Przekładnie hipoidalne THF - pięć lat na rynku polskim!

| Energetab 2017 ArtykułyPrzekładnie hipoidalne THF pojawiły się w ofercie HF Inverter Polska w czerwcu 2012 roku. Stanowiło to odpowiedź na potrzeby rynku maszynowego, który poszukiwał alternatywy dla przekładni ślimakowej, która pomimo szeregu korzystnych cech technicznych ma jedną istotną wadę - niską sprawność. Dodatkowo producenci maszyn oczekiwali produktu, który będzie miał wszystkie korzystne cechy techniczne przekładni ślimakowej, zachowując istotne wymiary montażowe przekładni ślimakowych (wznios wału, średnica wału, rozstawy śrub montażowych) i dodatkowo musi wykazać się korzystnym stosunkiem ceny do przenoszonej mocy z wału czynnego na bierny.

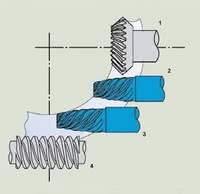

Firma HF Inverter Polska podjęła to wyzwanie, poszerzając swoją ofertę produktową o przekładnie hipoidalne serii THF i THFB. Przekładnie hipoidalne należą do rodziny przekładni o osiach nierównoległych, do której należą przekładnie:

- stożkowe, przesunięcie a = 0

- hipoidalne, przesunięcie a ≤ 0,5R

- spiroidalne, przesunięcie a > 0,5R

- śrubowe (ślimakowe), przesunięcie a = R

(gdzie R - średnia długość tworząca stożka podziałowego koła). Jest to podział przekładni w zależności od przesunięcia osi zębnika do osi koła talerzowego (rys. 1). Przesunięcie to nazywane jest przesunięciem hipoidalnym.

Szukając kompromisu pomiędzy funkcjonalnością i wysoką sprawnością przekładni stożkowej a prostą budową i korzystnym stosunkiem ceny do przenoszonej mocy z wału czynnego na bierny, pod uwagę braliśmy dwie konstrukcje - przekładnie spiroidalne i przekładnie hipoidalne.

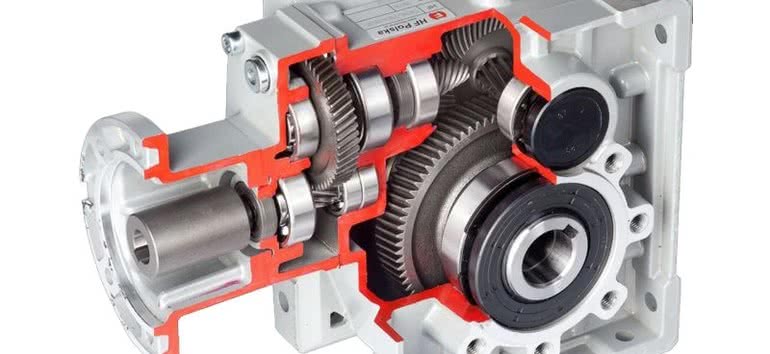

Nasz wybór to przekładnie hipoidalne, nie tylko ze względu na uzyskany kompromis funkcjonalności, sprawności, prostej budowy i ceny, ale także ze względu na dostępne technologie produkcji (amerykańska technologia Gleasona i niemiecka Klingelnberga). Te dwie technologie są z powodzeniem wykorzystywane w przemyśle samochodowym, gdzie przekładnie hipoidalne są obecnie szeroko stosowane w przekładni różnicowej (dyferencjał) (fot. 1).

Największym problemem, nad którym najdłużej pracowaliśmy, było pogodzenie cech technicznych z funkcjonalnością rozumianą jako łatwość zamiany przekładni ślimakowej na naszą przekładnię hipoidalną - tj. bez kosztownych przeróbek mechanicznych. Udało nam się to uzyskać, teraz użytkownik przekładni ślimakowej bez zmian konstrukcyjnych może łatwo wymienić przekładnię ślimakową na naszą przekładnię hipoidalną.

WYMIANA PRZEKŁADNI ŚLIMAKOWEJ NA HIPOIDALNĄ

Dlaczego warto wymienić przekładnię ślimakową na naszą przekładnię hipoidalną THF? Odpowiedź na to pytanie można podzielić na trzy kategorie:

- Cechy techniczne przekładni hipoidalnych THF

- Cechy funkcjonalne przekładni hipoidalnych THF

- Znacząca poprawa efektywności energetycznej układu napędowego

Najważniejsze cechy techniczne przekładni hipoidalnych THF:

- Większa obciążalność niż przekładni stożkowej o takich samych wymiarach, dzięki wydłużeniu czynnej długości zęba (przesunięcie hipoidalne).

- Większy moment wyjściowy niż w przekładniach ślimakowych o takich samych wymiarach gabarytowych.

- Wysoka cichobieżność w porównaniu do innych przekładni o tych samych przełożeniach (dzięki zębom łukowo-skośnym).

- Równomierność przekazywania momentu obrotowego (wydłużenie czynnej długości zębów).

- Wysoka sprawność w stosunku do innych przekładni o tych samych przełożeniach (sprawność 94% dla przekładni dwustopniowych i 92% dla przekładni trójstopniowych).

- Szeroki zakres dostępnych przełożeń dla jednej wielkości mechanicznej przekładni (od i=7,5 do i=300).

- Korzystne warunki smarowania łożysk, zębnika, dzięki przesunięciu hipoidalnemu.

- Moment wyjściowy do 500 Nm.

- Korzystny stosunek gabarytów przekładni do przenoszonej mocy.

Materiały zastosowane w budowie przekładni hipoidalnych THF:

- Koła zębate wykonane są ze stali konstrukcyjnej stopowej chromowo-manganowej z dodatkiem tytanu - 20CrMnTiH1. Stal ta sprawdza się w częściach maszyn silnie obciążonych i narażonych na siły udarowe. W cyklu produkcyjnym koła zębate zostały poddane precyzyjnemu szlifowaniu, aby uzyskać nie tylko idealną powierzchnię styku zębów, ale także, aby zachować równomierną warstwę nawęgloną o grubości od 0,3 mm do 0,5 mm. Dzięki temu zwiększono odporność na ścieranie kół zębatych oraz uzyskano twardość w zakresie od 56 do 62 HRC (twardość Rockwella).

- Obudowy przekładni wykonano z wysokiej jakości odlewu aluminiowego, dodatkowo pokryto je powłoką lakierniczą w kolorze RAL9022 (jasnoszara perła).

- Łożyska renomowanych firm cechujące się bardzo dużą nośnością w stosunku do innych łożysk o podobnych wymiarach wpływają znacząco na żywotność i poprawną pracę przekładni.

- Uszczelnienia wykonane z materiałów wysokiej jakości, takich jak NBR (kauczuk butadienowo-akrylowy) charakteryzujący się wysoką odpornością termiczną, odpornością na działanie olejów oraz wysoką wytrzymałością na zerwanie.

CECHY FUNKCJONALNE PRZEKŁADNI HIPOIDALNEJ THF

- Identyczne wymiary montażowe, z przekładniami ślimakowymi dostępnymi na rynku.

- Pasują takie same akcesoria montażowe (wałki zdawcze, kołnierze wyjściowe, ramiona reakcyjne), jak dla przekładni ślimakowych dostępnych na rynku.

- Mają wyższą sprawność niż przekładnia ślimakowa o takim samym przełożeniu.

- Uzyskuje się większy moment wyjściowy na wale biernym niż w przekładni ślimakowej o takim samym przełożeniu.

- Dużo większa żywotność kół zębatych zastosowanych w przekładni hipoidalnej niż ślimaka i ślimacznicy zastosowanych w przekładni ślimakowej.

- Wyższa cichobieżność przekładni hipoidalnej niż przekładni ślimakowej.

- Wyższe przełożenie (i>100, max. i=300) bez konieczności łączenia dwóch przekładni lub stosowania dodatkowego stopnia walcowego, tak jak ma to miejsce w przekładni ślimakowej.

- Przekładnia hipoidalna podczas pracy nie grzeje się w takim stopniu jak przekładnia ślimakowa o takim samym przełożeniu dzięki korzystnym warunkom smarowania.

POPRAWA EFEKTYWNOŚCI ENERGETYCZNEJ UKŁADU NAPĘDOWEGO

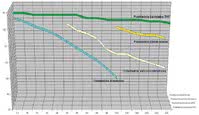

Na rysunku 2 przedstawiono porównanie sprawności dynamicznych przekładni ślimakowych, walcowo-ślimakowych i przekładni z podwójnym ślimakiem do przekładni hipoidalnych THF.

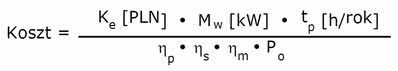

Sprawność dynamiczna wpływa na roczne koszty eksploatacji układu napędowego. Roczne koszty eksploatacji można w łatwy sposób oszacować już na poziomie podejmowania decyzji o rodzaju zastosowanej przekładni, stosując poniższy wzór.

|

gdzie:

Ke - koszt energii elektrycznej [PLN]

Mw - moc wejściowa [kW]

tp - czas pracy napędu [h/rok]

ηp - sprawność dynamiczna przekładni

ηs - sprawność silnika elektrycznego

ηm - sprawność ze względu na sposób przekazania mocy na maszynę (do wyliczeń można przyjąć: dla sprzęgła 98%, montaż bezpośrednio na wale 99%)

Po - procentowa obciążalność napędu (zwykle jest to wartość 80%).

Korzystając z powyższej zależności, porównajmy motoreduktor ślimakowy z motoreduktorem hipoidalnym THF

Na jednym motoreduktorze w ciągu roku eksploatacji (stosując już silnik o wyższej sprawności) zaoszczędzono 389,53 zł. Oczywiście wartość ta będzie dużo wyższa, gdy pomnożymy ją przez liczbę stosowanych w zakładzie takich motoreduktorów. Dodatkowo należy także pamiętać o rocznych kosztach związanych z tzw. obsługą serwisową związaną z wymianą oleju, uszczelniaczy itp.

Na jednym motoreduktorze w ciągu roku eksploatacji (stosując już silnik o wyższej sprawności) zaoszczędzono 389,53 zł. Oczywiście wartość ta będzie dużo wyższa, gdy pomnożymy ją przez liczbę stosowanych w zakładzie takich motoreduktorów. Dodatkowo należy także pamiętać o rocznych kosztach związanych z tzw. obsługą serwisową związaną z wymianą oleju, uszczelniaczy itp.

Stosowane materiały konstrukcyjne i środki smarujące w przekładni hipoidalnej THF znacząco także i te koszty obniżają, zostawiając daleko za sobą przekładnie ślimakowe.

Należy również pamiętać, że dobór przekładni hipoidalnej za przekładnię ślimakową pracującą w aplikacji klienta polega na zweryfikowaniu ich dynamicznych parametrów technicznych a w szczególności sprawności i mocy. W ponad 85% okazuje się bowiem, że w układzie dynamicznym motoreduktora ślimakowego należy zastosować silnik większej mocy niż dla takiego samego układu dynamicznego, ale z zastosowaniem motoreduktora hipoidalnego. Ma to wpływ na początkowe koszty inwestycji.

PODSUMOWANIE

Zamieniając już teraz swoje przekładnie ślimakowe na nasze przekładnie hipoidalne THF, otrzymuje się poprawę efektywności energetycznej, lepsze parametry techniczne, co ma wpływ na obniżenie rocznych kosztów eksploatacji i to bez dodatkowej pracy związanej z przeróbkami mechanicznymi.

Optymalizacja procesów przemysłowych na wielu płaszczyznach znacząco wpływa na poprawę efektywności wykorzystania energii elektrycznej a tym samym w perspektywie czasu na poprawę wyników ekonomicznych przedsiębiorstwa.

Specjaliści pracujący w firmie HF Inverter Polska dzięki swojemu długoletniemu doświadczeniu są w stanie optymalnie dobrać układ napędowy bezawaryjnie pracujący w warunkach procesu technologicznego w dowolnej branży. Zapraszamy.

Mariusz Snowacki

HF Inverter Polska

www.hfinverter.pl