Kontrola sprawności energetycznej w zakładzie przemysłowym

| Prezentacje firmowe ArtykułyNiska efektywność energetyczna instalacji produkcyjnych lub użytkowych (ogrzewania, oświetlenia, wentylacji) w przemyśle przekłada się na wymierne straty finansowe. Dokładna analiza kosztów zakupu energii, przeprowadzenie badań i wdrożenie rozwiązań optymalizujących zużycie energii pozwalają na obniżenie kosztów operacyjnych nawet o kilkanaście procent.

Praktyka pokazuje, że największe straty energii występują w trzech obszarach: instalacji elektrycznej, procesie produkcyjnym i infrastrukturze budynku. W poniższym tekście przyjrzymy się sposobom badania i optymalizacji kosztów energii w instalacjach elektrycznych.

Pierwszym krokiem do redukcji kosztów powinien być pomiar i kontrola zużywanej energii. Należy przeanalizować rachunki za prąd i zestawić je z wynikami pomiarów poboru mocy na przyłączu elektrycznym oraz w największych urządzeniach. W ten sposób szybko zauważymy miejsca potencjalnych oszczędności.

Na potrzeby dokładnego określenia ilości zużywanej energii oraz ustalenia źródeł największego zużycia opracowujemy mapę instalacji elektrycznej. Straty energii występują najczęściej w następujących sytuacjach:

- Nieefektywna praca - nadmierna i zbyt częsta w stosunku do potrzeb eksploatacja urządzeń lub korzystanie z nich w porach, gdy stawki za energię według cenników są najwyższe.

- Problemy z jakością energii uniemożliwiające efektywne zużycie części dostarczanej energii, co jednak nie zwalania z opłat za nią.

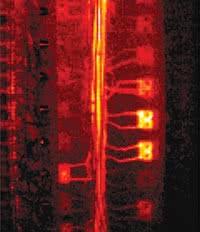

- Przegrzewanie się - nieprawidłowo działające elementy elektryczne często się przegrzewają, a to powoduje straty energii. Nadmierne wytwarzanie ciepła wskazuje na większe zużycie energii przez elementy o obniżonej sprawności.

Pamiętajmy, że niesprawne lub nieodpowiednio zamontowane elementy elektryczne mogą powodować nie tylko straty energii, ale także przerwy w procesach produkcyjnych, jeśli urządzenia będą źle działać lub ulegną uszkodzeniu. W skali całego zakładu to też przyczynia się do nadmiernego zużycia energii, ale co ważniejsze, stanowi problem z punktu widzenia konserwacji i zabezpieczenia obiektu. Dobre praktyki konserwacyjne pozwalają uzyskać maksymalną sprawność działania urządzeń, ograniczając w ten sposób straty energii i jej koszty.

TRZY PODEJŚCIA SZACOWANIA RÓŻNYCH TYPÓW ZUŻYCIA ENERGII

- Mierzenie efektywności działania, a więc ile energii się zużywa i gdzie, a także rejestrowanie jej zużycia w czasie.

- Identyfikowanie i określanie wielkości strat wynikających z jakości energii, harmonicznych, asymetrii i kontroli współczynnika mocy, a także obliczanie wartości strat przy użyciu analizatora jakości energii.

- Wykrywanie start na uszkodzonych podzespołach elektrycznych przy użyciu kamery termowizyjnej umożliwiającej wykrywanie przegrzewania.

Kiedy wiemy już, jakie obszary powinniśmy wziąć pod uwagę przy badaniu sprawności energetycznej, pozostaje przeprowadzić odpowiednie pomiary. Proponujemy podzielić je na dwa etapy: rejestrowanie zużycia i jakości energii oraz kontrolę termiczną. Poniżej znajdą Państwo informacje, jakie parametry i w jakich elementach systemu należy sprawdzić.

TRZY MIEJSCA REJESTROWANIA ZUŻYCIA ENERGII I SPRAWDZANIA JEJ JAKOŚCI

Główna aparatura rozdzielcza

Rejestrowanie ogólnej sprawności, porównywanie z rachunkami według planu taryfowego i zmianami w eksploatacji, a także identyfikacja problemów z przesyłem. Rejestrowanie w czasie: kW, wartości szczytowe.

Dodatkowe tablice rozdzielcze

Rejestrowanie w czasie: harmoniczne, asymetria, kW, współczynnik mocy. Określenie wielkości strat wynikających z asymetrii i harmonicznych oraz kalkulacje zwrotu z inwestycji. Identyfikacja zmian zapotrzebowania szczytowego. Identyfikacja źródeł współczynnika mocy.

Poszczególne duże obciążenia

Rejestrowanie w czasie: harmoniczne, asymetria, kW, współczynnik mocy.

KONTROLA TERMICZNA TABLIC ROZDZIELCZYCH I ELEMENTÓW

Efektem ubocznym działania elementów elektrycznych jest emisja ciepła, więc odczyty wysokiej temperatury powinny być traktowane jako objaw normalnego działania. Należy jednak poszukać anomalii temperaturowych. Do przeprowadzenia takiego badania najlepiej posłuży kamera termowizyjna lub pirometr graficzny. Prowadzenie badania tradycyjnymi pirometrami punktowymi będzie przy tym bardzo czasochłonne.

Efektem ubocznym działania elementów elektrycznych jest emisja ciepła, więc odczyty wysokiej temperatury powinny być traktowane jako objaw normalnego działania. Należy jednak poszukać anomalii temperaturowych. Do przeprowadzenia takiego badania najlepiej posłuży kamera termowizyjna lub pirometr graficzny. Prowadzenie badania tradycyjnymi pirometrami punktowymi będzie przy tym bardzo czasochłonne.

Procedura pomiarowa jest następująca:

- Sprawdzenie elementów zużywających najwięcej energii w systemie lub o krytycznym znaczeniu.

- Szczególną uwagę należy zwrócić na:

- porównawcze gorące punkty (jeden element jest cieplejszy od drugiego, podobnego) wskazujące połączenie o wysokiej rezystancji, harmoniczne, przeciążenie lub elementy o nieodpowiednich parametrach.

- różnice między fazami, wskazujące możliwość istnienia asymetrii faz lub zanik napięcia fazy (jeśli jedna faza jest zimna).

- W przypadku wykrycia anomalii należy użyć przyrządów diagnostycznych, aby ustalić główne przyczyny przegrzewania.

Praktyka pokazuje, że najszybsze efekty w postaci wykrytych nieprawidłowości przynosi kontrola poniższych elementów:

- systemu dystrybucji energii (3-fazowe),

- skrzynek bezpiecznikowych,

- przewodów i połączeń,

- przekaźników i przełączników,

- izolatorów,

- kondensatorów,

- podstacji,

- rozłączników obwodów,

- urządzeń sterujących,

- transformatorów,

- silników,

- zestawów akumulatorów.

Zapraszamy do zapoznania się z kompendium informacji na temat sprawności energetycznej na stronie firmy.

Fluke

www.fluke.pl/oszczedzajenergie