Profesjonalne systemy etykietowania

| Prezentacje firmowe ArtykułyOstatnie lata upłynęły przedsiębiorcom pod znakiem optymalizacji kosztów produkcji oraz szukania nowych rynków zbytu. Optymalizacja i usprawnienia w zakresie wytwórstwa to postawienie na automatyzację procesów produkcyjnych oraz logistycznych. Rynek wymaga obecnie bardzo dużych możliwości w zakresie zmienności asortymentu, a co za tym idzie przezbrojenia produkcyjne muszą być realizowane szybko i bezbłędnie. Każda zmiana produkcji to nie tylko nowe surowce i receptury, ale także inna forma pakowania wyrobów oraz - co najważniejsze dla klienta końcowego - oznakowanie produktu dające pełną informację o towarze.

Oznakowanie czy, inaczej mówiąc, etykietowanie produkcji, można podzielić na dwa rodzaje - etykietowanie opakowań jednostkowych oraz jednostek logistycznych (zbiorczych). Przedstawiony podział wynika z formy etykietowania. Pierwsza to klejenie etykiet asortymentowych, czyli zawierających często identyczne dane, ale bardzo atrakcyjnych pod względem formy/kształtu oraz kolorystyki. Druga to już etykiety zawierające informacje zmienne przeznaczone dla procesów logistycznych - magazynów oraz transportu.

ETYKIETA PRODUKTOWA/ASORTYMENTOWA

Stworzony podział obejmuje nie tylko etykiety, ale też urządzenia, które w sposób automatyczny są w stanie nanieść odpowiednie oznaczenia. Dla wariantu pierwszego muszą być to urządzenia o dużej wydajności oraz powtarzalności, które nakleją etykiety identycznie na takie same produkty. Etykieciarki automatyczne, bo o nich tutaj mowa, są często umieszczane w ciągu technologicznym. Są to obecnie kompletne automaty etykietujące, mające często własne tory prowadzenia produktu czy też specjalne drukarki do wydruków termicznych bezpośrednio na folii.

Stworzony podział obejmuje nie tylko etykiety, ale też urządzenia, które w sposób automatyczny są w stanie nanieść odpowiednie oznaczenia. Dla wariantu pierwszego muszą być to urządzenia o dużej wydajności oraz powtarzalności, które nakleją etykiety identycznie na takie same produkty. Etykieciarki automatyczne, bo o nich tutaj mowa, są często umieszczane w ciągu technologicznym. Są to obecnie kompletne automaty etykietujące, mające często własne tory prowadzenia produktu czy też specjalne drukarki do wydruków termicznych bezpośrednio na folii.

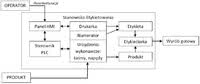

Na szczególną uwagę zasługują tutaj stanowiska etykietowania mające własne sterowniki PLC oraz panele HMI. Do takich urządzeń można zaliczyć stanowisko etykietowania Herma 132C, które jest w stanie poradzić sobie z etykietowaniem obwodowym. Jest to urządzenie (a raczej linia etykietująca) pozwalające na parametryzację procesu etykietowania, w tym nanoszenie indywidualnych informacji takich jak numer seryjny czy też data produkcji.

Automat etykietujący można przedstawić jako urządzenie modułowe składające się z podzespołów wymieniających ze sobą sygnały (poprzez obwody I/O) lub dane - wykorzystując specjalne protokoły komunikacyjne do obsługi drukarek i napędów.

Automat etykietujący można przedstawić jako urządzenie modułowe składające się z podzespołów wymieniających ze sobą sygnały (poprzez obwody I/O) lub dane - wykorzystując specjalne protokoły komunikacyjne do obsługi drukarek i napędów.

Takie rozwiązania są w szczególności stosowane w przemyśle kosmetycznym, farmaceutycznym oraz spożywczym (napojowym). Wymagają wprawdzie wydzielonego obszaru na produkcji, ale dają znaczącą elastyczność, a co najważniejsze - wysoką jakość etykietowania. Dokładność nanoszenia etykiety jest podawana w dziesiątych częściach milimetra i wynika z zastosowania serwonapędów oraz układów pozycjonowania opartych o enkodery.

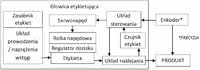

Etykietowanie nie zawsze jednak wymaga tak dużej precyzji. Często konieczna jest duża mobilność oraz zmienność formy i miejsca etykietowania. W takim przypadku wystarczy nam specjalizowana głowica etykietująca, którą można zabudować w dowolnym miejscu w istniejącym ciągu technologicznym. Takie urządzenie powinno spełniać oczekiwanie w postaci szybkości, poprawności i powtarzalności naklejenia etykiety. Dodatkowym atutem jest też wielkość zasobnika na etykiety - rzadsza wymiana oznacza mniejszą liczbę przestojów czyli zwiększenie wydajności.

Etykietowanie nie zawsze jednak wymaga tak dużej precyzji. Często konieczna jest duża mobilność oraz zmienność formy i miejsca etykietowania. W takim przypadku wystarczy nam specjalizowana głowica etykietująca, którą można zabudować w dowolnym miejscu w istniejącym ciągu technologicznym. Takie urządzenie powinno spełniać oczekiwanie w postaci szybkości, poprawności i powtarzalności naklejenia etykiety. Dodatkowym atutem jest też wielkość zasobnika na etykiety - rzadsza wymiana oznacza mniejszą liczbę przestojów czyli zwiększenie wydajności.

Niestety tutaj pojawia się ograniczenie w postaci wagi rolki z etykietami, która przy zastosowaniu szerokich wersji może ważyć nawet kilkanaście/ kilkadziesiąt kilogramów. Dobrym kompromisem jest rozwiązanie w postaci zasobników o pojemności do ok. 450-500 mb materiału. W takim przypadku liczba etykiet jest wystarczająca, a waga rolki umożliwia jej ręczne zakładanie. Aby przedstawić właściwą budowę takiego urządzenia można się skupić na głowicy Herma H400.

Głównym elementem każdego automatu jest napęd, który w tym przypadku zrealizowany jest na bazie serwosilników. Zapewniają one szybkość podawania etykiet do 650 mm/s oraz, dzięki zastosowaniu enkodera, dokładność naklejania wynoszącą około 1 mm.

ETYKIETA ZBIORCZA/LOGISTYCZNA

W przypadku etykiet zbiorczych atrakcyjność graficzna etykiety nie ma znaczenia, ponieważ nie jest ona udostępniana klientom końcowym. Etykiety takie służą do prowadzenia/nadzorowania procesu logistycznego, a co za tym idzie - kluczową rzeczą jest zawartość danych, co jest z kolei zmienne dla każdego opakowania zbiorczego.

W przypadku etykiet zbiorczych atrakcyjność graficzna etykiety nie ma znaczenia, ponieważ nie jest ona udostępniana klientom końcowym. Etykiety takie służą do prowadzenia/nadzorowania procesu logistycznego, a co za tym idzie - kluczową rzeczą jest zawartość danych, co jest z kolei zmienne dla każdego opakowania zbiorczego.

Dobrze zaprojektowana automatyczna maszyna etykietująca zezwala nie tylko na naklejenie etykiet o zmiennej treści, ale także poprawną komunikację z systemami produkcyjnymi. Automat poprzez wykorzystanie sieci komunikacyjnej powinien pobierać dane związane z produktem lub nawet opakowaniem, a następnie na podstawie określonych algorytmów lub standardów generować odpowiednie wydruki na etykietach w postaci tekstów jawnych oraz kodów kreskowych lub dwuwymiarowych.

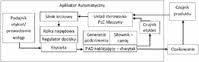

Automatyczny aplikator etykiet umożliwia naklejenie na opakowanie (np. paletę) kilku etykiet. Można powiedzieć, że taki automat to w rzeczywistości robot mający drukarkę kodów kreskowych (drukarkę termotransferową) ze specjalizowanym chwytakiem w postaci PAD'a etykietującego. Jest to robot mający napędy w postaci silników krokowych lub serwosilników oraz układy wykonawcze w postaci siłowników pneumatycznych czy też generatorów podciśnienia.

Automatyczny aplikator etykiet umożliwia naklejenie na opakowanie (np. paletę) kilku etykiet. Można powiedzieć, że taki automat to w rzeczywistości robot mający drukarkę kodów kreskowych (drukarkę termotransferową) ze specjalizowanym chwytakiem w postaci PAD'a etykietującego. Jest to robot mający napędy w postaci silników krokowych lub serwosilników oraz układy wykonawcze w postaci siłowników pneumatycznych czy też generatorów podciśnienia.

Schemat podstawowy można przedstawić jako stanowisko - urządzenie posiadające moduły wykonawcze oraz aplikacje sterujące, komunikujące się z systemami nadrzędnymi.

Na szczególną uwagę zasługują tutaj interfejsy komunikacyjne. Pomiędzy sterownikiem PLC stanowiska a aplikacją sterującą HMI są wykorzystane serwery OPC, a komunikacja z systemami nadrzędnymi odbywa się w standardach użytych systemów - np. dla SAP R/3 możliwa jest komunikacja poprzez WebService lub RFC ewentualnie w starszych standardach iDOC.

Na szczególną uwagę zasługują tutaj interfejsy komunikacyjne. Pomiędzy sterownikiem PLC stanowiska a aplikacją sterującą HMI są wykorzystane serwery OPC, a komunikacja z systemami nadrzędnymi odbywa się w standardach użytych systemów - np. dla SAP R/3 możliwa jest komunikacja poprzez WebService lub RFC ewentualnie w starszych standardach iDOC.

Jak widać wymiana danych jest w tym przypadku kluczowa, ponieważ proces etykietowania jest od niej w pełni zależny - dane do etykiety oraz raportów z etykietowania są przesyłane dynamicznie. Patrząc na urządzenie oczami automatyka ważnym modułem jest aplikator automatyczny, którego budowę można przedstawiono na rysunku.

Siłownik to ramię może pracować w wielu płaszczyznach i umożliwiać naklejenia etykiety na kilku bokach opakowania. Poprawność naklejenia gwarantuje nam PAD naklejający, który utrzymuje etykietę w odpowiednim położeniu wykorzystując podciśnienie pochodzące z generatora.

Siłownik to ramię może pracować w wielu płaszczyznach i umożliwiać naklejenia etykiety na kilku bokach opakowania. Poprawność naklejenia gwarantuje nam PAD naklejający, który utrzymuje etykietę w odpowiednim położeniu wykorzystując podciśnienie pochodzące z generatora.

W przedstawionych przypadkach zaprezentowano urządzenia zbudowane w różnych technologiach i przeznaczone do różnych celów. Łączą je, co jest w praktyce najważniejsze, etykiety. Te ostatnie muszą w pełni spełniać swoje funkcje. W przypadku stosowania etykiety zbiorczej/logistycznej w standardzie używamy wersji papierowych na które drukarka nanosi informacje zmienne identyfikujące każde opakowanie.

Etykieta logistyczna to nośnik informacji kluczowy dla pełnej identyfikacji w łańcuchu dostaw. Takie etykiety muszą również spełniać wymogi jaki stawia system etykietujący. Odpowiednia konstrukcja materiału wierzchniego, kleju oraz podkładu daje gwarancje prawidłowego naklejenia oraz trwałości. Duże siły, jakie występują podczas automatycznego procesu etykietowania, nie są już dziś żadną barierą w stosowaniu etykiet.

Znakując wyroby jednostkowe, używamy etykiet kolorowych. Szeroka gama kolorystyczna oraz uszlachetnienie druku jak również samo podłoże daje duże możliwości producentom do stworzenia etykiety marketingowej. Produkt oznakowany taką etykietą cechuje się dodatkowymi walorami estetycznymi i marketingowymi, które odpowiednio eksponują i wyróżniają produkt oraz przyciągają uwagę konsumentów.

Do takich zastosowań najczęściej używamy etykiet foliowych o odpowiedniej konstrukcji materiału wierzchniego i kleju. Przeznaczenie produktu to klucz do prawidłowego doboru rodzaju surowca z jakiego wykonana będzie etykieta. Etykieta jednostkowa musi dodatkowo spełnić warunki techniczne na jakie jest narażona w procesie znakowania, etykietowania i przechowywania. Stosując odpowiednie pokrycie etykiety laminatem gwarantujemy dodatkowe zabezpieczenie przed ewentualnymi uszkodzeniami.

Do takich zastosowań najczęściej używamy etykiet foliowych o odpowiedniej konstrukcji materiału wierzchniego i kleju. Przeznaczenie produktu to klucz do prawidłowego doboru rodzaju surowca z jakiego wykonana będzie etykieta. Etykieta jednostkowa musi dodatkowo spełnić warunki techniczne na jakie jest narażona w procesie znakowania, etykietowania i przechowywania. Stosując odpowiednie pokrycie etykiety laminatem gwarantujemy dodatkowe zabezpieczenie przed ewentualnymi uszkodzeniami.

Każda etykieta stosowana w opisywanych systemach jest nanoszona na wyrób jednostkowy lub opakowanie zbiorcze w sposób automatyczny. To gwarancja precyzyjności oraz zwiększenia wydajności, a tym samym optymalizacja kosztów. Automatyzacja procesów opartych o systemy znakujące gwarantuje poprawę rentowności firmy, poprzez ograniczenia kosztowe jakimi są przestoje, praca mechaniczna, eliminacja pomyłek oraz oszczędność czasu. To elementy kluczowe w każdym rozwijającym się oraz dobrze zorganizowanym przedsiębiorstwie.

Edyta Bednarska

Robert Goncerz

SKK S.A

www.skk.com.pl