Roboty kartezjańskie do szybkich operacji

| Automaticon 2015 ArtykułyKonkurencyjność to słowo klucz, napędzające firmy do ciągłego rozwoju i modernizacji procesów produkcyjnych. Zwiększanie wydajności, przy zachowywaniu wysokich norm higieny i jakości, wpływa na rosnącą automatyzację i robotyzację procesów w różnorodnych branżach.

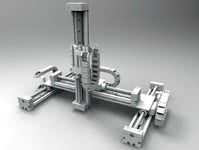

Operacje typu pick & place są najczęściej wykorzystywane w szybkich procesach mających na celu pobranie elementu i odłożenie w odpowiednie miejsce w niedalekiej odległości i ściśle określonej orientacji. Firma WObit do przenoszenia różnorodnych materiałów na linii produkcyjnej, sortowania lub pakowania produktów proponuje roboty kartezjańskie o wysokiej dynamice własnej produkcji. Wyposażone są w napędy charakteryzujące się wysoką dynamiką - przyspieszeniem do 586 m/s², prędkości do 10,6 m/s oraz powtarzalnością do 0,012 mm.

Dzięki kompaktowej konstrukcji napędów oraz ich parametrom WObit może przygotować roboty pracujące w układach bramowych i aplikacjach wieloosiowych. Silniki ServoTube stosowane w tego typu konstrukcjach charakteryzują się zwartą budową i wysokim stopniem ochrony (do IP69K), odpowiednim do aplikacji w przemyśle spożywczym oraz medycznym. Sterowanie napędami realizowane jest poprzez funkcjonalne sterowniki z serii mcDSA, które mogą być kontrolowane nadrzędnie z poziomu sterownika PLC czy nowego kontrolera MIC488 produkcji WObit.

Dynamiczna i precyzyjna praca to niejedyne wymagania, jakim muszą sprostać systemy mechatroniczne implementowane np. na linii produkcyjnej. Kolejnym kryterium jest elastyczność rozumiana tu jako zdolność do dynamicznej adaptacji do rodzajów przenoszonych czy pakowanych produktów, np. innej wielkości lub typu.

Rozwiązaniem proponowanym przez rynek są różnorodne chwytaki czy moduły stosowane w roli efektora końcowego. Firma WObit proponuje szeroką gamę chwytaków niemieckiej grupy Zimmer, których oferta rozszerzyła się o uniwersalną serię 5000. Pełna wymienialność pomiędzy modelami z napędem elektrycznym oraz pneumatycznym z tej serii, a także doskonała wytrzymałość i żywotność pozwalają na nadanie im takiego miana.

Nowe chwytaki wyposażone są w zaawansowany moduł kontrolny (ACM), który aktywuje mocny silnik bezszczotkowy, dający chwytakowi jego dużą siłę chwytu i szybkość. Dzięki modułowi wyeliminowano konieczność stosowania czujników położenia i dodatkowych przewodów. Modele z napędem elektrycznym mają przejrzyście zorganizowany panel operatorski na obudowie, który umożliwia bezpośrednią regulację siły chwytu i dynamiki chwytaka, a kontrolery LED zapewniają informację o wszystkich głównych funkcjach pracy i ustawieniach. Pokazują m.in. kierunek działania (zamknięty/otwarty) oraz pięciostopniową skalę siły (co 20%).

W serii 5000 zastosowano bardzo wytrzymałe, precyzyjne prowadnice pryzmatyczne w całości wykonane ze stali nierdzewnej. Dzięki stalowym prowadnicom wyeliminowano wady podatnych na przeciążenia prowadnic stalowo-aluminiowych. W rezultacie seria charakteryzuje się bardzo dużą wytrzymałością, odpornością na zginanie i zużycie.

Antykorozyjny system ma dodatkowo fabryczną powłokę DLC (Diamond Like Carbon), która zmniejsza współczynnik tarcia, a zużycie i straty precyzji są niewykrywalne nawet po 30 mln cykli. W rezultacie chwytaki tracą bardzo mało energii na tarcie i analogicznie są wydajniejsze energetycznie. Standardowo modele chwytaków z serii 5000 mają stopień ochrony IP64.

Poprzez zastosowanie dodatkowej ochrony stopień ten można podnieść do IP67, co pozwala na zastosowanie chwytaków nawet w niekorzystnych warunkach, włączając w to kontakt z korozyjnymi i ściernymi materiałami, spotykanymi przy obróbce i szlifowaniu materiałów. Chwytaki standardowo mają otwarte na zabudowę końcówki chwytne i w zależności od potrzeb użytkownik sam dobiera odpowiednie nasadki bądź wykonuje je we własnym zakresie, dostępne są także uniwersalne końcówki.

Gdy konieczna jest szybka wymiana końcowego efektora, dobrym rozwiązaniem jest zastosowanie systemów wymiany narzędzi, co pozwala na uelastycznienie procesów produkcyjnych oraz wyeliminowanie czasu przestoju potrzebnego na wymianę narzędzi. WObit proponuje pneumatyczne i ręczne systemy wymiany narzędzi lub chwytaków. Ich implementacja wpływa na ograniczenie kosztów, zapewnienie wyższej dokładności, powtarzalności oraz bezpieczeństwa procesu.

Do precyzyjnego określenia położenia produktów na taśmie, koniecznego do ich zdejmowania lub przekładania, można wykorzystać skaner laserowy. Umożliwia on realizację pomiarów wielkości geometrycznych lub uzyskanie trójwymiarowego profilu powierzchni z rozdzielczością do 0,0002 mm. Czujniki profilu z linią laserową scanCONTROL wykorzystują zasadę triangulacji dla dwuwymiarowego określania profilu obiektów o najróżniejszych powierzchniach.

W przeciwieństwie do znanych punktowych czujników laserowych, liniowy system optyczny wyświetla linię lasera na powierzchni mierzonego obiektu. Skanery laserowe gwarantują wysoką dokładność do 1280 punktów/profil oraz częstotliwość pomiarów (do 4000 Hz dla serii High Speed). Poza wersją standardową dostępne są modele z serii Smart.

Modele z tej serii są wstępnie zaprogramowane do danego zadania lub do realizacji podstawowych zadań pomiarowych, takich jak rozpoznawanie i śledzenie kątów, stopni i pozycji oraz detekcja spawów lub żłobień (np. szczelin) z dynamicznym śledzeniem. Dzięki temu można je również zastosować do kontrolowania jakości wykonania spawów czy ściegów powstałych w wyniku spawania czy klejenia.

Firma WObit poza robotami kartezjańskimi proponuje również dwa modele robota SCARA, robot typu desktop oraz robot AGV własnej produkcji. Więcej informacji na temat robotów WObit można znaleźć na stronie www.wobit.com.pl oraz kontaktując się ze specjalistami firmy.

P.P.H. WObit E.K.J. Ober s.c.

www.wobit.com.pl