Inertyzacja - czym jest i jak w praktyce mierzyć stężenia gazów?

| Automaticon 2015 ArtykułyInertyzacja to kontrolowana redukcja stężenia tlenu za pomocą gazu obojętnego. "Obojętny" oznacza, że gaz nie reaguje z innymi obecnymi substancjami. Dzięki temu inertyzacja stanowi preferowaną metodę podstawowej ochrony przeciwwybuchowej, ochrony przeciwpożarowej lub konserwowania towarów wrażliwych na tlen.

Powietrze otaczające w środowisku składa się z 70% obj. azotu, 21% obj. tlenu i 1% obj. innych gazów śladowych. Inertyzacja oznacza wyparcie tlenu gazem obojętnym takim jak azot N2 lub dwutlenek węgla CO2. W zależności od zastosowania, należy kontrolować i monitorować wartość progową "minimalnego stężenia tlenu" (dalej jako: MST).

W wypadku ochrony przeciwpożarowej i tam, gdzie woda gaśnicza może spowodować jeszcze większe i poważne szkody, użycie gazu obojętnego zredukuje lub wyeliminuje ryzyko wybuchu pożaru.

Inertyzacja to metoda procesowa. Należy zrozumieć specyficzne wymagania wynikające z danego procesu. Konieczna jest również weryfikacja zgodności specyfikacji wybranego przetwornika pomiarowego i elementu czujnikowego.

REDUKCJA RYZYKA ZAGROŻEŃ WYBUCHOWYCH

Do spowodowania wybuchu potrzebne są trzy rzeczy: przede wszystkim paliwo jakiegoś rodzaju, po drugie wystarczająca ilość tlenu i po trzecie źródło zapłonu. Paliwo lub substancja niebezpieczna to niezbędna część monitorowanego procesu. Jego pary lub pyły wraz z tlenem ze środowiska mogą ulec zapłonowi i spalić się lub eksplodować. Źródeł zapłonu nie można ani przewidzieć ani uniknąć. Mogą to być iskry, gorące powierzchnie, elektryczność, reakcje katalityczne, etc.

Do spowodowania wybuchu potrzebne są trzy rzeczy: przede wszystkim paliwo jakiegoś rodzaju, po drugie wystarczająca ilość tlenu i po trzecie źródło zapłonu. Paliwo lub substancja niebezpieczna to niezbędna część monitorowanego procesu. Jego pary lub pyły wraz z tlenem ze środowiska mogą ulec zapłonowi i spalić się lub eksplodować. Źródeł zapłonu nie można ani przewidzieć ani uniknąć. Mogą to być iskry, gorące powierzchnie, elektryczność, reakcje katalityczne, etc.

Spośród powyższych trzech czynników, tlen jest najłatwiejszy do kontrolowania w celu uniknięcia wybuchów lub zagrożeń pożarowych.

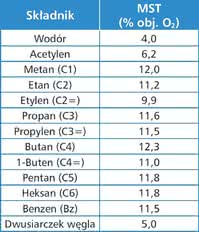

Wszystkie substancje palne posiadają indywidualne i specyficzne minimalne stężenia tlenu MST (patrz: tabela), poniżej których paliwo będzie niepalne. Praca w takich warunkach jest preferowaną metodą podstawowej ochrony przeciwwybuchowej. Wypieranie gazem obojętnym umożliwia obniżenie stężenia tlenu poniżej zalecanej wartości 50% MST. Typowymi gazami obojętnymi są azot, dwutlenek węgla, para wodna, argon, heksafluorek siarki i freony.

Inertyzacja wstępna zastępuje tlen przez przeczyszczanie, zanim nastąpi załadunek substancji niebezpiecznej. Jej przeprowadzenie sprawia, że wewnątrz komory lub zbiornika przestaje istnieć strefa Ex. Innymi metodami są rozcieńczanie lub pokrywanie przestrzeni wolnej. Prosta wymiana gazowa, pompowanie nadciśnieniowe lub wytwarzanie próżni są alternatywnymi metodami wstępnymi umożliwiającymi osiągnięcie bezpiecznego punktu roboczego. Zastosowany sprzęt musi być w stanie poradzić sobie z takimi warunkami ciśnieniowymi.

Podczas regularnego funkcjonowania stężenie tlenu kontrolowane jest przez zapewnianie stałego tempa podawania gazu obojętnego i niewielkie nadciśnienie około 10 do 50 mb. Nadciśnienie zapobiega wyciekaniu tlenu. Objętość wewnętrzna i w związku z tym ciśnienie mogą różnić się w zależności od wahań temperatury lub też załadunku/rozładunku danej substancji. Jeśli nie są stosowane pomiary O2, w celu osiągnięcia bezpieczeństwa pracy istnieje konieczność większej nadwyżki gazu obojętnego. Zatwierdzone pomiary O2 pozwalają oszczędzić na kosztach gazu obojętnego i redukują emisje z procesu przez minimalizację nadwyżki.

Obszary potencjalnego zagrożenia są identyfikowane i klasyfikowane na "strefy" lub "działy" w oparciu o ocenę ryzyka. Zainstalowany sprzęt musi spełniać wymagania dopuszczeń i bezpieczeństwa.

Segmenty rynkowe i branże przemysłu

|

ZAPOBIEGANIE POŻAROM

Otwarty lub tlący się ogień może mieć katastrofalny wpływ na miejsca, gdzie znajduje się zaawansowane technicznie wyposażenie. Niebezpieczne mogą być również skażenia pochodzące od tlącego się ognia lub uwolnienia środka gaśniczego.

Do zredukowania ryzyka wystąpienia pożaru korzystna jest redukcja stężenia tlenu w powietrzu. Zapłon substancji staje się trudny poniżej 17% obj. O2. Do 13% obj. O2 dozwolona jest praca w ograniczonym wymiarze czasowym bez zastosowania sprzętu oddechowego. Z powodów bezpieczeństwa bardzo ważne jest kontrolowanie tlenu i prowadzenie redundantnych pomiarów stężenia tlenu wewnątrz i na zewnątrz pomieszczenia. Preferowane jest zastosowanie sprzętu z dopuszczeniami wydajności i charakterystyki.

OCHRONA CHEMICZNA PRZED UTLENIANIEM

Utrzymanie powietrza z dala od produktów może być niezbędne dla jakości, konserwowania lub magazynowania. Metale, żywność i inne substancje wrażliwe mogą utleniać się w wyniku kontaktu z tlenem środowiskowym. Zapewnienie atmosfery wolnej od tlenu jest zadaniem mającym na celu osiągnięcie specyfikacji i jakości produktu.

Utrzymanie powietrza z dala od produktów może być niezbędne dla jakości, konserwowania lub magazynowania. Metale, żywność i inne substancje wrażliwe mogą utleniać się w wyniku kontaktu z tlenem środowiskowym. Zapewnienie atmosfery wolnej od tlenu jest zadaniem mającym na celu osiągnięcie specyfikacji i jakości produktu.

Atmosfery kontrolowane wykorzystywane są przy transporcie i składowaniu warzyw oraz owoców w celu konserwowania i kontrolowanego dojrzewania. Do zastosowań mających na celu zapewnianie jakości produktu brak jest wymaganych dopuszczeń specjalnych.

Przepisy i normyATEX 95 EN 50104 Urządzenia elektryczne do detekcji i pomiarów tlenu |

SYSTEMY DETEKCJI GAZOWEJ

W aplikacjach takich jak omawiane stosować można wszystkie produkty Dräger spełniające wymagane normy.

W aplikacjach takich jak omawiane stosować można wszystkie produkty Dräger spełniające wymagane normy.

Do celów podstawowej ochrony Ex wg EN 50104 wykorzystuje się:

- Polytron 7000 z całością wyposażenia (włącznie z pompką i przekaźnikiem) z odpowiednim sensorem tlenowym DrägerSensor O2 6809720 i/lub O2-LS 6809630

Na życzenie dostępne są urządzenia z dopuszczeniami ATEX 95, UL, CSA:

- Polytron 7000 (bez pompki i przekaźnika!) z interfejsem cyfrowym (nie dla LON).

EN 50104 jest tylko dopuszczeniem wydajności i charakterystyki i nie obejmuje specyficznych wymagań danego procesu. Wymagane być może kondycjonowanie próbek gazu w celu ich schłodzenia lub ogrzania, osuszenia lub nawilżenia, jak również zastosowanie filtrów pyłowych lub separacji kondensatu i zapewnienie na koniec prawidłowego ciśnienia strumienia próbki gazu.

Zinertyzowane ciecze zawierają zwykle stężenia par w temperaturze punktu rosy w wolnej przestrzeni nad powierzchnią cieczy. Najmniejsze zmiany ciśnienia lub temperatury prowadzą do kondensacji wewnątrz procesu. Kondensat może blokować sensory i powodować ich awarie - konieczne jest więc wykluczenie kondensacji.

Punkt pomiarowy znajdować się może: w samym procesie, w obejściu, przez pobór próbki lub w instalacji wylotowej. Należy upewnić się, że kondensat lub pył nie będą blokować przewodów rurowych lub wężowych. Przy instalacji należy również wziąć pod uwagę dostęp niezbędny do przeprowadzenia kalibracji i konserwacji, jak również możliwość odczytywania wyników.

Ponadto niezbędne jest sprawdzenie zgodności z następującymi warunkami procesów:

- zakres temperaturowy,

- ciśnienie systemu przy i na sensorze,

- wilgotność badanego gazu,

- odporność chemiczna narażonego materiału sensora na substancje chemiczne,

- progi alarmowe.

Przykładowe systemy dla wymagań ATEX przedstawiono w tabeli 2.

Ważne uwagi:

- Dopuszczenie wg EN 50104 obejmuje Polytron 7000 O2 wraz z modułem pompki i przekaźnikiem oraz interfejsem cyfrowym.

- Brak dopuszczenia ATEX dla P7000 z pompką wewnętrzną i modułem przekaźnikowym.

- W wypadku pobierania próbki ze strefy 1 z użyciem pompki Polytron, konieczna jest instalacja przerywacza ognia.

- Jeśli przetwornik Polytron 7000 używany jest do detekcji tlenu wg EN 50104 w połączeniu z modułem przekaźnikowym oraz przełącznikiem przekaźnikowym dla funkcji bezpieczeństwa, nie jest potrzebna jednostka sterująca lub PLS z dopuszczeniami ATEX.

- Przynajmniej jeden przekaźnik logiki alarmu O2 musi być zaprogramowany jako blokujący.

- Substancja zinertyzowana obecna będzie w stężeniu punktu rosy w całości procesu.

- W celu uniknięcia kondensacji na sensorze lub w przewodach rurowych do sensora konieczne jest zastosowanie specjalnych środków zaradczych.

Dodatkowo stosowane są elektrochemiczne czujniki tlenu. Mają one dopuszczenia EN 50104 do celów podstawowej ochrony przeciwwybuchowej (patrz tabela3).

ZALETY ROZWIĄZANIA DRÄGERA

DrägerSensor:

- Sensory elektrochemiczne Dräger do pomiarów stężeń objętościowych i ciśnienia cząstkowego.

- Wybór pomiędzy dwiema alternatywnym metodami według wymaganego zastosowania.

- Większa stabilność i dłuższy okres użytkowania dzięki dużemu zbiornikowi elektrolitu.

- W DrägerSensor zaimplementowano następujące funkcje wspierające: automatyczne rozpoznawanie sensora, możliwość użycia plug & play prekalibrowanych sen sorów, wymienne filtry selektywne.

- Na życzenie oferowane są następujące opcje z kluczami programowymi Dräger Polytron 7000: autotest sensora, funkcje diagnostyczne.

Przetwornik pomiarowy:

- Wybór wyposażenia opcjonalnego Dräger Polytron 7000: pompka wewnętrzna lub moduł przekaźnikowy.

- Jednostkę sterującą podłączyć można przez: 4-20 mA, HART, Profibus lub Foundation Fieldbus.

- Wewnętrzny interfejs IR Dräger Polytron 7000 umożliwia komunikację z przenośnym jednostkami cyfrowymi w celach konfiguracji i konserwacji.

- Możliwość instalacji klucza programowego do rejestracji danych i zdarzeń.

- Stacja dokująca umożliwia łatwą i wygodną instalację okablowania bez narażania wrażliwej elektroniki.

- Polytron 7000 posiada także certyfikację SIL 2.

Centralny system sterujący:

- Do celów podstawowej ochrony przeciwwybuchowej dostępny jest system sterujący Regard z dopuszczeniami ATEX.

Gero Sagasser

Dräger Safety Polska

www.draeger.pl