SIMATIC S7-1500T - Technologia Motion Control od strony praktycznej. Część 7

| TechnikaPoniższa publikacja z cyklu SIMATIC Motion Control poświęcona została zagadnieniom związanym z koordynacją ruchu w wieloosiowych układach napędowych. Tym razem zajmiemy się synchronizacją osi pozycjonujących. Omówimy dwa podstawowe mechanizmy sprzęgające dostępne w sterownikach S7-1500T - sprzężenie relatywne (prędkość) oraz absolutne (prędkość/pozycja).

SPRZĘŻENIE RELATYWNE OSI

Elektroniczna synchronizacja osi, w wieloosiowych systemach napędowych z nadrzędnym układem sterowania, oznacza doprowadzenie układu do pracy w określonej zależności prędkości i/lub pozycji pomiędzy wybranymi osiami - wiodącą oraz nadążną. Układy, które historycznie były realizowane przykładowo przez mechaniczne sprzężenie przekładnią, śrubą, krzyżem maltańskim bądź dyskiem krzywkowym - w nowoczesnych systemach sterowania ruchem implementowane są przez funkcje programowe nadrzędnego systemu sterowania wieloosiowym układem napędowym.

Pozwala to na modyfikację oraz dostosowanie parametrów sprzężenia w sposób swobodny (również w locie) oraz minimalizuje liczbę elementów mechanicznych, które przez swoją nieidealność oraz brak odporności na zużycie generują wyższy koszt utrzymania aplikacji. Są również przyczyną zmniejszonej dokładności pracy urządzeń przez mechanikę przeniesienia napędu z silnika na element roboczy.

Sterownik technologiczny S7-1500T pozwala na realizację trzech podstawowych podejść do sprzężenia osi. W bieżącym oraz w kolejnych dokumentach rozważać będziemy synchronizację:

- liniową prędkościową (tzw. sprzężenie relatywne),

- liniową prędkościową z uwzględnieniem pozycji, w jakiej osie mają wejść w synchronizm (tzw. sprzężenie absolutne),

- krzywkową, czyli zależność pozycji dwóch osi, opisaną dowolną funkcją.

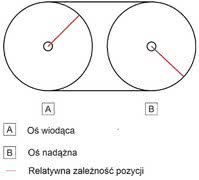

SYNCHRONIZACJA RELATYWNA

W pierwszej kolejności zastanówmy się nad relatywną (względną) synchronizacją osi napędowych. Synchronizm względny oznacza wprowadzenie układu w tryb automatycznej pracy korygującej pozycję osi nadążnej względem osi wiodącej. System monitoruje oraz modyfikuje parametry osi, aby zapewnić, że każda zmiana prędkości/pozycji (zadanej lub aktualnej) osi master (leading axis) spowoduje podążanie za nią osi slave (following axis).

Sterownik nadrzędny S7-1500 odczytuje zmianę aktualnej pozycji osi wiodącej, mnoży ją przez elektroniczną przekładnię (może być to 1:1 lub inna konfigurowalna zależność), a następnie przekazuje jako wartość zadaną dla osi nadążnej.

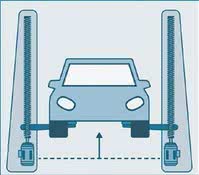

Charakterystycznym przykładem zastosowania sprzężenia relatywnego jest wieloosiowy napęd przenośnika taśmowego lub połączenie w ciąg wielu przenośników. Oczywiście przykładów zastosowania takiej funkcjonalności jest niezliczona ilość, np. podajniki, paletyzatory, manipulatory, bramy czy innego rodzaju aplikacje, gdzie układ wielu osi napędowych musi pracować w określonej relacji synchronicznej. Na załączonym obrazku widnieje przykładowa aplikacja synchronizacji relatywnej - podnośnik samochodowy.

KONFIGURACJA W TIA PORTAL

Od strony narzędzia inżynierskiego przede wszystkim musimy zapoznać się z nowym obiektem technologicznym. Znamy już oś regulacji prędkościowej w pętli otwartej (speed axis) oraz oś pozycjonującą (positioning axis) pracującą w układzie ze sprzężeniem zwrotnym.

Obiektem technologicznym, którego konfiguracja wymagana jest w celu sprzężenia dwóch osi, jest oś synchroniczna (synchronous axis), która w opisywanej relacji jest osią nadążną (może być również wiodącą dla innej osi nadążnej) - jest to oś pozycjonująca rozszerzona o możliwość podążania ścieżką innej osi.

Osią wiodącą w takiej strukturze może być oś pozycjonująca, synchroniczna lub enkoder zewnętrzny. Należy zwrócić uwagę, iż ze względu na to, że w synchronizmie analizowana jest pozycja osi wiodącej - nie może być to obiekt technologiczny typu speed axis.

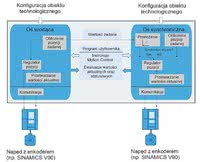

OBIEKT TECHNOLOGICZNY SYNCHRONOUS AXIS

Poniższa ilustracja przedstawia schemat działania mechanizmu synchronizacji osi (obiektów technologicznych) przez nadrzędny sterownik S7-1500.

SPRZĘŻENIE ABSOLUTNE OSI

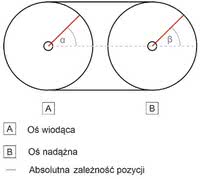

SYNCHRONIZACJA ABSOLUTNA

Nieco bardziej zaawansowaną metodą sprzężenia osi technologicznych jest synchronizacja absolutna. Synchronizm absolutny oznacza wprowadzenie układu w tryb automatycznej pracy korygującej pozycję osi nadążnej względem osi wiodącej z uwzględnieniem relacji pozycji pomiędzy nimi w momencie dojścia do sprzężenia. Możemy powiedzieć, że wykonujemy synchronizację relatywną ze wskazaniem pozycji osi wiodącej oraz nadążnej, w których mają się znaleźć w momencie, w którym wejdą w synchronizm.

Po zasprzęgleniu podobnie jak w przypadku synchronizacji relatywnej system monitoruje oraz modyfikuje parametry osi aby zapewnić, że każda zmiana prędkości/pozycji (zadanej lub aktualnej) osi master (leading axis) spowoduje podążanie za nią osi slave (following axis).

W przeciwieństwie do synchronizmu relatywnego - sprzężenie absolutne możliwe jest tylko przez nadrzędny sterownik klasy S7-1500T z rozszerzonymi funkcjami Motion Control. Sterownik nadrzędny odczytuje zmianę aktualnej pozycji osi wiodącej, mnoży ją przez elektroniczną przekładnię (może być to 1:1 lub inna konfigurowalna zależność), a następnie przekazuje jako wartość zadaną dla osi nadążnej.

Powyższa grafika ilustruje przykład synchronizacji absolutnej osi obrotowej, gdzie możemy przyjąć, że pozycja kątowa osi wiodącej i nadążnej jest taka sama (α = β). Zależność ta może być oczywiście inna (α ≠ β), swobodnie konfigurowalna, aczkolwiek znana. Ta cecha sprzężenia jest charakterystyczna dla liniowej synchronizacji absolutnej.

Synchronizacja absolutna znajduje zastosowanie wszędzie tam, gdzie konieczne jest sprzężenie osi z uwzględnieniem punktu ich spotkania - mogą być to maszyny pakujące, drukujące, manipulatory czy też przenośniki. Charakterystycznym przykładem jest aplikacja tzw. latającej piły (rysunek) bądź noża obrotowego.

KONFIGURACJA W TIA PORTAL

Analogicznie do przypadku synchronizacji relatywnej osi, sprzężenie absolutne również wymaga zdefiniowania osi synchronicznej, która będzie osią nadążną (choć i w tym przypadku może być osią wiodącą dla innej osi synchronicznej).

Podobnie jak poprzednio osią wiodącą absolutnej pracy synchronicznej może być zależna pozycyjnie oś pozycjonująca bądź synchroniczna (część istniejącego układu mechanicznego), może być to również oś wirtualna (wzorzec sygnału wiodącego generowany przez system nadrzędny) lub enkoder zewnętrzny (dodatkowy pomiar pozycji z istniejącej już części maszyny).

Cechą charakterystyczną sprzężenia absolutnego jest pozycja synchroniczna. Określa ona punkt spotkania osi master i slave. Wyznaczamy więc pozycję osi wiodącej oraz nadążnej, w jakiej ma nastąpić zasprzęglenie.

Pytanie, które się nasuwa w związku z wyznaczeniem powyższego punktu spotkania dla osi synchronicznych, to - jak przebiegać ma dojście do sprzężenia od strony parametrów dynamicznych osi nadążnej? Zagadnienie to realizowane jest przez wyznaczenie tzw. profilu synchronizacji, czyli właśnie określenia z jaką dynamiką lub na jakiej drodze synchronizacja ma zostać wykonana.

Mamy do wyboru dwie opcje - synchronizacja wyznaczająca profil synchronizacji na podstawie wskazanego dystansu pokonanego przez oś wiodącą lub synchronizacja oparta tylko o dynamikę obu osi. Na bazie parametrów dynamicznych i/lub przebytej drogi obliczany jest profil, czyli trajektoria ruchu osi nadążnej w celu osiągnięcia sprzężenia.

SYNCHRONIZACJA "NA DRODZE"

W tym wariancie parametrem jest dystans pokonany przez oś master (oraz jej dynamika) - determinuje on wyznaczenie trajektorii (profilu) synchronizacji dla osi synchronicznej.

Definiując zatem wartość drogi przebytej przez oś wiodącą, określamy, w którym punkcie system rozpocznie realizację obliczonej trajektorii synchronizacyjnej dla osi nadążnej.

Profil synchronizacji jest stale przeliczany od momentu aktywacji funkcji do uzyskania statusu sprzężenia osi. W związku z tym, wszelkie zmiany dynamiki osi zostają nałożone na obliczony profil.

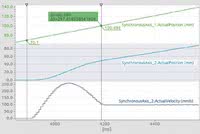

Poniższy przebieg zależności pozycji osi wiodącej (poruszającej się ze stałą prędkością 100 mm/s), pozycji osi nadążnej oraz prędkości osi nadążnej w czasie pozwala zaobserwować zmiany wartości parametrów obiektów technologicznych podczas procedury synchronizacji.

SYNCHRONIZACJA OPARTA NA PARAMETRACH DYNAMICZNYCH

Ustawienie parametru profilu synchronizacji na wartość 0 oznacza wybór synchronizacji oparty na dynamice naszego układu. Ta opcja prowadzi do wyznaczenia trajektorii synchronizacji, która pozwoli na maksymalnie szybką synchronizację - ograniczoną przez dynamikę układu.

Z tym profile sprzężenia absolutnego, system jako podstawowe parametry wejściowe do obliczenia trajektorii synchronizacji osi nadążnej analizuje:

- wprowadzoną pozycję synchroniczną dla osi wiodącej oraz nadążnej,

- parametry dynamiczne instrukcji Motion Control (prędkość, przyspieszenie/opóźnienie oraz zryw),

- aktualną pozycję oraz dynamikę osi wiodącej oraz nadążnej.

Zapraszamy do lektury listopadowego wydania magazynu, gdzie zamieszczony zostanie kolejny materiał z cyklu SIMATIC Motion Control. Będziemy w nim kontynuować opis zagadnień związanych z koordynacją ruchu, a konkretnie skupimy się na możliwościach modyfikacji parametrów aktywnego sprzężenia (przesunięcie w ruchu synchronicznym), a także porównaniu synchronizacji do wartości zadanej oraz aktualnej.

Siemens

www.automatyka.siemens.pl