Zautomatyzowana stacja testowania żywotności przełączników elektrycznych w oparciu o LabVIEW i CompactRIO

| TechnikaW artykule omówiono zintegrowany, niezawodny i łatwy w adaptacji system testowania przełączników elektrycznych wykonany w oparciu o produkty National Instruments. Celem przedstawianego projektu było zautomatyzowanie mechanicznych testów żywotności bezpieczników i bezpośrednio współpracujących z nimi elementów. Nowa stacja testowa umożliwia niezależne od siebie badanie wielu elementów na raz, może być łatwo rozbudowana bez zatrzymywania już rozpoczętych testów. Sterowanie systemem oraz sygnalizacja błędów odbywa się również z użyciem wiadomości SMS.

SZCZEGÓŁY APLIKACJI

Firma Schneider Electric specjalizuje się w systemach zarządzania energią, które ułatwiają maksymalizację efektywności jej wykorzystania. W Indiach Schneider Electric projektuje i produkuje kompletne systemy przeznaczone do zastosowania w budynkach mieszkalnych, biurach, obiektach przemysłowych, sieciach elektrycznych i centrach danych.

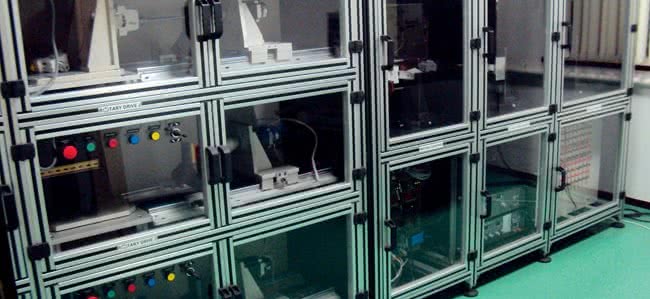

W zakładzie badawczym w Bangalore firma ta ma laboratorium przystosowane do badania i testowania komponentów elektrycznych. Badania przeprowadzane są za pomocą szeregu zautomatyzowanych stanowisk pomiarowych przystosowanych do wykonywania różnego rodzaju testów, które zostały opracowane pod kątem standardów obowiązujących w poszczególnych regionach świata.

Jeden z takich testów polega na badaniu mechanicznej wytrzymałości elementów. Zgodnie z wymaganiami standardów bezpieczniki muszą przetrwać przynajmniej 20 tysięcy cykli przełączeń. Produkty należy testować w normalnych warunkach pracy, tj. przełączać je, oraz oceniać ich zachowanie w nietypowych sytuacjach, takich jak np. przy niższym lub wyższym napięciu niż zalecane.

Tradycyjne badanie wytrzymałości opiera się o wykorzystanie pneumatycznych aktuatorów i przełączników, które zliczają cykle pracy testowanych urządzeń. Niestety metoda ta jest wrażliwa na wiele czynników, które mogą wpłynąć na końcowy rezultat. W konsekwencji niepewność tak uzyskanych wyników jest bardzo duża.

Ponadto warunki pomiarowe muszą być co jakiś czas kontrolowane przez pracownika, a ponieważ badania wykonywane są często non-stop, 24 godziny na dobę, powstała pilna potrzeba zautomatyzowania pomiarów tak, aby je przyspieszyć i uodpornić na błędy. Projektanci nowego zautomatyzowanego stanowiska wybrali produkty National Instruments, ponieważ pozwoliły one szybko przygotować i dostarczyć gotowy system.

Stworzono zmechanizowany system, na który składają się trzy stanowiska umożliwiające niezależne uruchamianie testów na łącznie ośmiu produktach jednocześnie. Wszelkie usterki wykryte w trakcie testów są wyświetlane z użyciem interfejsu użytkownika oraz przesyłane za pomocą wiadomości SMS na wskazany numer.

Operator może zdalnie zrestartować aplikację odpowiadając na SMSa lub zakończyć testy przesyłając predefiniowaną wiadomość w zależności od wskazanego kodu błędu.

WYKORZYSTANE URZĄDZENIA

Na zestaw testowy składa się komputer PC pracujący pod kontrolą systemu MS Windows, sterownik czasu rzeczywistego NI CompactRIO-9073 kierujący ruchem liniowym trzech stanowisk, drugi cRIO-9073 odpowiadający za ruch obrotowy odpowiednich aktuatorów w stanowiskach i trzeci taki sam sterownik przeznaczony do kontroli obwodów elektrycznych takich jak rozłączniki.

Oprócz nich w stanowisku testowym zastosowano także 4-kanałowe moduły mostków NI9237, które pozwalają mierzyć siłę jaką wywierają aktuatory. Moduł dwukierunkowych, cyfrowych wejść i wyjść (NI 9403) służy do ciągłego badania zamknięcia obwodu elektrycznego do pięciu wyprowadzeń testowanych produktów.

Moduł szybkich cyfrowych wejść i wyjść (NI 9401) steruje trzema napędami NI P70530 DC i trzema silnikami krokowymi NI N32HRHJ. Ruch obrotowy wykonywany jest za pomocą trzech silników krokowych NI N32HRHJ podłączonych do trzech napędów P70530 DC i obsługiwanych poprzez moduł NI 9401 HSDIO ze wspomnianego wcześniej sterownika cRIO-9073.

Trzeci ze sterowników Compact-RIO-9073 zawiera moduły NI 9403, które pozwalają symulować pracę różnego rodzaju rozłączników elektrycznych, załączających i odłączających przepływ prądu przez testowane przekaźniki. Korzystając z odpowiedniej aplikacji uruchomionej na komputerze użytkownik definiuje sekwencje testowe, ograniczenia ruchu aktuatorów i cykle pracy testera, które następnie są zapisywane i ładowane do sterowników pracujących w czasie rzeczywistym.

Każda sekwencja testowa zawiera diagram czasowy dla każdego z wejść, które należy poddać badaniu. Użytkownik może obejrzeć wykres zmian stanu wejść w czasie (rys. 1). Sterowanie ruchem liniowym wykonywane jest w oparciu o własny algorytm zaimplementowany w układzie programowalnym FPGA (Field Programmable Gate Array). Algorytm ten zabezpiecza też testowane produkty przed zniszczeniem w sytuacjach, do których mogłoby dojść, gdyby przypadkiem przekroczone zostały zadane siły nacisku (rys. 2).

OBSŁUGA STACJI

Wszystkie trzy sterowniki Compact - RIO są podłączone poprzez switch do komputera PC. Wykorzystując interfejs graficzny wyświetlany jest stan każdego ze stanowisk stacji testującej. Komunikacja pomiędzy stanowiskami i komputerem odbywa się w czasie rzeczywistym z użyciem zmiennych dzielonych.

Program został napisany tak, aby w łatwy sposób można było rozbudować całą stację o kolejne stanowiska lub wzbogacić jej funkcje bez wstrzymywania pracy poszczególnych stanowisk, w których pojedyncze urządzenia mogą być nieprzerwanie testowane przez kilka dni lub nawet miesięcy. Wszelkie usterki wykryte w trakcie testów wyświetlane są na ekranie oraz sygnalizowane za pomocą wiadomości SMS (rys. 3).

W trakcie przygotowywania stacji do testów konieczne jest wprowadzenie docelowego numeru telefonu komórkowego operatora. Aplikacja wysyłająca i odbierająca SMSy jest bowiem uruchomiona w tle przez cały czas pracy stacji. Modem GPRS podłączony jest do portu szeregowego komputera PC.

System ciągle monitoruje, czy wystąpiły usterki, zbiera informacje o nich i wysyła do serwera SMS w postaci odpowiednio sformatowanego ciągu znaków wraz z numerem telefonu, pod który mają być przekazane. Wysyłanie wiadomości SMS oprogramowano za pomocą komend AT. Jeśli po otrzymaniu wiadomości użytkownik nie zareaguje, przesyłane jest przypomnienie o wystąpieniu błędów.

Jeśli mimo to operator nie podejmie żadnych działań, przesyłana jest wiadomość testowa mająca na celu określić, czy użytkownik w ogóle odbiera wiadomości SMS. W razie potrzeby operator może też zdalnie wyłączyć zasilanie poszczególnych stacji w celu zaoszczędzenia energii.

Po otrzymaniu polecenia od użytkownika, serwer przekazuje je do aplikacji, która zgłosiła błąd. W tym celu zastosowano protokół TCP/IP i komunikację typu klient-serwer. Aplikacja pozwala na obsługę wielu różnych błędów dla wielu różnych, jednocześnie działających stanowisk testowych.

KORZYŚCI WYNIKAJĄCE Z ZASTOSOWANIA PRODUKTÓW NI

Stworzona stacja testowa pozwala niezawodnie uzyskiwać deterministyczne wyniki. Graficzny język programowania ułatwia debugowanie i skraca czas tworzenia aplikacji. Precyzyjne sterowanie pozycją napędów, liczne dodatkowe funkcje, takie jak ograniczenie obciążenia, sygnalizacja błędów i dokładne sterowanie były proste do implementacji dzięki wydajnym modułom FPGA.

Stworzona stacja testowa pozwala niezawodnie uzyskiwać deterministyczne wyniki. Graficzny język programowania ułatwia debugowanie i skraca czas tworzenia aplikacji. Precyzyjne sterowanie pozycją napędów, liczne dodatkowe funkcje, takie jak ograniczenie obciążenia, sygnalizacja błędów i dokładne sterowanie były proste do implementacji dzięki wydajnym modułom FPGA.

Sygnalizacja błędów poprzez wiadomości SMS znacząco ogranicza konieczność osobistego monitorowania pracy stacji. Ponadto praca laboratorium po modernizacji wymaga teraz ok. 10-15% mniej energii do działania dzięki możliwości zdalnego wyłączania nieużywanych stanowisk.

Ponieważ omawiane stanowisko zlokalizowane w laboratorium firmy Schneider w Bangalore jest tylko jednym z wielu zautomatyzowanych stacji testowych zaprojektowanych przez twórców, skorzystali oni z licencji woluminowej (Volume License Agreement) oraz wsparcia technicznego oferowanych przez National Instruments.

Dzięki temu aplikację będzie można aktualizować wraz z nowszymi wersjami LabVIEW i wzbogacać o dodatkowe funkcje. Bardzo pomocne okazały się też konsultacje z pracownikami wsparcia technicznego NI podczas kluczowych etapów projektu.

Hemalatha Gopal

Schneider Electric India

www.schneider-electric.com