Estymacja parametrów technologicznych sposobem optymalizacji pracy instalacji

| TechnikaCzy instalacja pracuje w sposób optymalny - to jedno z najczęstszych pytań, które zadają sobie operatorzy i osoby odpowiedzialne za przebieg procesów technologicznych. Większość instalacji pracuje bowiem w sposób, który jest wypadkową zaleceń dostawcy armatury oraz doświadczeń i przyzwyczajeń jednostek odpowiedzialnych za utrzymanie ruchu. Z pewnością pracują one w sposób stabilny i bezpieczny, co ma oczywiście najwyższy priorytet, jednak kwestie ekonomiczne pozostają w tym przypadku na ostatnim miejscu. Nowoczesne systemy kontrolno-pomiarowe pozwalają na poprawę wskaźników ekonomicznych przy zachowaniu, a nawet zwiększeniu bezpieczeństwa pracy instalacji. W artykule został opisany projekt optymalizacji pracy instalacji oczyszczającej hel w zakładach PGNiG KRIO Odolanów.

GDZIE JEST MIEJSCE NA POPRAWĘ?

Linia produkcyjna jest zbiorem maszyn, które wykonują szereg jednostkowych operacji. Nawet najlepszy dobór tych pierwszych nie gwarantuje optymalnego współdziałania. Wytyczne producentów co do prowadzenia procesu opierają się na wyliczeniach dla parametrów nominalnych. Dodatkowo na wypadek sytuacji awaryjnych czy błędów pomiarowych producenci wprowadzają marginesy bezpieczeństwa, które często są jeszcze poszerzane przez jednostki odpowiedzialne za utrzymanie ruchu.

Linia produkcyjna jest zbiorem maszyn, które wykonują szereg jednostkowych operacji. Nawet najlepszy dobór tych pierwszych nie gwarantuje optymalnego współdziałania. Wytyczne producentów co do prowadzenia procesu opierają się na wyliczeniach dla parametrów nominalnych. Dodatkowo na wypadek sytuacji awaryjnych czy błędów pomiarowych producenci wprowadzają marginesy bezpieczeństwa, które często są jeszcze poszerzane przez jednostki odpowiedzialne za utrzymanie ruchu.

W rezultacie sposób zarządzania pracą instalacji i ich prowadzenia jest bardzo zachowawczy, a wartości parametrów technologicznych dalekie od optymalnych. O ile jeszcze kilkanaście lat temu, przy braku możliwości integracji informacji z procesu, podejście takie było akceptowalne, o tyle obecnie prowadzi do strat, które finalnie przekładają się na wyższe koszty produkcji i w rezultacie niższą konkurencyjność przedsiębiorstwa.

Nowoczesna aparatura kontrolno-pomiarowa w połączeniu ze współczesnymi systemami DCS (Distributed Control System) i SCADA (Supervisory Control And Data Acquisition) oraz rzeczową oceną procesu technologicznego stanowią silne narzędzie pozwalające na podniesienie efektywności procesu technologicznego.

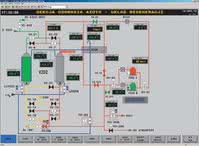

Dostęp do wyników pomiarów w obrębie jednego systemu pozwala na budowanie modeli zależności, co stanowi nową jakość informacji pozwalającą na efektywniejsze wykorzystanie instalacji. Możliwości te zostały wykorzystane w zakładach PGNIG KRIO Odolanów w projekcie "Optymalizacja układów sterowania sekcją usuwania azotu instalacji helowej w systemie OVATION".

OPTYMALIZACJA W KRIO ODOLANÓW

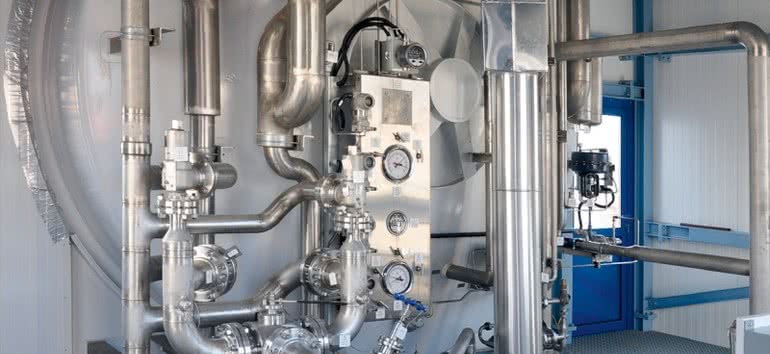

Zastosowanie nowoczesnego rozwiązania klasy DCS i modernizacja systemów automatyki (zamiana starych systemów pneumatycznych na sterowanie elektryczne) spowodowały integrację pętli regulacyjnych oraz danych procesowych w ramach wspomnianego systemu. To z kolei pozwoliło na dokładniejsze monitorowanie całego procesu oraz precyzyjniejsze sterowanie, a w rezultacie - zwiększenie efektywności.

Modernizacja systemu sterowania sekcji helowej została przeprowadzona dwuetapowo. Pierwszy polegał na modernizacji AKPIA, tj. zamianie starych pętli pneumatycznych przez nowoczesne elektryczne i doposażeniu sprzętowym pod kątem planowanej optymalizacji. Warto zwrócić uwagę, że filozofia sterowania na tym etapie pozostała niezmieniona, gdyż nowe pętle były kopią starego systemu.

W drugim etapie, w sytuacji kiedy proces mógł już być prowadzony w oparciu o nowy sprzęt AKPIA, przeprowadzono prace programistyczne polegające na rozbudowie struktur sterowania i zmianie filozofii prowadzenia procesu. W bieżącym artykule opisano tylko ten etap - opis zmian sprzętowych związanych z zastąpieniem starych pętli pneumatycznych został pominięty, gdyż proces ten nie był tematem realizowanego zadania.

W ramach zadania optymalizacji układów sterowania sekcją usuwania azotu instalacji helowej wykonano prace programistyczne w obrębie każdego z podukładów wchodzących w skład wymienionej sekcji (patrz opis procesu). Istota wykonanych prac została przedstawiona w kontekście kosztów towarzyszących pracy instalacji.

Te ostatnie składają się z:

- kosztów pracy pomp próżniowych P201 (energia elektryczna oraz utrzymanie ruchu),

- kosztów zużytego ciekłego azotu - chłodziwa w wymienniku E201,

- kosztów związanych z regeneracją adsorberów - są to koszty pracy dmuchaw P202, podgrzewacza E205 oraz koszty ciekłego azotu zużytego w cyklu chłodzenia adsorbera; warto zwrócić uwagę, że koszty regeneracji stanowią główne koszty pracy instalacji,

- nakładów pracy na obsługę sekcji.

Z ponoszonych kosztów wynika, że zostaną one zminimalizowane, jeżeli zredukowana zostanie liczba cykli regeneracji adsorberów V202, która uzależniona jest głównie od poziomu zawartości azotu w gazie opuszczającym sekcję wstępnej kondensacji azotu oraz poziomu nasycenia azotem złoża adsorberów.

Reasumując - najefektywniej będzie, jeśli gaz opuszczający układ wstępnej kondensacji będzie zawierał jak najmniej azotu i pojemność złoża adsorberów wykorzystana będzie w 100 procentach. Warto zwrócić uwagę, że producent założył, iż maksymalna zawartość azotu w gazie wylotowym z sekcji wstępnej kondensacji nie powinna przekraczać 1,8%, a praca adsorbera przy takim poziomie obciążenia dla przepływu nominalnego nie powinna być dłuższa niż 12 godzin.

Dokładne określenie maksymalnej pojemności złoża adsorberów V202 w aktualnych warunkach prowadzenia procesu technologicznego było kluczowym elementem decydującym o powodzeniu zadania. Zmiany w układzie sterowania polegające na stałym, automatycznym kontrolowaniu poziomu oczyszczania gazu oraz model estymujący poziom napełnienia adsorbera pozwoliły na podniesienie efektywności procesu.

Jak przebiega proces usuwania azotu?Zakład PGNIG w Warszawie Oddział w Odolanowie zajmuje się przetwarzaniem gazu wysokoazotowego w gaz wysokometanowy. Przetwarzanie polega na oczyszczaniu gazu z pierwiastków, które nie są pożądane w gazie wysokometanowym. Część z tych pierwiastków (gazów, takich jak azot, hel) jest odzyskiwana i sprzedawana, co stanowi dodatkowe źródło dochodu przedsiębiorstwa.Jednym z najcenniejszych i zarazem najtrudniejszym do odzyskania gazów jest hel. Ze względu na właściwości helu (bardzo niską temperaturę wrzenia) instalacja helowa jest ostatnim elementem instalacji kriogenicznej, w której z mieszaniny azotowo-helowej usuwany jest azot, a hel przesyłany do skraplarki helowej, gdzie przechodzi z fazy lotnej w fazę ciekłą. W artykule opisano sekcję usuwania azotu, gdyż w tym miejscu proces został zoptymalizowany. Sekcja ta składa się z trzech podsystemów, które ze sobą współpracują i ściśle współzależą. Są to:

Układ wstępnej kondensacji Układ wstępnej kondensacji odpowiada za wstępne odseparowanie azotu ze strumienia mieszaniny helowo- azotowej (skład to około 80% helu i 20% azotu). Strumień mieszaniny helowej (pomiar FIE-315) kierowany jest do zespolonych wymienników ciepła E401/E201, gdzie jest schładzany. W pierwszej fazie w wymienniku E401 schładzanie odbywa się za pomocą strumienia helu surowego przepływającego z wcześniejszej sekcji instalacji - strumień ten nie jest sterowalny.W drugiej fazie w wymienniku E201 schładzanie odbywa się za pomocą dwóch strumieni. Pierwszym strumieniem jest azot wykroplony w separatorze V201 i podawany zaworem LCV-202. Strumień ten także nie jest sterowalny - cały wykroplony gaz musi zostać odebrany ze skraplacza. Drugim strumieniem jest azot dostarczany z zewnątrz zaworem TCV201. Układ regulacji pracy tego zaworu odpowiada za dostarczenie odpowiedniej ilości zimna do układu, co sprowadza się do utrzymania temperatury 3TIAL/5 w granicy -160°C. W celu obniżenia temperatury wrzenia azotu pompy P201/1, 2, 3 utrzymują ciśnienie w strumieniu azotowym w przedziale 8 ÷ 12 kPa absolutnych. Do regulacji ciśnienia używane są klapy regulacyjne PCV-201/1, 2, 3 zamontowane na ssaniu pomp próżniowych P201/1, 2, 3. Ilość azotu dopuszczona do układu oraz podciśnienie utrzymywane przez pompy P201/1, 2, 3 określają warunki panujące w układzie. Im niższe podciśnienie przy zachowaniu odpowiedniej ilości dopuszczonego azotu, tym lepsza kondensacja i tym niższa zawartość azotu w strumieniu helu przesyłanym do następnego układu sekcji, którym jest układ adsorpcji.Zbyt niskie ciśnienie przy zbyt dużej ilości dopuszczonego azotu prowadzi do przechłodzenia układu i krystalizacji azotu, co prowadzi w konsekwencji do zatrzymania strumienia, a następnie całego procesu. Prowadzenie procesu w sposób zapewniający możliwie najefektywniejsze oczyszczanie strumienia helowego przy zachowaniu odpowiedniego poziomu bezpieczeństwa jest jednym z elementów zadania optymalizacji. Układ adsorpcji Strumień helu po układzie wstępnej kondensacji azotu kierowany jest do adsorberów V202A lub V202B w zależności od tego, który z nich jest w cyklu pracy. Adsorbery pracują okresowo - kiedy pierwszy jest w cyklu pracy, drugi znajduje się w cyklu regeneracji.Adsorber będący w cyklu pracy pochłania azot zawarty w strumieniu helu. Poziom nasycenia adsorbera nie jest mierzalny, dlatego kluczowe jest określenie czasu przełączania adsorberów. Decyzja o przełączeniu adsorberów podejmowana jest przez program optymalizujący. Układ regeneracji adsorberów Adsorber V202 będący w cyklu pracy po przełączeniu w cykl regeneracji odprężany jest z ciśnienia roboczego (około 1,8 MPa) i następnie regenerowany strumieniem helu, którego cyrkulację utrzymuje jedna z dwóch dmuchaw regeneracyjnych P202. Cykl grzania adsorbera kończy się, gdy temperatura w punkcie pomiarowym 3TIAL/30 wzrośnie do -50°C. Następnie rozpoczyna się proces chłodzenia, który kończy się, kiedy temperatura w 3TI-22 osiągnie -175°C. |

OPTYMALIZACJA DZIAŁANIA UKŁADU WSTĘPNEJ KONDENSACJI

W systemie wstępnej kondensacji znajdują się trzy główne elementy - układy sterujące:

- pracą zaworu TCV201,

- pracą zaworu LCV202,

- ciśnieniem ssania pomp P201/1, 2,3.

W strukturze bazowej (czyli przed optymalizacją) praca tych trzech elementów była realizowana poprzez jednowymiarowe pętle regulacyjne. Zastosowanie nadrzędnego systemu sterowania typu DCS pozwoliło na rozbudowę struktur, tak że w sterowaniu uwzględniono informację dostępną z innych punktów pomiarowych.

Układ optymalizujący pracę zaworu TCV201

Struktura optymalizacyjna w sposób dynamiczny, w zależności od warunków panujących w instalacji, wylicza taką wartość zadaną temperatury 3TIAL/5, żeby proces przemiany fazowej azotu (przejście ze stanu ciekłego w stan gazowy) następował w wymienniku E201. Zbyt niska temperatura 3TAIL/5 jest wynikiem zbyt dużego dozowania ciekłego azotu i w efekcie zalania wymiennika E201, co powoduje spadek sprawności wymiany ciepła i w efekcie podwyższenie temperatury 3TIAL/37.

To z kolei skutkuje podwyższeniem zawartości azotu w strumieniu wylotowym z separatora V201. Analogiczne objawy występują w przypadku, kiedy temperatura 3TIAL/5 jest zbyt wysoka, wówczas w układzie "brakuje zimna" i też następuje pogorszenie (wzrost) analizy AnRa-201. Reasumując: temperatura powinna być utrzymywana możliwie wysoka, wówczas zapewniona jest najlepsza wymiana oraz minimalizowane jest zużycie chłodziwa (ciekłego azotu), co z kolei zmniejsza ilość azotu, który musi być przepompowany przez pompy próżniowe P201/1,2,3.

Dodatkowo minimalizowana jest energia zużywana przez podgrzewacz E204. Z doświadczeń wynika, że temperatura 3TIAL/5 powinna być utrzymywana na poziomie -160 ±10°C, a nastawa ta powinna być dynamicznie modyfikowana w zależności od przepływu FIE-315 oraz temperatury 3TIAH/1.

Wraz ze wzrostem przepływu i wzrostem temperatury 3TIAH/1 temperatura zadana powinna być niższa, tak aby zachować bilans energetyczny. Dodatkowo w układzie zastosowano sprzężenie wyprzedzające (feed-forward) na zadaną pozycję zaworu jako funkcję od przepływu helu surowego (FIE-315).

Sygnał ten jest "wzmacniany" przez człon proporcjonalno-różniczkujący, który uaktywnia się przy większych zmianach przepływu FIE-315. W układzie zaimplementowano zabezpieczenie chroniące układ przed powstaniem warunków do krystalizacji ciekłego azotu. W przypadku gwałtownego spadku temperatury zawór dozujący ciekły azot jest natychmiast przymykany.

Układ optymalizujący pracę pomp P201/1,2,3

Za zapewnienie odpowiedniej próżni oraz warunków do przemiany fazowej ciekłego azotu odpowiadają pompy próżniowe P201/1, 2, 3. Ich odpowiednie działanie gwarantuje uzyskanie niskiej zawartości azotu w gazie wylotowym z układu wstępnej kondensacji. Specyfika procesu jest taka, że im przemiana jest efektywniejsza, tym temperatura jest bliższa temperaturze krystalizacji ciekłego azotu (-204°C).

Zadaniem struktury optymalizacyjnej jest utrzymywanie procesu w bezpiecznej granicy od temperatury krystalizacji ciekłego azotu, punkt ten określono na poziomie -203°C, co odpowiada stężeniu azotu w strumieniu wylotowym z separatora V201 mierzonym na przetworniku AnRA-201 na poziomie 1,3%. W ramach zadania optymalizacji zbudowano nową strukturę wyliczającą wartość zadaną ciśnienia na ssaniu pomp P201.

Po załączeniu struktury optymalizującej wyznaczona wartość wysyłana jest na UAR klap PCV-201-1/2/3 w trybie ciągłym. W ten sposób zapewnia się uzyskanie odpowiedniego stężenia zawartości azotu w strumieniu wylotowym z separatora V201 mierzonym przez analizator AnRA-201. Jeżeli zawartość azotu jest zbyt wysoka, wartość ciśnienia jest obniżana.

Zbyt niskie ciśnienie może doprowadzić do krystalizacji azotu na wymienniku E201 i w konsekwencji zatrzymania całego procesu. Sytuacja taka jest niebezpieczna, dlatego układ monitoruje temperaturę 3TIAL/37 i w momencie, gdy przekroczy ona zdefiniowany próg -203,5°C, klapy PCV-201/1/2/3 zostają przymknięte.

Z doświadczeń wynika, że wartość podciśnienia przed pompami P201/1,2,3 powinna być utrzymywana w zakresie 8÷12 kPa. Nastawa ta jest dynamicznie modyfikowana w zależności od przepływu FIE-315 oraz temperatury 3TIAH/1. Wraz ze wzrostem przepływu ciśnienie jest zmniejszane. Za precyzyjną regulację odpowiada regulator zawartości azotu w helu (AnRA-201).

Układ regulacji tak zmienia wartość zadaną ciśnienia na ssaniu (co de facto powoduje zmianę próżni), aby żądana wartość analizy została osiągnięta. Operator ma możliwość wprowadzenia korekty od obliczonej wartości zadanej w zakresie +0,7 ÷ -0,3%. Zaleca się, aby wartość zadana analizy (AnRA-201) utrzymywana była na poziomie 1,3%.

Tryb doradczy pracy pomp

Ze względu na specyfikę procesu obsługa (włącz/wyłącz) pomp P201 musi odbywać się ręcznie. Dlatego konieczne było zbudowanie logiki, która w trybie doradczym określa, ile pomp ma w danych warunkach pracować.

Na podstawie ich liczby, stopnia otwarcia klap dławiących, uchybu regulacji zawartości azotu w strumieniu wylotowym z separatora V201 wypracowane zostały sygnały, które w trybie doradczym informują obsługę o zaistnieniu warunków, które powinny prowadzić do:

- załączenia drugiej pompy (aktualnie pracuje jedna),

- załączenia trzeciej pompy (aktualnie pracują dwie),

- wyłączenia trzeciej pompy (aktualnie pracują trzy),

- wyłączenia drugiej pompy (aktualnie pracują dwie).

Przyjęto zasadę, że jeżeli wartość analizy przekracza 0,2% w stosunku do wartości zadanej przez czas dłuższy niż 5 minut, to panują warunki do załączenia kolejnej pompy. Wyłączenie pompy jest sugerowane w sytuacji, kiedy klapa dławiąca zostanie przymknięta poniżej 3% przez czas dłuższy niż 3 minuty.

OPTYMALIZACJA PRACY UKŁADU ADSORBERÓW V202A/B

W ramach zadania optymalizacji zbudowano model estymujący stopień napełnienia złoża adsorberów V202A/B azotem, który dokonuje obliczeń, wykorzystując pomiar: H-FI-601 - mierzący strumień helu płynący do nowej skraplarki i pomiar FR-302 - mierzący strumień helu płynący do starej skraplarki (pomiary te dostępne są już za adsorberami, dlatego w obliczeniach założono, że cząstki azotu zostaną pochłonięte w adsorberze) oraz stężenia azotu w strumieniu helowym w punkcie AnRa-201 umieszczonym przed adsorberami.

W ramach zadania optymalizacji zbudowano model estymujący stopień napełnienia złoża adsorberów V202A/B azotem, który dokonuje obliczeń, wykorzystując pomiar: H-FI-601 - mierzący strumień helu płynący do nowej skraplarki i pomiar FR-302 - mierzący strumień helu płynący do starej skraplarki (pomiary te dostępne są już za adsorberami, dlatego w obliczeniach założono, że cząstki azotu zostaną pochłonięte w adsorberze) oraz stężenia azotu w strumieniu helowym w punkcie AnRa-201 umieszczonym przed adsorberami.

Dodatkowo w obliczeniach zidentyfikowano stan określający, który z adsorberów jest w pracy, a który w regeneracji. Stan ten określono na podstawie ciśnień roboczych adsorberów dostępnych w punktach pomiarowych PT-V202A i PT-V202B. Jeżeli adsorber jest w pracy, ciśnienie w nim wynosi powyżej 1,6 MPa.

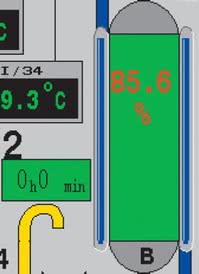

Dane z modelu służą następnie do obliczenia procentowego napełnienia złoża oraz wyliczenia czasu, który pozostał do zmiany adsorberów (do obliczeń przyjęto całkowitą pojemność złoża w stosunku do azotu jako 142 kg). Obie te informacje wyświetlane są na grafice operatorskiej. Wyliczony stopień napełnienia złoża nie uwzględnia napełnienia wynikającego z przygotowania adsorbera do pracy, ponieważ podczas napełniania adsorbera (tj. przez około 60 minut) hel nie płynie przez układy pomiarowe FR-302 i H-FI-601 i nie jest zliczony do przepływu sumarycznego.

Dlatego próg, przy którym sygnalizowana jest konieczność zmiany, określony został na poziomie 85%, co pozwala zachować bezpieczny margines, tak aby układ "nie przebijał" i uwzględniał ilość azotu wynikającą z samego napełniania.

UKŁAD OPTYMALIZUJĄCY PRACĘ POMP P202A/B

W ramach zadania optymalizacji stworzono logiki, które pozwalają na zwiększenie efektywności procesu regeneracji adsorberów. W zależności od temperatury i ciśnienia panującego w układzie regeneracyjnym podwyższana jest wartość zadana przepływu gazu regenerującego, co pozwala skrócić czas cyklu wygrzewania w procesie regeneracji o około 60 minut.

Dodatkowo wprowadzono zmiany w strukturze sterującej zaworem TCV-202, co w efekcie pozwoliło na obniżenie temperatury strumienia chłodzącego i przełożyło się na skrócenie czasu cyklu chłodzenia w procesie regeneracji o kolejne 60 minut. W efekcie tego czas regeneracji skrócony został z 10 do 8 godzin.

KORZYŚCI Z WDROŻENIA

Opisane wcześniej modyfikacje w układach sterowania i regulacji w ramach zadania optymalizacji pracy instalacji oczyszczającej hel w zakładach PGNiG KRIO Odolanów przyczyniły się do poprawy efektywności pracy instalacji. Zrealizowany projekt pokazuje, że modyfikacje w strukturach sterowania wprowadzone na poziomie oprogramowania pozwalają na relaksacje ograniczeń parametrów technologicznych instalacji i tym samym na pełniejsze jej wykorzystanie.

Opisane wcześniej modyfikacje w układach sterowania i regulacji w ramach zadania optymalizacji pracy instalacji oczyszczającej hel w zakładach PGNiG KRIO Odolanów przyczyniły się do poprawy efektywności pracy instalacji. Zrealizowany projekt pokazuje, że modyfikacje w strukturach sterowania wprowadzone na poziomie oprogramowania pozwalają na relaksacje ograniczeń parametrów technologicznych instalacji i tym samym na pełniejsze jej wykorzystanie.

Warto zwrócić uwagę, że zmniejszenie marginesów parametrów technologicznych nie odbyło się kosztem utraty zapasu bezpieczeństwa, a wręcz przeciwnie - zaimplementowane mechanizmy podniosły niezawodność pracy instalacji. Dokładna estymata parametrów pracy adsorbera pozwoliła na optymalne wykorzystanie jego pojemności, co uczyniło proces obserwowalnym i powtarzalnym.

Optymalne wykorzystanie pojemności złoża każdego z adsorberów przełożyło się na wydłużenie czasu ich pracy o około 20%, a w konsekwencji została ograniczona liczba przełączeń. Każde przełączenie adsorberów pociąga za sobą operację odprężania z ciśnienia roboczego, a następnie regenerację strumieniem helu - najpierw poprzez grzanie układu, a następnie chłodzenie.

Jak wspomniano, etap chłodzenia wymaga zużywania pewnej ilości ciekłego azotu, który jest tracony bezpowrotnie. Dodatkowo wprowadzono modyfikację w samym sposobie prowadzenia regeneracji, co przełożyło się na skrócenie jej czasu trwania o około 20%. Opisany proces regeneracji wymaga pracy dmuchaw P202 i podgrzewacza E205, a optymalizacja pracy adsorberów pozwoliła na ich krótsze działanie, a co za tym idzie - oszczędność energii elektrycznej.

Nie bez znaczenia jest również krótszy czas pracy urządzeń, co ma wpływ na ich żywotność. Ponadto wprowadzony model estymujący stopień zapełnienia adsorberów oraz zegar informujący o pozostałym czasie do ich zmiany przyczyniły się do poprawy efektywności pracy obsługi, która ma teraz większą kontrolę nad prowadzonym procesem i jego powtarzalnością.

Zaimplementowano logikę pracującą w trybie doradczym, która informuje pracowników poprzez wyświetlanie odpowiednich komunikatów na ekranie operatorskim - np. o konieczności załączania kolejnej pompy P201/1/2/3 w przypadku zaistnienia takiej konieczności.

Podobny mechanizm zastosowano w przypadku dmuchaw P202/A/B - tutaj podawana jest informacja np. o końcu etapu chłodzenia (należy wówczas wyłączyć dmuchawę). Wszystko to sprawia, że warstwa prezentacji informacji stała się dokładniejsza, a jej forma łatwiejsza w odbiorze, co przekłada się na bardziej komfortową pracę obsługi instalacji.

Łukasz Kapusta

Andrzej Kociemba

Sebastian Plamowski

Marian Rachwał