Jak kontrolować i optymalizować pracę sieci przesyłowych gazu? Czyli o kosztach pracy złożonych systemów hierachicznych, część 2

| TechnikaSystem przesyłu gazu ziemnego, który opisany został w publikowanej przed miesiącem pierwszej części artykułu, składa się z sześciu oddziałów, których głównymi zadaniami są przesyłanie gazu oraz bezpieczna eksploatacja sieci przesyłowej i obiektów systemu gazowniczego. W omawianej publikacji przedstawiony został algorytm optymalizacji jego pracy, który stanowi podstawę teoretyczną wdrożonego rozwiązania. Warunkiem uruchomienia układu optymalizacji było zaimplementowanie opisanego podejścia w istniejącej strukturze IT operatora sieci przesyłowych.

WDROŻENIE SYSTEMU W STRUKTURZE WARSTWOWEJ

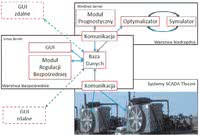

Ze względu na fakt, że w przedsiębiorstwie działają już systemy SCADA odpowiedzialne za sterowanie układem przesyłowym, zdecydowano się na wdrożenie systemu optymalizującego w strukturze warstwowej (patrz rys. 1). Moduł optymalizacji stanowi w niej warstwę nadrzędną i wpływa na proces poprzez warstwę regulacji bezpośredniej.

Struktura taka wynika z faktu, że zmiany parametrów na tłoczniach mają znacznie większą dynamikę, niż okres cykli obliczeń optymalizacyjnych, który wynosi 15 minut. Dlatego pomiędzy warstwą optymalizującą a procesową umieszczono warstwę regulacji bezpośredniej, której celem było utrzymanie parametrów w bezpiecznych zakresach i wystawianie sterowania w cyklu co 10 sekund.

Warstwa regulacji bezpośredniej przyjmuje co 15 minut wartości proponowane przez optymalizator i dąży do tego, aby sterowania zostały doprowadzone do tych wartości. Jeżeli jednak jakikolwiek z parametrów technologicznych tłoczni (temperatura, ciśnienia, obroty) zbliża się wartością do ograniczeń, wówczas utrzymanie tego parametru w bezpiecznym zakresie staje się priorytetem i sugestie przychodzące z warstwy optymalizacji są w takim przypadku ignorowane.

Celem układu regulacji bezpośredniej jest bowiem przede wszystkim zachowanie wartości procesowych w bezpiecznym zakresie oraz zapewnienie odpowiedniej wartości ciśnienia w głównym punkcie poboru gazu, tak aby zachować zakontraktowany odbiór. Funkcje zabezpieczające mają tutaj jednak priorytet.

Reasumując - w module optymalizacyjnym, który ma wiedzę o tym, co się będzie działo w systemie w ciągu następnych 24 godzin, wyznaczane są wartości wiodące, które przekazywane są do warstwy regulacji bezpośredniej. Z niej z kolei, po uwzględnieniu kwestii bezpieczeństwa i wartości spadku ciśnienia w punkcie odbiorczym, transferowane są one do tłoczniowych systemów SCADA jako sterowania.

STRUKTURA SYSTEMU INFORMATYCZNEGO

Głównym elementem rozwiązania jest dostawiony system klasy MES (patrz rys. 1), który wykorzystany został jako niezależna platforma integrująca dane i zarazem separująca system optymalizacyjny od systemów tłoczniowych SCADA. Takie podejście zapewnia bezpieczeństwo - bez względu na to, co stanie się w obliczeniach optymalizacyjnych, podstawowa funkcja sterowania pozostanie nienaruszona.

Głównym elementem rozwiązania jest dostawiony system klasy MES (patrz rys. 1), który wykorzystany został jako niezależna platforma integrująca dane i zarazem separująca system optymalizacyjny od systemów tłoczniowych SCADA. Takie podejście zapewnia bezpieczeństwo - bez względu na to, co stanie się w obliczeniach optymalizacyjnych, podstawowa funkcja sterowania pozostanie nienaruszona.

MES uruchomiony został na wydzielonym serwerze z systemem operacyjnym Linux, gdzie również zainstalowana została lokalna baza danych. W bazie systemu zapisywane są wszystkie dane wejściowe i wyjściowe z modułów obliczeniowych wykorzystanych w rozwiązaniu, łącznie z danymi prognozowanymi, takimi jak prognozy poborów na stacjach redukcyjnych (stacjach zasilających miasta) oraz prognozy temperatur. Dane przed zapisem są walidowane, złe informacje są aproksymowane lub oznaczane jako niepoprawne, a więc nieużywane dalej w obliczeniach.

Główną część rozwiązania stanowi moduł optymalizacji realizujący zadanie wyliczania optymalnych trajektorii sterowań, czyli wektory wartości ciśnień za tłoczniami (sposób ich wyliczania omówiono w części poświęconej algorytmom oprogramowania optymalizującego). Obliczenia optymalizacyjne przeprowadzane są na przeznaczonym do obliczeń serwerze w trybie online co 15 minut na horyzoncie 24 godzin.

W obliczeniach uwzględniane są wszystkie ograniczenia wprowadzone przez operatora oraz wynikające z parametrów technicznych systemu przesyłowego. Jako wynik przedstawiany jest najlepszy znaleziony wariant. Moduł optymalizacji działa w ten sposób, że w ciągu 15 minut sprawdza różne scenariusze (dobierane przez algorytm Powella) i jako wynik zwraca ten, przy którym koszty paliwowe są najniższe.

Wyniki obliczeń zrealizowane przez warstwę optymalizacji przekazywane są do warstwy regulacji bezpośredniej, której zadaniem jest bieżące (raz na 10 sekund) korygowanie wartości wyliczonych przez moduł optymalizacji w oparciu o bieżące pomiary: ciśnienia wejściowego i wyjściowego tłoczni, obrotów maszyn, temperatury gazu za chłodnicą, ciśnienia przed i za zaworem R1.

Dodatkowo warstwa regulacji bezpośredniej odpowiada za utrzymywanie równych obrotów maszyn na tłoczniach oraz zachowanie parametrów maszyn w bezpiecznych przedziałach - warunek ten jest warunkiem priorytetowym. Warstwa regulacji bezpośredniej uruchomiona została jako niezależny proces na serwerze linuksowym (tym samym co system MES). Dane przetworzone przez moduł regulacji bezpośredniej przekazywane są do systemu MES, skąd przesyłane są do serwerów tłoczni jako sterowania.

KOMUNIKACJA Z OPERATOREM I TRYBY DZIAŁANIA

Rezultaty pracy oprogramowania optymalizacyjnego (wszystkich modułów) oraz stan sieci dostępne są poprzez interfejs operatora. Dostępne są one również - a właściwie przede wszystkim - w trybie zdalnym ze stacji operatorskich, co minimalizuje zakłócenia pracy stacji serwerowych. Na specjalnie przygotowanych grafikach synoptycznych operator ma możliwość prześledzenia prognozy zmian ciśnienia, przepływu i temperatury w każdym punkcie pomiarowym systemu na 24 godzin w przód.

Poprzez interfejs operator ma również możliwość wpływania na pracę modułów, definiując limity parametrów technologicznych tłoczni, takie jak: maksymalna temperatura wyjściowa, maksymalne ciśnienie wyjściowe, minimalne ciśnienie ssania, maksymalne obroty oraz zakładana różnica ciśnień na zaworze w R1, które na bieżąco są uwzględniane przez moduł regulacji bezpośredniej. Warto podkreślić, że zautomatyzowanie dotrzymania limitów przekłada się bezpośrednio na aspekty bezpieczeństwa - mechanizm ten redukuje prawdopodobieństwo uszkodzenia maszyny lub jej odstawienia.

System optymalizacji pracy tłoczni może działać w dwóch trybach wybieranych przez operatora: doradczym oraz automatycznym. W tym pierwszym za ustawianie zadanej wartości ciśnienia na sprężarkach odpowiada operator, w drugim - wartości ciśnienia na poszczególnych sprężarkach ustawiane są automatycznie. O wyborze trybu decyduje operator.

Tryb automatyczny może być włączony tylko przez operatora i tylko wtedy, kiedy są spełnione warunki poprawności danych użytych w obliczeniach, jest zachowana komunikacja z systemami współpracującymi oraz przekazywane są poprawne statusy z modułów obliczeniowych. Jeżeli warunki te nie są zachowane, operator nie ma możliwości załączyć oprogramowania w trybie automatycznym, a jeżeli oprogramowanie pracowało w trybie automatycznym, to zostanie wyłączone - operator zostanie poinformowany o tym zdarzeniu przez alarm.

WYNIKI WDROŻENIA

Przedstawione rozwiązanie zostało wdrożone w ramach komercyjnego projektu w jednym z oddziałów firmy odpowiedzialnej za przesył gazu gazociągami wysokiego ciśnienia. Projekt, oprócz rzeczywistych oszczędności wydatków bieżących w postaci zaoszczędzonego gazu paliwowego, usystematyzował i wzbogacił także wiedzę o obiekcie. Wdrożone rozwiązanie stało się "stroną trzecią" w konflikcie interesów pomiędzy służbami utrzymującymi urządzenia a służbami odpowiedzialnymi za ich użytkowanie.

Służby utrzymujące urządzenia dążą bowiem do minimalizacji zużycia maszyn, czyli do używania ich w sposób "jak najłagodniejszy", natomiast te drugie - do maksymalizacji bezpieczeństwa rozumianego w sensie zapewnienia gwarantowanych parametrów, głównie ciśnień. Maksymalizowanie bezpieczeństwa polega na utrzymywaniu w sieci za tłoczniami wysokiego ciśnienia, a przed tłoczniami możliwie najniższego - taka strategia gwarantuje, że zakontraktowany gaz zostanie odebrany i nie zabraknie go dla odbiorców, a w razie awarii tłoczni operatorzy mają długi czas na reakcję.

Oczywiście podejście takie wymaga pracy tłoczni na wysokich parametrach, co jest sprzeczne z polityką służb utrzymania urządzeń. Oprogramowanie optymalizacyjne steruje maszynami w sposób usystematyzowany ze zdefiniowanymi marginesami bezpieczeństwa (czyli bezpiecznie) i zarazem w sposób minimalizujący wydatki energetyczne, co rozwiązało konflikt interesów pomiędzy operatorami i służbami technicznymi odpowiedzialnymi za sprawność maszyn.

DODATEK: PERSPEKTYWY NA PRZYSZŁOŚĆ

OPTYMALIZACJA ZADANIA CENTRALI

Opisane rozwiązanie zostało z powodzeniem wdrożone w jednym z sześciu oddziałów systemu przesyłowego. Naturalną konsekwencją jest powielenie go dla pozostałych obszarów, czyli doprowadzenie do sytuacji, w której w każdym z obszarów sterowanie odbywa się w sposób lokalnie optymalny - jest to pierwszy z możliwych kierunków rozwoju.

Drugim kierunkiem, który mógłby przynieść duże oszczędności, jest wdrożenie systemu optymalizacji dla centrali. Zadaniem takiego układu byłoby wyznaczanie w trybie bieżącym takich parametrów dla systemu, żeby koszty całościowe, globalne funkcjonowania wszystkich sześciu oddziałów były minimalne. Do rozwiązania tego typu zadania można teoretycznie zastosować trzy podejścia, które są dobrze znane z teorii sterowania w strukturach hierarchicznych. Są to:

- podejście scentralizowane,

- podejścia zdekomponowane - metoda cen,

- podejście zdekomponowane - metoda bezpośrednia.

Poniżej scharakteryzowano wszystkie metody, zwracając uwagę na ich wady i zalety. Opisano konieczne do wprowadzenia zmiany w istniejących strukturach, żeby można było jedną z metod zastosować.

METODA SCENTRALIZOWANA

Polega ona na wyznaczaniu wszystkich wartości zmiennych sterujących w jednym centralnym miejscu - w omawianym przykładzie zmiennymi sterującymi są wszelkie decyzje podejmowane przez operatorów w oddziałach. Są to zarówno wartości rzeczywiste określające ciśnienia i przepływy, jak również zmienne dyskretne określające położenia zaworów sterujących.

Podejście bezpośrednie sprawdza się w małych systemach. W takim jak omawiany, liczba zmiennych jest na tyle duża, że nie ma fizycznie możliwości policzenia optymalnego sterowania dla każdego z oddziałów na poziomie centrali. Głównym ograniczeniem jest czas obliczeń - jedna symulacja zajmuje około 3-5 sekund, co oznacza, że w ciągu 15 minut można wykonać maksymalnie 300 symulacji, co przy tak dużej komplikacji sieci jest zdecydowanie niewystarczające.

PODEJŚCIE ZDEKOMPONOWANE HIERACHICZNE - METODA CEN I BEZPOŚREDNIA

Dekompozycja stosowana jest do rozłożenia jednego dużego problemu na szereg mniejszych problemów. W zależności od charakteru zadania możliwa jest dekompozycja problemu na kilka problemów równoważnych lub problem główny i szereg podproblemów - wówczas powstaje klasyczna struktura hierarchiczna.

W omawianym zadaniu optymalizacji kosztów przesyłu gazu w całej sieci problem optymalizacji naturalnie można zdekomponować na główne zadanie centrali i podzadania dla oddziałów. Jeżeli zadanie centrali sformułujemy jako zadanie bilansowania sieci, wówczas problem centrali sprowadza się do wyznaczenia wielkości transferu pomiędzy oddziałami. Istnieją dwie metody wyznaczenia wielkości transferu:

Metoda cen - polega ona na wyznaczeniu przez koordynatora (w omawianym przykładzie centralę) minimalnej ceny za przesył, przy której dojdzie do zbilansowania całej sieci. Koordynacja działa w ten sposób, że centrala przesyła do każdego z oddziałów cenę (do każdego taką samą), jaką jest skłonna zapłacić za przesłanie metra sześciennego gazu do obszaru sąsiedniego.

Każdy z obszarów rozwiązuje swoje zadanie optymalizacji i określa, ile metrów gazu jest skłonny przesłać w cenie zaproponowanej przez centralę. Centrala zmienia (podwyższa) cenę do takiej wartości, przy której system się zbilansuje. Metoda ma tę zaletę, że fenomenalnie redukuje liczbę zmiennych decyzyjnych w zadaniu centrali (koordynatora) - w omawianym przypadku byłaby to tylko jedna zmienna - cena za przesłanie jednego metra sześciennego gazu.

Jednak w omawianym zadaniu metoda nie sprawdziłaby się z tego powodu, że oddziały nie są przygotowane na operowanie w ten sposób, a co ważniejsze metoda w omawianym zadaniu nie gwarantuje zbieżności, a w trakcie działania z reguły operuje na rozwiązaniach niedopuszczalnych. Opisana metoda znakomicie sprawdza się jednak na wolnym rynku, gdzie jest bardzo duża liczba podmiotów, które ze sobą rywalizują. W omawianym problemie jedyną metodą, która się sprawdzi, jest metoda bezpośrednia.

Metoda bezpośrednia - w jej przypadku koordynator (centrala) wyznacza wartości zmiennych (przepływy pomiędzy oddziałami) wpływających na bilansowanie się sieci. Koordynator wyznacza każdą wartość jako wektor określający trajektorię zmiennej na następne kilkadziesiąt godzin. Wyznaczone wartości przesłane są do oddziałów, gdzie wyliczane są koszty operacyjne oddziału odpowiadające narzuconej przez centralę strategii, które z kolei z powrotem przesyłane są do centrali jako rezultat podjętych decyzji.

Powyższy przepływ informacji ma tylko charakter obrazowy - istnieje możliwość uproszczenia komunikacji. System sterowania całej sieci jest informatycznie scentralizowany, tzn. dowolne parametry pracy z oddziałów są dostępne w centrali. Dlatego istnieje możliwość liczenia kosztów operacyjnych (przewidywanego zużycia energii na tłoczenie) oddziałów w centrali.

Wprowadzenie tego sprawia, że zadanie optymalizacji się nie zmienia - w centrali nadal rozwiązywane jest zadanie optymalizacji mające na celu wyznaczenie takiej strategii bilansującej całą sieć, przy której koszty operacyjne oddziałów są najmniejsze. Niemniej jednak redukuje się ilość informacji przesyłanej pomiędzy centralą a oddziałami. Redukcja wynika z faktu, że centrala nie oczekuje od oddziałów na zwrot informacji związanych z kosztami, gdyż sama liczy je wewnętrznie. Do oddziałów przesyłana jest już wtedy gotowa, wypracowana strategia.

Model kosztów może opierać się na modelu fizyczno-ekonomicznym, gdzie podstawę do wyliczeń stanowią prognozowane w symulatorze ciśnienia i przepływy, a zużycie wynika z charakterystyk urządzeń. Alternatywą jest zastosowanie modelu np. w postaci sieci neuronowej, strojonej na podstawie danych historycznych. Podjęcie takiej decyzji wymaga analizy dostępnych danych już na etapie realizacji projektu lub studium wykonalności.

Sebastian Plamowski

Źródła zdjęć w artykule: Gazprom, Gaz-System