Wiarygodne pomiary z wykorzystaniem termopar

| TechnikaTermopary to popularne w przemyśle elementy do pomiarów temperatury. Są stosunkowo tanie, charakteryzuje je również niezawodność, wytrzymałość na trudne warunki pracy oraz szeroki zakres pomiarowy. Zasada ich działania opiera się na zjawisku generowania siły elektromotorycznej w obwodzie zbudowanym z przewodów wykonanych z różnych metali i połączonych na obu końcach, które różnią się temperaturą.

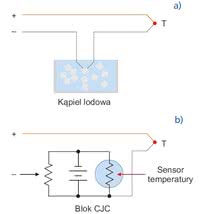

Przykład realizacji termopary przedstawiono na rys. 1. Składa się ona z dwóch przewodów, na przykład w wypadku czujnika typu T: jednego miedzianego, a drugiego wykonanego z konstantanu (stopu miedzi z niklem), złączonych na jednym końcu. Umieszcza się go w medium, którego temperaturę trzeba wyznaczyć. Do drugiego, otwartego końca, podłącza się miernik napięcia. Należy pamiętać, że to ostatnie nie jest generowane w złączu termopary, ale wzdłuż jej całych przewodów, a różnica potencjałów na końcówkach pomiarowych jest funkcją nie tylko temperatury spoiny, ale również temperatury na otwartym końcu termopary.

KOMPENSACJA JEST KONIECZNA

Aby pomiar był wiarygodny, ta ostatnia powinna być utrzymywana przez cały czas na określonym poziomie (referencyjnym), najlepiej 0°C. Taką stałą temperaturę dawniej zapewniała kąpiel lodowa (mieszanka wody z lodem) jak w obwodzie na rysunku 1a. Obecnie coraz częściej poziom odniesienia uzyskuje się to metodami sprzętowo- -programowymi. Wymaga to użycia dodatkowego układu pomiarowego z czujnikiem (na przykład termistorem lub czujnikiem rezystancyjnym), który monitoruje rzeczywistą temperaturę drugiego złącza termopary. W ten sposób realizowana jest tzw. kompensacja temperatury zimnego złącza (CJC, Cold Junction Compensation). Konieczność kompensacji to jedna z wad termopar, tak jak to, że ustępują one innym typom czujników (m.in. termistorom, termometrom rezystancyjnym) pod względem dokładności oraz czułości pomiaru - ta ostatnia to typowo kilkadziesiąt µV/°C, a wypadku niektórych rodzajów termopar zaledwie kilkanaście µV/°C.

GŁÓWNE SKŁADNIKI BŁĘDU POMIAROWEGO

Na błąd pomiaru największy wpływ ma zwykle błąd kompensacji temperatury zimnego złącza. Składa się on z trzech składników:

- błędu czujnika temperatury zimnego złącza,

- błędu jego układu pomiarowego,

- oraz gradientu temperatury między nim, a zimnym złączem.

Pierwszy składnik można ograniczyć używając czujnika o większej dokładności. Ostatni z nich jest natomiast zwykle największy i najbardziej zmienny, na szczęście konstruktorzy i użytkownicy układu pomiarowego mają na niego duży wpływ.

Kluczowy jest projekt układu CJC (jako bloku izotermicznego). Zmniejszyć gradient temperatury zimne złącze - sensor można również utrzymując stabilne warunki pracy, m.in. przez ograniczenie w ich najbliższym otoczeniu wahań temperatury (głównie przez usunięcie, ewentualnie odsunięcie, źródeł ciepła, na przykład zasilaczy) i zmniejszenie przepływu powietrza (uwaga na wentylatory).

KONSTRUKCJA ZŁĄCZA POMIAROWEGO TEŻ MA ZNACZENIE

Aby zmniejszyć błędy układu pomiarowego termistora stosuje się natomiast funkcję autozerowania. Polega ona na pomiarze jego offsetu i dryftu tego ostatniego i, po uwzględnieniu tych wartości, odpowiedniej korekcji wyników pomiarów.

Wpływ na błąd pomiarowy ma również sposób i jakość wykonania spoiny pomiarowej. Najlepiej, gdy przewody termopary na złączu są do siebie przylutowane lub przyspawane, a nie wyłącznie skręcone. Ten pierwszy sposób jest odpowiedni dla pomiarów w zakresie temperatur stosunkowo niskich jak na "możliwości" termopar, tzn. poniżej 200°C. Lutowanie wiąże się też z koniecznością wprowadzenia trzeciego materiału (lutu), który jednak nie jest źródłem dodatkowych błędów - obie strony takiego złącza mają bowiem jednakową temperaturę.

Aby z kolei spoiny spawane spełniły swoją rolę trzeba zadbać o to, żeby w procesie ich łączenia właściwości przewodów uległy jak najmniejszej zmianie. W celu uniknięcia zanieczyszczenia i zapewnienia jednorodności połączenia zaleca się korzystanie ze zgrzewarek kondensatorowych.

INSPEKCJA TERMOPAR MUSI BYĆ REGULARNA

Okresowo warto sprawdzać stan przewodów termopary. Uwagę zwracać trzeba zwłaszcza na wszelkie pęknięcia, otwory oraz odbarwione obszary na powierzchni drutów. Na przykład te w jasnym zielonym kolorze w wypadku termopar typu K mogą być oznaką ich starzenia się. Trzeba także szukać śladów korozji.

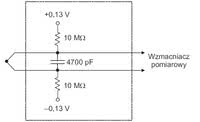

Przewody czujnika długo lub nieodpowiednio użytkowane lub narażone na wibracje mogą pękać. Na rysunku 2 przedstawiono prosty układ detekcji przerwy w obwodzie termopary. Składa się on z kondensatora dołączonego do otwartego końca sensora na wejściu wzmacniacza pomiarowego. Mała impedancja nieuszkodzonych drutów termopary stanowi zwarcie, które uniemożliwia ładowanie się kondensatora. Jeżeli jednak wystąpi przerwa w tych przewodach lub znacząco zwiększy się ich rezystancja z innego powodu ten ostatni naładuje się, co na wyjściu wzmacniacza zostanie zasygnalizowane jako błąd.

JAK UZYSKAĆ WIARYGODNY WYNIK W TRUDNYCH WARUNKACH?

Napięcie mierzone na otwartym końcu termopary jest rzędu mV. W związku z tym sygnał wyjściowy tych czujników jest podatny na wszelkie zaburzenia z otoczenia - na przykład z sieci energetycznej. Aby zmniejszyć ich wpływ stosuje się filtry dolnoprzepustowe. Można również wzmocnić sygnał wyjściowy termopary, najlepiej możliwie najbliżej jego źródła. Oprócz tego przewodów termopary nie powinno się prowadzić równolegle z kablami zasilającymi. Problemem jest także pętla masy, która powstaje gdy w danej instalacji między punktami masy istnieje różnica potencjałów.

W wypadku termopar jest to możliwe, jeśli ta ostatnia wystąpi między punktem uziemienia ich spoiny pomiarowej, a masą otwartego końca. Skutkiem pętli masy są zaburzenia asymetryczne, których efektem jest niepożądane duże napięcie na wyjściu termopary. Najlepszym sposobem, aby ich uniknąć jest nieuziemianie złącza pomiarowego, a tam gdzie jest to konieczne stosowanie termopar ze spoiną izolowaną (ich wadą jest wolniejsza reakcja na zmianę wielkości mierzonej).

CO ZROBIĆ, JEŚLI TERMOPARA JEST ZA KRÓTKA

Gdy przewody termopary są zbyt krótkie stosuje się "przedłużacze". W ich doborze stosuje się dwa podejścia w zależności od typu czujnika. Można wykorzystać przewody przedłużające wykonane z tego samego materiału, co spoina pomiarowa, albo jedynie o podobnych (zwykle w ograniczonym zakresie) właściwościach termoelektrycznych. Pierwsza metoda dotyczy "tanich" sensorów, tzn. termopar typu E, J, K, T oraz N.

Gdy przewody termopary są zbyt krótkie stosuje się "przedłużacze". W ich doborze stosuje się dwa podejścia w zależności od typu czujnika. Można wykorzystać przewody przedłużające wykonane z tego samego materiału, co spoina pomiarowa, albo jedynie o podobnych (zwykle w ograniczonym zakresie) właściwościach termoelektrycznych. Pierwsza metoda dotyczy "tanich" sensorów, tzn. termopar typu E, J, K, T oraz N.

W wypadku złączy z metali szlachetnych ze względu na koszty tych materiałów przedłużacze są zrobione z innych stopów. Jest to źródłem dodatkowego składnika błędu pomiarowego. Ponieważ jednak termopary platynowo-rodowe charakteryzuje mała czułość, zwykle jest to cena którą można ponieść w zamian za wydłużenie termopary. Dotyczy to zwłaszcza pomiarów wysokich temperatur (które są głównym zastosowaniem tych czujników), gdy dostęp do obiektu (na przykład pieca) jest utrudniony.

GDY TERMOPARA NIE MIERZY, TYLKO... CHŁODZI

Idealnie czujnik nie powinien wpływać na wielkość mierzoną. W praktyce termopara (która zawsze ma przecież "jakąś", nawet jeśli niewielką, masę) w niektórych aplikacjach może absorbować, a potem rozpraszać do otoczenia energię termiczną obiektu, którego temperaturę mierzy. Działa ona wówczas jak radiator. Przykładem jest sensor zanurzony w małej fiolce z płynem, którego temperaturę trzeba wyznaczyć.

Aby zapobiec "uciekaniu" ciepła przez druty czujnika zaleca się stosowanie termopar o możliwie najcieńszych przewodach. Takie sensory są jednak bardziej podatne na uszkodzenie i zanieczyszczenia. Mają również większą rezystancję, a przez to są podatniejsze na różne zaburzenia. Rozwiązaniem jest połączenie krótkich, cienkich drutów pomiarowych z odpowiednio grubszymi przewodami przedłużającymi.

TERMOPARY - PRZEGLĄD TYPÓW

Teoretycznie termoparę można wykonać z dowolnych materiałów, byle różnych, jak na przykład nikiel i żelazo. W praktyce jednak używa się tylko kilku typów par materiałów, z których da się zbudować wytrzymałe czujniki, o powtarzalnych współczynnikach temperaturowych.

Teoretycznie termoparę można wykonać z dowolnych materiałów, byle różnych, jak na przykład nikiel i żelazo. W praktyce jednak używa się tylko kilku typów par materiałów, z których da się zbudować wytrzymałe czujniki, o powtarzalnych współczynnikach temperaturowych.

Najczęściej używane typy termopar to: E, J, K, T i N, które wykorzystują powszechnie dostępne oraz niedrogie metale jak nikiel, miedź i żelazo (bez metali szlachetnych). Zakres pomiarowy tych czujników mieści się w przedziale -200°C do +1200°C. Termopary typu E wykonane są z NiCr i konstantanu (CuNi). Ich zakres pomiarowy mieści się w przedziale -200°C do +900°C, a czułość wynosi 68 µV/°C - jest największa w porównaniu do innych typów termopar. Sensory tego rodzaju mogą być używane w atmosferze obojętnej i utleniającej, natomiast nie należy z nich korzystać w atmosferze redukującej i w próżni.

Termopary J wykonane są z żelaza w połączeniu konstantanem. Ich zakres pomiarowy wynosi od -40°C do +750°C, a czułość - 55 µV/°C. Za ich pośrednictwem można mierzyć temperatury w atmosferze obojętnej, redukującej, utleniającej, jak i w próżni. Zakres pomiarowy termopar typu K wynosi od -200°C do +1200°C. Czujniki te wykonane są z NiCr - Ni, a ich czułość to 41 µV/°C. Charakteryzuje je większa odporność na utlenianie, niż termopar typu E, J i T, nie powinno się natomiast używać ich w atmosferze redukującej i próżni.

TERMOPARY Z METALI SZLACHETNYCH

Sensory typu N wykonane są z NiCrSi - NiSi. Ich zakres pomiarowy sięga +1200°C, a czułość - 39 µV/°C. Są odporne na utlenianie, nawet w wysokich temperaturach. Termopary typu T zrobione są z kolei z Cu-CuNi i mierzą temperatury w zakresie -200°C do +350°C. Ich czułość wynosi 30 µV/°C. Nadają się do pomiarów w atmosferze utleniającej, redukującej, obojętnej i w próżni.

Termopary typu B, R i S to czujniki platynowo-rodowe (różnią się zawartością rodu), które mierzą wysokie temperatury (+1600°C - R, S, +1800°C - B). Charakteryzuje je mała czułość - 10 µV/°C w wypadku czujników typu S i 14 µV/°C w wypadku sensorów typu R. Termopary z tych metali mogą pracować w atmosferze obojętnej, utleniającej i próżni, natomiast nie powinny w redukującej. Są droższe niż czujniki E, J, K, T i N. Ponadto łatwo o ich uszkodzenie, dlatego umieszcza się je w osłonach ceramicznych.

Do pomiaru bardzo wysokich temperatur przekraczających 2200°C wykorzystywane są natomiast termopary wolframowo-renowe, tzn. typu C i D. Można ich używać w atmosferze obojętnej i w próżni.

Monika Jaworowska