Wytwarzanie addytywne - przyrostowe - to technika produkcji obiektów trójwymiarowych na podstawie ich komputerowych modeli, która polega na łączeniu kolejnych warstw materiału. W porównaniu do metody ubytkowej, w której materiał usuwa się na przykład przez skrawanie, szlifowanie albo wiercenie, ma ona wiele zalet. Są to przede wszystkim mniejsze straty materiałowe, większa elastyczność produkcji oraz łatwość wykonania przedmiotów o skomplikowanych kształtach. Dzięki malejącym kosztom druku 3D oraz poprawie jego dokładności i jakości, o technice znanej od lat 80 ostatnio znowu jest głośno - potencjał wytwarzania przyrostowego dostrzegli zarówno amatorzy, jak i firmy produkcyjne.

NA CZYM POLEGA FOTOPOLIMERYZACJA?

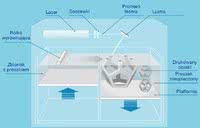

W jednej z grup wykorzystuje się fotopolimeryzację, czyli reakcję polimeryzacji inicjowaną promieniowaniem świetlnym albo ultrafioletowym. W wyniku tego zjawiska płynne żywice fotopolimerowe ulegają utwardzeniu. Do tej grupy technik zalicza się stereolitografię (SLA). Główne komponenty drukarek tego typu przedstawiamy na rysunku 1.

Są to: źródło światła, czyli laser wraz z układem pozycjonowania jego wiązki składającym się z soczewek i luster, zgarniacz służący do wyrównywania kolejnych warstw płynnej żywicy przed utwardzeniem, komora wypełniona płynną żywicą i platforma, na której budowany będzie obiekt.

Kiedy rozpoczyna się proces formowania pożądanego kształtu, platforma znajduje się przy górnej krawędzi zbiornika. Po utwardzeniu laserem najpierw obrysu warstwy, a później jego wypełnienia, platforma zostaje przesunięta w dół. Obniża się ją na odległość równą grubości następnej warstwy. Kroki te następnie wielokrotnie się powtarza. Kiedy przedmiot jest gotowy, wyjmuje się go ze zbiornika, który opróżnia się z resztek żywicy.

WADY I ZALETY STEREOLITOGRAFII

W związku z tym, że w stereolitografii używa się płynnego materiału, kiedy jest on utwardzany, brakuje mu oparcia, jakie w przypadku materiałów sproszkowanych zapewnia materiał jeszcze niezwiązany. Dlatego konieczne jest wykonanie specjalnych podpór, które później trzeba usunąć. Oprócz tego, by wzmocnić gotową konstrukcję, konieczne bywa jej dodatkowe utwardzenie przez naświetlenie promieniowaniem UV.

Do wad tej metody zalicza się zatem złożoność oraz czasochłonność obróbki wykończeniowej. Jej minusami są także: stosunkowo duży koszt oraz ograniczenie w zakresie materiałów tylko do żywic fotoutwardzalnych. Oprócz tego właściwości mechaniczne obiektów wykonanych z tych ostatnich wraz z upływem czasu pogarszają się.

Wśród zalet stereolitografii wymienia się z kolei: precyzję wykonania, dzięki czemu technika ta nadaje się do produkcji obiektów z drobnymi szczegółami, gładkość powierzchni, co skłania do korzystania z niej w produkcji na przykład biżuterii, implantów medycznych i form do odlewów, stosunkowo dużą szybkość drukowania i możliwość wykonania przedmiotów o dużych rozmiarach i wadze.

SPIEKANIE PROSZKÓW

Kolejną grupą jest PBF (Powder Bed Fusion). W metodach zaliczanych do tej kategorii używa się źródła ciepła, które stapia cząstki proszków w celu ich połączenia ze sobą. W ten sposób tworzone są kolejne warstwy obiektu. Ubytki proszku są na bieżąco uzupełniane. Dlatego gdy przedmiot jest gotowy, pozostaje zanurzony w niespieczonym budulcu.

By utrzymać dokładność wymiarową oraz jednorodność konstrukcji, należy poczekać, aż się schłodzi. Po wyjęciu należy go wyczyścić, na przykład przedmuchując sprężonym powietrzem. Różnice między metodami spiekania dotyczą źródła ciepła, którym jest laser lub wiązka elektronów oraz rodzaju sproszkowanego materiału, którym jest metal albo tworzywo sztuczne.

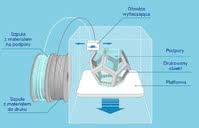

Do kategorii PBF należy metoda SLS (Selective Laser Sintering), czyli selektywne spiekanie laserem. Na rysunku 2 przedstawiamy najważniejsze komponenty drukarki tego rodzaju. Są to: źródło światła, czyli laser wraz z układem pozycjonowania jego wiązki i zbiornik z proszkiem, z którego jest on przesypywany do drugiego pojemnika z platformą, na której spiekane są kolejne warstwy proszku. Częścią drukarki SLS jest też rolka, służąca do wygładzania niespieczonego materiału.

INNE TECHNIKI Z GRUPY PBF

Ponieważ obiekt jest zanurzony w proszku, nie są potrzebne podpórki, które zapewniają stabilność konstrukcji w technice SLA. Ważne jest natomiast, by temperatura w zbiorniku była utrzymywana kilka stopni poniżej temperatury topnienia materiału.

Selektywne spiekanie laserem to technika, którą łączy się proszki tworzyw sztucznych. Przedmioty z metali wykonywane są metodami SLM (Selective Laser Melting) oraz DMLS (Direct Metal Laser Sintering) (fot. 3). W porównaniu z SLS scalanie proszków metodą SLM jest zwykle szybsze, lecz ma niską sprawność energetyczną. W przeciwieństwie do SLS, obiekty drukowane metodami SLM / DMLS wymagają wykonania wsporników, które skompensują naprężenia resztkowe.

Do grupy technik PBF należy także technika EBM (Electron Beam Melting). W tym przypadku źródłem ciepła jest strumień elektronów. W metodzie tej ciepło rozkłada się równomiernie oraz powstają małe naprężenia resztkowe. Jest ona równie szybka, jak drukowanie SLS.

FDM - WYTWARZANIE PRZEZ WYTŁACZANIE

Kolejną metodę wytwarzania przyrostowego można porównać do wyciskania pasty do zębów z tubki. W przypadku FDM (Fused Deposition Modeling) materiał jest najpierw pobierany ze szpuli, następnie przechodzi przez głowicę, w której jest podgrzewany i stapia się, a potem jest przeciskany przez dyszę.

W ten sposób nanoszone są na siebie kolejne warstwy, które schładzając się, łączą się ze sobą. W procesie tym kontrolować trzeba kilka parametrów równocześnie, zwłaszcza ciśnienie oraz szybkość wytłaczania i temperaturę. Główne komponenty drukarki FDM przedstawiamy na rysunku 4. Są to najczęściej urządzenia niedrogie, przeznaczone do użytku domowego.

Zaletą druku FDM jest możliwość wykonywania przedmiotów z łatwo dostępnych materiałów, o trwałych właściwościach mechanicznych, na przykład z tworzywa ABS. Przy niewielkiej liczbie produktów metoda ta jest bardziej opłacalna od formowania wtryskowego. Jednak dokładność i szybkość drukowana są mniejsze niż w przypadku innych metod druku 3D. Na jakość finalnego obiektu, zwłaszcza schodkowatość powierzchni, ma wpływ kształt wylotu dyszy. Gdy wymagana jest duża dokładność wymiarowa, pod uwagę trzeba też wziąć wpływ siły ciążenia. Wykonane tą metodą przedmioty charakteryzuje anizotropia.