CZĘŚĆ I: DOBÓR PRZENOŚNIKA

OD CZEGO ZACZĄĆ?

Cechy, na które warto zwrócić uwagę przy wyborze przenośnika, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Cechy, na które warto zwrócić uwagę przy wyborze przenośnika, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Dzięki modułowości z gotowych komponentów strukturalnych oraz napędowych łatwo można zbudować system transportu dopasowany do potrzeb aplikacji, a w razie konieczności go przebudować. Segmentowa konstrukcja ułatwia także czyszczenie, konserwację oraz inspekcję przenośnika.

Uniwersalność z kolei oznacza, że taśmociąg jest przystosowany do transportu produktów o różnych rozmiarach i właściwościach - na przykład dzięki zdejmowanym ogranicznikom bocznym oraz specjalnym nakładkom. Ta cecha w połączeniu z modułowością zapewnia skalowalność systemu transportu, czyli łatwość dostosowania do zmian w produkcji, zarówno w zakresie asortymentu, jak i jej ilości.

Dobrze, jeżeli przenośnik ma wbudowane zabezpieczenia, na przykład przed przypadkowym uruchomieniem. Urządzenia zaprojektowane zgodnie z zasadami ergonomii zapewniają z kolei środowisko pracy przyjazne ich operatorom. Rzadziej też ulegają oni wtedy wypadkom.

KIEDY WYBRAĆ PRZENOŚNIK PIONOWY?

Nie warto przy tym opierać się na ogólnych wytycznych dotyczących ergonomii - każde stanowisko czy hala produkcyjna mają bowiem inne wymagania. Możliwość niezależnego sterowania częściami systemu transportowego, tzn. jego zatrzymywania lub spowalniania, przekłada się natomiast bezpośrednio na oszczędność energii zasilającej.

Ważny jest też typ przenośnika. Ze względu na rodzaj powierzchni nośnej dzieli się je na: taśmowe, łańcuchowe, pasowe, rolkowe, modularne i płytkowe oraz w zależności od sposobu organizacji przestrzennej na: poziome, pionowe i łukowe.

Najpopularniejsze są systemy transportu poziomego. Przenośniki pionowe są natomiast używane na stanowiskach o ograniczonej powierzchni lub w wypadku, gdy produkty muszą być transportowane między piętrami albo dostarczane na odpowiednią wysokość. Oszczędność miejsca zapewniają także taśmociągi łukowe.

CZYM PRZEWOZIĆ LEKKIE, A CZYM CIĘŻKIE PRODUKTY?

Wybór typu powierzchni nośnej zależy z kolei głównie od właściwości transportowanego produktu. Kluczowe znaczenie mają zwłaszcza jego wymiary, waga, temperatura (produkty gorące, mrożone, te, które muszą się szybko schłodzić), stabilność ich struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (ostre krawędzie, tłusta powierzchnia), sposób pakowania (bez osłony, w opakowaniu oddzielnym, zbiorczym) oraz rodzaj opakowania (szklane, metalowe, papierowe).

Wybór typu powierzchni nośnej zależy z kolei głównie od właściwości transportowanego produktu. Kluczowe znaczenie mają zwłaszcza jego wymiary, waga, temperatura (produkty gorące, mrożone, te, które muszą się szybko schłodzić), stabilność ich struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (ostre krawędzie, tłusta powierzchnia), sposób pakowania (bez osłony, w opakowaniu oddzielnym, zbiorczym) oraz rodzaj opakowania (szklane, metalowe, papierowe).

Przenośniki taśmowe są zalecane do transportu pojedynczych oraz odpowiednio zapakowanych produktów, łańcuchowe w wypadku obiektów o dużej masie i szerokości, natomiast pasowe - do przenoszenia produktów o dużych rozmiarach, ale lekkich. Wspólną zaletą tych trzech typów przenośników jest cicha praca. Dzięki temu mogą być używane na liniach produkcyjnych, w obrębie których ludzie pracują przez dłuższy czas. Do transportu produktów dużych i ciężkich używa się też przenośników rolkowych.

JAKA TAŚMA DO TRANSPORTU CIAST?

Przenośniki modułowe sprawdzają się, gdy wymagana jest odporność na wysokie temperatury, chemikalia i uszkodzenia mechaniczne. Zaletą taśmociągów płytkowych jest natomiast łatwość naprawy. W razie uszkodzenia wystarczy bowiem wymienić tylko daną część taśmy - jedną albo kilka płytek, co zmniejsza koszty i skraca przestoje.

Przykładem produktu, który wymaga głębszej analizy przy wyborze typu powierzchni nośnej, jest ciasto. To surowe, jak wiadomo, jest lepkie - jego pozostałości są zatem trudne do usunięcia. To z kolei utrudnia utrzymanie linii produkcyjnej w czystości.

Jednym ze sposobów na uniknięcie przylepiania się ciasta do taśmy przenośnika jest posypanie jej dużą ilością mąki. Mimo że jest to metoda skuteczna, równocześnie zanieczyszcza taśmociąg i może z czasem spowodować starcie się taśmy. Alternatywa to powierzchnie nośne wykonane z tkaniny. Struktura tego materiału nie pozwala na przywieranie ciasta.

TKANINY SYNTETYCZNE SĄ LEPSZE NIŻ NATURALNE

Niestety tkanina wchłania wilgoć, a z czasem może pękać i się drzeć, to zaś zmniejsza wytrzymałość taśmy i sprzyja gromadzeniu się zabrudzeń. Dlatego w produkcji spożywczej upowszechniają się teksturowane taśmy z tworzyw sztucznych. Mąka zbierająca się w ich tłoczeniach tworzy mikropowierzchnie, do których ciasto nie przywiera.

Jeżeli jednak koniecznie trzeba użyć taśmy z tkaniny, zamiast tej z naturalnymi włóknami lepiej wybrać jej syntetyczny odpowiednik. Struktura materiałów sztucznych jest bowiem bardziej jednorodna, są również mniej chłonne niż bawełna naturalna. Trwalsze są te utkane z nici o mniejszej długości. Ponadto gdy się postrzępią, do krótkich włókien przywiera mniej brudu.

Kiedy gorące ciasto wyjeżdża z pieca, aby nie spowalniać produkcji, musi zostać jak najszybciej schłodzone. Dlatego nie najlepszym pomysłem jest przenoszenie go na taśmociągu metalowym.

|

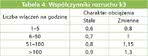

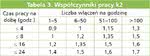

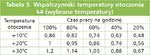

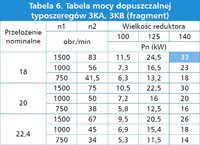

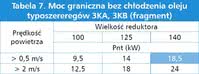

Producenci reduktorów w kartach katalogowych zamieszczają tabele ze współczynnikami, które uwzględnia się w obliczeniach wymaganego przełożenia oraz mocy wykonywanych na etapie ich doboru. Poniżej przedstawiamy przykładowe zestawienia z katalogu "Reduktory zębate ogólnego przeznaczenia" firmy Redor razem z przykładem wyboru reduktora do konkretnego napędu. Przykład: Dane projektu: Urządzenie napędzające (silnik elektryczny): Urządzenie napędzane: Dobór reduktora: Przełożenie: i = n1/n2 = 17,7 (18) Sprawdzenie momentu rozruchowego: Pn ? (Tr·n1·k3)/9550 = (160·1450·1)/9550 = 24,3 kW Warunki temperaturowe: Pnt = 18,5 kW (tabela 7) |

JAKA TAŚMA DLA PRZEMYSŁU MIĘSNEGO?

Lepiej wykorzystać przenośnik modułowy z tworzywa sztucznego nieprzewodzącego ciepła. Ten rodzaj taśmociągów lepiej niż metalowe sprawdza się również w transporcie tacek z jedzeniem, zwłaszcza tych wykonanych z miękkich metali, jak aluminium, bo ich nie rysuje.

Lepiej wykorzystać przenośnik modułowy z tworzywa sztucznego nieprzewodzącego ciepła. Ten rodzaj taśmociągów lepiej niż metalowe sprawdza się również w transporcie tacek z jedzeniem, zwłaszcza tych wykonanych z miękkich metali, jak aluminium, bo ich nie rysuje.

Z kolei z surowego mięsa wycieka dużo płynów, których, ze względu na możliwość rozwoju bakterii, taśmociąg nie powinien wchłaniać. Nie może też sprzyjać ich gromadzeniu się. W związku z tym dawniej, kiedy mięso cięto na oddzielnych stanowiskach, taśmy przenośników wykonywano z tkanin pokrytych powłoką z PVC. Taka powierzchnia była nieporowata i łatwo można było ją wyczyścić.

Odkąd dla zwiększenia wydajności produkcji coraz częściej mięso porcjuje się w trakcie jego przenoszenia na taśmociągach, ich powierzchnia nośna musi być dodatkowo bardzo wytrzymała na powtarzające się, silne uderzenia narzędzi tnących.

Taka odporność cechuje przenośniki modułowe z tworzyw sztucznych. Ponieważ jednak są one zbudowane z wielu plastikowych elementów, w ich złączach mogą gromadzić się bakterie, które trudno usunąć. Dlatego w przemyśle mięsnym popularyzują się przenośniki z gładkimi taśmami wykonanymi z poliuretanu.

Dodatkową zaletą taśm z tworzyw sztucznych jest możliwość skorzystania z nich na stanowiskach kontroli jakości z detektorami metali. W produkcji mięsa wykorzystywane są również przenośniki z powierzchnią nośną wykonaną ze stali nierdzewnej. Ponieważ nie wpływa ona na jego smak, jest używana na takich etapach obróbki jak na przykład panierowanie, przyprawianie, pieczenie oraz mrożenie.

Najczęstsze przyczyny uszkodzeń łożyskUszkodzenia łożysk mogą mieć różny charakter. Przykładem są złuszczenia powierzchni bieżni pierścienia lub elementów tocznych. W miejscach, od których część materiału została oderwana, staje się ona chropowata. Wśród przyczyn złuszczeń wyróżnić można nadmierne obciążenie, nieprawidłowy montaż (niewspółosiowość), wniknięcie ciał obcych, zbyt słabe nasmarowanie i nieodpowiedni środek smarny. Jak powstają wgniecenia i zarysowania? Zanieczyszczenia, głównie skrawki metalu, które wnikną między stykające się powierzchnie łożyska, i uderzenia w trakcie montażu skutkują wgnieceniami na powierzchni bieżni i elementów tocznych. Zabrudzenia powodują też jej ścieranie się. Za duże obciążenie i za mała ilość smaru to także wybrane przyczyny zarysowań. Chropowata, stopiona powierzchnia jest objawem przytarcia. Do przyczyn uszkodzenia tego rodzaju zalicza się m.in. wysoką prędkość obrotową przy lekkim obciążeniu oraz nagłe przyspieszenia lub opóźnienia. W wyniku uderzeń w czasie montażu, upadku albo zbyt dużego obciążenia może również dojść do odłamania się kawałków materiału. Postępujące złuszczanie i nadmierny wcisk to z kolei wybrane przyczyny pęknięć bieżni pierścienia oraz elementów tocznych. Co powoduje wżery korozyjne? Duży moment obciążenia, silne udarowe drgania, zbyt duża prędkość obrotowa, nagłe przyspieszenia i opóźnienia oraz wysoka temperatura powodują uszkodzenie koszyka (deformacje, wykruszenia, zużycie). Niewystarczające smarowanie, nadmierne obciążenie, zbyt mały luz wewnętrzny i za duża prędkość obrotowa powodują przegrzewanie się, a to z kolei: stopienie, odbarwienie oraz deformację, co ostatecznie objawia się zatarciem. Jeżeli przez łożysko płynie prąd, może powstać łuk elektryczny, którego efektem jest wypalenie punktów na styku bieżni i elementów tocznych. Drgania, za mało smaru i zbyt mały wcisk, skutkujące ześlizgiwaniem się stykających się powierzchni, powodują korozję cierną. Obecność zanieczyszczeń, gazów korozyjnych i wilgoci skutkuje natomiast powstaniem wżerów korozyjnych. W wysokiej temperaturze mogą również zachodzić reakcje z niedopasowanym środkiem smarnym, których efektem są przebarwienia. |