Human-robot collaboration - od teorii do praktyki

| Automaticon 2017 ArtykułyZnaczenie robotów w automatyzacji procesów produkcyjnych cały czas rośnie. Wzrasta wydajność produkcji, a człowiek i maszyna zdolni są do efektywnej współpracy. Coraz szybciej wyczerpują się możliwości statycznych lub jednowymiarowych zabezpieczeń. Obowiązującym obecnie trendem jest odchodzenie od pełnej zabudowy stanowisk zrobotyzowanych na korzyść bezpośredniej współpracy człowiek-robot (HRC) - tam, gdzie jest to możliwe, bez stosowania osłon, lecz wciąż z gwarancją bezpieczeństwa operatora. W praktyce każda taka aplikacja wymaga przeprowadzenia odrębnej oceny bezpieczeństwa.

Bezpieczna aplikacja HRC (Human-robot collaboration) jest pochodną kilku czynników: wzajemnego oddziaływania pomiędzy ramowymi warunkami określanymi przez obowiązujące przepisy, a dokonaną na tej podstawie złożoną analizą ryzyka, wyborem odpowiednich, dodatkowych elementów składowych bezpieczeństwa i wreszcie zatwierdzenia przez integratora systemów.

Klasycznym sposobem zapewnienia bezpieczeństwa w przemyśle jest ogrodzenie instalacji i maszyn różnymi mechanicznymi zabezpieczeniami. Maksimum bezpieczeństwa uzyskuje się poprzez ścisłe odseparowanie obszarów roboczych. W celu zwiększenia potencjału ekonomicznego aplikacji HRC, operator i maszyna muszą jak najściślej ze sobą współpracować. W związku z tym rośnie zapotrzebowanie na inteligentne, dynamiczne rozwiązania bezpieczeństwa, w których funkcje bezpieczeństwa można o wiele elastyczniej adaptować do zmieniających się wymagań.

NOWE NORMY W TRAKCIE OPRACOWYWANIA

Fot. 1. Podejście klasyczne: bezpieczeństwo uzyskiwane poprzez całkowite rozdzielenie obszarów roboczych człowieka od obszarów maszyny

W terminologii dyrektywy maszynowej roboty są zaklasyfikowane jako maszyny nieukończone. Szczegółowe wymagania dotyczące bezpieczeństwa stanowisk zrobotyzowanych dostępne są w dwóch normach ISO 10218 "Bezpieczeństwo robotów przemysłowych" Część 1: "Roboty" i Część 2: "Systemy robotów i ich zintegrowanie".

Polskie wersje obu tych części zostały opublikowane jako normy PN-EN ISO 10218-1: 2011 i PN-EN ISO 10218-2: 2011, i są wyszczególnione jako zharmonizowane normy typu C w ramach Dyrektywy Maszynowej 2006/42/WE. Część 2: "Systemy robotów i ich integracja" zawiera również informacje na temat pracy polegającej na współdziałaniu człowieka z robotem.

Norma PN-EN ISO 10218-1 dodatkowo uwzględnia również funkcje bezpiecznych napędów. Zgodnie z normą PN-EN 61800-5-2 (Systemy napędów elektrycznych o regulowanej prędkości - Część 5-2: Wymagania dotyczące bezpieczeństwa - Funkcjonalne), obejmują one: Bezpieczne zatrzymanie działania SOS, Bezpiecznie ograniczona prędkość SLS, Zakres bezpiecznej prędkości SSR i Ograniczony bezpiecznie moment SLT.

Wymagania "związanych z bezpieczeństwem podzespołów sterowania" (elektrycznych, hydraulicznych, pneumatycznych i programowych) są wyraźnie zdefiniowane w punkcie 5.2 normy PN- EN ISO 10218-2 Systemy robotów i ich integracja. Związane z bezpieczeństwem podzespoły sterowania należy zaprojektować w taki sposób, aby odpowiadały one warunkom PLd Kategorii 3 (norma PN- EN ISO 13849-1: 2016) lub SIL2 o odporności na pojedynczy błąd i charakteryzowały się parametrem MTTFd o wartości co najmniej 20 lat (norma PN- EN 62061:2008).

Do weryfikowania i walidowania wymagań bezpieczeństwa można stosować różne metody, w tym kontrole wizualne, testy funkcjonalne i pomiary. Integrator systemów musi zweryfikować lub zwalidować w sumie ponad 200 punktów.

Zatem status norm jest teoretycznie jasny. Jednakże w praktyce istnieje wciąż kwestia, czy dla tych ram normatywnych aplikację HRC można wdrażać w pełni bezpiecznie. W celu udowodnienia właściwego postępowania międzynarodowy komitet standaryzacji ISO/ TC 184/SC2 WG3 otrzymał zadanie opracowania specyfikacji technicznej ISO/ TS 15066: "Roboty i urządzenia robotyki - współpracujące roboty przemysłowe".

Firma Pilz jest członkiem tego międzynarodowego komitetu i wraz z producentami robotów, integratorami systemów i jednostkami notyfikującymi, takimi jak BG aktywnie uczestniczy w opracowywaniu tej specyfikacji. Aktualna specyfikacja techniczna ISO/ TS 15066 "Roboty i urządzenia robotyki - współpracujące roboty przemysłowe" stwarza dobre podstawy do rozwiązań bezpiecznej współpracy człowiek-robot w otoczeniu przemysłowym.

MODEL OBSZARÓW CIAŁA NA POTRZEBY USTALENIA WARTOŚCI PROGOWYCH BÓLU

Model obszarów ciała zdefiniowano w załączniku do Specyfikacji technicznej (TS). Określa on punkty w obszarach ciała wraz ze szczegółowymi wartościami odpowiedniego progu bólu. Po opublikowaniu specyfikacji ISO/ TS15066 te wartości progowe bólu można wykorzystać w procesie walidacji aplikacji HRC. Model obszaru ciała dostarcza szczegółowych informacji o odpowiednim progu bólu dla każdej części ciała (np. na głowie, na dłoni, ręce lub nodze). Jeśli podczas jakiegokolwiek zetknięcia się człowieka z robotem aplikacja pozostaje w granicach tych wartości progowych, wówczas spełnia ona wymagania normy.

Model obszarów ciała zdefiniowano w załączniku do Specyfikacji technicznej (TS). Określa on punkty w obszarach ciała wraz ze szczegółowymi wartościami odpowiedniego progu bólu. Po opublikowaniu specyfikacji ISO/ TS15066 te wartości progowe bólu można wykorzystać w procesie walidacji aplikacji HRC. Model obszaru ciała dostarcza szczegółowych informacji o odpowiednim progu bólu dla każdej części ciała (np. na głowie, na dłoni, ręce lub nodze). Jeśli podczas jakiegokolwiek zetknięcia się człowieka z robotem aplikacja pozostaje w granicach tych wartości progowych, wówczas spełnia ona wymagania normy.

Aktualnie specyfikacja techniczna ma status dokumentu roboczego komitetu. Podobnie jak ma to miejsce w przypadku jakiegokolwiek nowego szkicu normy, trudno jest stwierdzić, kiedy zostanie udostępniona wersja końcowa specyfikacji ISO/ TS 15066. Zgodnie z aktualnym harmonogramem, opublikowanie tej specyfikacji jest na etapie 60.60.

ODRĘBNA NORMA DLA ROBOTÓW DO OPIEKI OSOBISTEJ W SEKTORZE NIEZWIĄZANYM Z PRZEMYSŁEM

Norma PN- EN ISO 13482: 2014 (Roboty i urządzenia dla robotyki - Wymagania bezpieczeństwa dla robotów do opieki osobistej) jest pierwszą normą bezpieczeństwa odnoszącą się do bezpośredniego kontaktu człowieka z robotem w sektorze niezwiązanym z przemysłem. Normę PN-EN ISO 13482: 2014 opracowano jako normę C w ramach międzynarodowej grupy roboczej, ISO/TC 184/SC2 WG 7, w której działalność firma Pilz jest aktywnie zaangażowana. Normę tę opublikowano jako wersję ISO w dniu 1 lutego 2014 roku.

ETAPY BEZPIECZNEJ APLIKACJI HRC

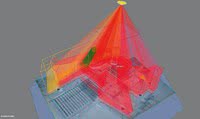

Fot. 2. System kamer bezpieczeństwa SafetyEYE wykrywa i rejestruje obecność dowolnie określonych obiektów wkraczających do łatwo definiowalnych stref ostrzegawczych i wykrywania

Fakt, że stanowiska zrobotyzowane są zakwalifikowane jako maszyny w rozumieniu dyrektywy maszynowej, oznacza podczas wdrażania normatywnych specyfikacji, że każdy etap procedury oceny zgodności musi być obowiązkowo zrealizowany. Należy zauważyć, że sam robot uważany jest wyłącznie za maszynę ukończoną częściowo. Dopiero w chwili, w której chwytak niezbędnego narzędzia (w konkretnej aplikacji) znajdzie się na swoim miejscu, robot osiąga zamierzony cel i musi być uważany za maszynę ukończoną. Integrator lub użytkownik staje się producentem maszyny i jest odpowiedzialny za czynności kontrolne związane z bezpieczeństwem, obejmujące m.in. nadanie znaku CE.

Jednym z najważniejszych punktów na drodze do osiągnięcia bezpiecznej aplikacji HRC jest przeprowadzenie analizy ryzyka zgodnie z normą PN-EN ISO 12100: 2012. Taka analiza ryzyka powinna obejmować zidentyfikowanie obowiązujących zharmonizowanych norm i przepisów, określenie ograniczeń maszyny, zidentyfikowanie wszystkich zagrożeń na każdym etapie cyklu eksploatacji maszyny, aktualne oszacowanie i ocenę ryzyka oraz zalecane sposoby redukcji ryzyka.

W aplikacjach z udziałem robotów wyzwaniem dla oceny ryzyka jest usunięcie granic pomiędzy obszarami działania ludzi i maszyn. W uzupełnieniu do zagrożeń generowanych przez robota konieczne jest rozważenie ruchów operatora. Jednak nie można ich zawsze obliczać w kategoriach prędkości, refleksu lub nagłego zbliżenia się innych osób.

Firma Pilz w zakresie zapewnienia bezpieczeństwa aplikacji HRC korzysta z wypracowanej metodologii obejmującej kilka kroków. Pierwszym z nich jest szczegółowa analiza ryzyka, na podstawie której tworzona jest "koncepcja bezpieczeństwa" oraz "projekt bezpieczeństwa" obejmujący dobór odpowiednich podzespołów bezpieczeństwa. Wyniki analizy ryzyka i koncepcji bezpieczeństwa wykorzystywane są do dokumentowania wybranych środków bezpieczeństwa w ocenie ryzyka i do wdrożenia ich podczas "implementacji systemów".

Kolejnym etapem jest "walidacja", podczas której ponownie badane są poprzednie etapy. Czy we właściwy sposób wdrożono środki ochrony? Czy koncepcja bezpieczeństwa została zaprojektowana prawidłowo w odniesieniu do systemu sterowania maszyną i czy wdrożono ją zgodnie z przepisami bezpieczeństwa? Walidacja ma zasadnicze znaczenie dla potwierdzenia faktu, że maszyna jest bezpieczna.

Lista kontrolna zamieszczona w normie PN-EN ISO 10218-2 dostarcza dodatkowych wytycznych dla aplikacji wykorzystujących roboty. Przez umieszczenie na produkcie znaku CE integrator ostatecznie potwierdza, że stanowisko zrobotyzowane spełnia wszystkie wymagania Dyrektywy Maszynowej 2006/42/ WE pod warunkiem, że robot używany jest zgodnie ze swoim przeznaczeniem.

WYBÓR ROBOTA ORAZ PODZESPOŁÓW BEZPIECZEŃSTWA

Fot. 3. Inteligentne czujniki, takie jak PSENcode firmy Pilz, mogą być wykorzystywane do ogólnego monitorowania położenia lub do monitorowania pozycji osłon, i wspomagają zarządzanie dostępem do stref niebezpiecznych

Na rynku dostępna jest szeroka gama systemów robotów, które mogą mieć wiele zastosowań. Mimo, że stanowią one podstawę do stworzenia bezpiecznego stanowiska zrobotyzowanego, wdrożenie aplikacji HRC wymaga przeprowadzenia dodatkowej oceny ryzyka oraz implementacji komponentów bezpieczeństwa.

Reakcji systemu bezpieczeństwa nie powinny wyzwalać proste relacje logiczne, lecz złożone stany lub wyniki skomplikowanych obliczeń, na które musi odpowiednio zareagować funkcja bezpieczeństwa. Całkowite wyłączenie zasilania systemu należy traktować jako ostateczność.

W przyszłości potrzebować będziemy systemów bezpieczeństwa o znacznie wyższej inteligencji, które pozwolą zaprojektować w sposób bezpieczny stanowisko zrobotyzowane nawet bez stosowania osłon. Systemy te mogą być częścią rzeczywistego systemu sterowania robotami, na przykład do obliczania ruchów robotów.

Umożliwia to wcześniejsze przeliczenie ścieżki przemieszczania ramienia robota. Jednak w wielu przypadkach tego typu, funkcje ruchu nie wystarczą do osiągnięcia celu związanego z bezpieczeństwem. Często występować mogą kombinacje obejmujące ochronę pola sąsiadującego (na przykład czujniki dotykowe lub czujniki podczerwieni na ramieniu robota), środki ochrony indywidualnej (okulary ochronne i odzież ochronna) oraz czujniki do monitorowania strefy pracy robota.

Koncepcje bezpieczeństwa dynamicznego wymagają, aby czujniki były zdolne do oceny zdarzeń z użyciem jednoznacznej skali. Muszą one na przykład mieć możliwość rozróżnienia pomiędzy sytuacją, gdy osoba znajduje się w promieniu potencjalnego działania urządzenia w przypadku jego ruchu zagrażającego bezpieczeństwu (w strefie ostrzegawczej) a sytuacją, w której osoba ta wkroczyła do strefy o zwiększonych wymaganiach bezpieczeństwa (strefy detekcji). Musi być możliwa dynamiczna regulacja tych stref, a także śledzenie ruchów na przykład maszyny lub robota. System kamer bezpieczeństwa SafetyEYE, firmy Pilz, umożliwia monitorowanie strefy ostrzegawczej i strefy wykrywania w 3 wymiarach.

Zintegrowanie technologii czujników, sterowania i aktuatorów stwarza nowe możliwości dotyczące planowania cykli procesów dynamicznych i obszarów roboczych, w których będą bezpiecznie współpracować pracować człowiek i robot.

PODSUMOWANIE

Wzajemna współpraca człowieka i robota w coraz większym stopniu wymaga wykorzystywania nowych technologii i sposobów rozwiązywania gwarantujących ich bezpieczną współpracę. Praktycznie nie ma dwóch identycznych aplikacji. Bezpieczną aplikację HRC można uzyskać pod warunkiem wdrożenia koncepcji bezpieczeństwa wykorzystującej prawidłowy wybór robota i jego funkcji bezpieczeństwa w połączeniu z inteligentnymi podzespołami.

Bezpieczeństwo pełni kluczową rolę w tego typu aplikacjach. Oczekiwania przemysłu dotyczące dostarczania robotów o dużej mocy na potrzeby aplikacji HRC będzie w przyszłości wyzwaniem w zderzeniu z koniecznością spełnienia specyfikacji określonych przez normy w celu zapewnienia bezpieczeństwa funkcjonalnego.

Pilz Polska Sp. z o.o.

www.pilz.com/pl-PL