System wizyjny visionPowerbox

| Prezentacje firmowe ArtykułyZwiększenie wydajności produkcji przy zachowaniu wysokiej jakości wyrobów to główne zadanie, przed jakim staje każde przedsiębiorstwo. Stale rosnące w tym zakresie wymagania klientów wymogły na producentach stosowanie środków i metod pozwalających na kontrolę tych cech detali, których detekcja z wykorzystaniem standardowych rozwiązań jest wręcz niemożliwa. Takie możliwości dają systemy oparte na detekcji wizyjnej. W artykule opisano praktyczny przykład wykorzystania wszystkich zalet, jakie daje połączenie systemu wizyjnego i robota przemysłowego.

CELE MODERNIZACJI

Powodami modernizacji było osiągnięcie następujących celów:

- skrócenie czasu przezbrajania oraz serii produkcyjnej,

- uzyskanie wyższego współczynnika OEE (Overall Equipment Eff ectiveness),

- zwiększenie powtarzalności procesu (jako wymóg utrzymania wymaganej jakości),

- zapewnienie możliwości produkcji większego asortymentu wyrobów,

- szybkie i stosunkowo proste uruchamianie produkcji nowych detali.

W ramach opisywanego wdrożenia wykonano modernizację stanowiska maszyny obróbczej z wykorzystaniem systemu wizyjnego oraz robota. Tworzenie aplikacji podzielono na dwa etapy.

Pierwsze zadanie obejmowało remont kapitalny maszyny w zakresie jednostek obróbczych, wymiany sterowania nimi, wymiany układu hydraulicznego i przystosowania do pracy z robotem przemysłowym.

Drugie zadanie miało na celu wdrożenie zrobotyzowanego systemu do automatyzacji podawania detali do maszyny obróbczej z systemem detekcji wizyjnej.

WYKONANIE WDROŻENIA

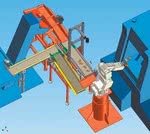

Modernizacja maszyny obróbczej oraz integracja robota z systemem wizyjnym została wykonana przez firmę Carlift Service Sp. z o.o. z Ostrowa Wielkopolskiego. Po zebraniu założeń aplikacji wytypowano następujące elementy systemu:

- sterownik GE Fanuc Versa Max Micro do sterowania stanowiskiem obróbczym (wyposażony w wejścia/ wyjścia dyskretne, Ethernet oraz panel operatorski QuickPanel View 6”),

- robot przemysłowy K awasaki FS006 z kontrolerem FD71,

- system wizyjny visionPowerbox firmy Leuze electronic, której przedstawicielem w Polsce jest firma Balluff Sp. z o.o.

Po określeniu wymaganej dokładności detekcji system wyposażono

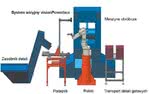

DZIAŁANIE APLIKACJI

Praca aplikacji polega na automatycznym podaniu detalu z zasobnika przez transporter w pole pracy systemu wizyjnego. Po wykonaniu zdjęcia wyznaczane są punkty charakterystyczne detalu. Informację o ich pozycji i orientacji są przesyłane do robota z wykorzystaniem interfejsu Ethernet TCP/IP. Wstępna kalibracja obrazu pozwala na przesłanie współrzędnych zorientowanych w układzie współrzędnych robota.

Po spełnieniu warunków brzegowych, robot pobiera detal i umiejscawia go w gnieździe obróbczym. Przed tą operacją następuje odebranie wcześniej przetworzonego detalu i przekazanie go do transportu detali gotowych.

Aplikacja sterująca jednostkami maszyny obróbczej oparta jest na sterowniku PLC GE Fanuc Versa Max i zarządza aplikacją, komunikując się pomiędzy urządzeniami z wykorzystaniem sieci Ethernet. Program nadzoruje pracę maszyny, uruchamiając w odpowiedniej kolejności jednostki i napędy frezerskie wiercące lub gwintujące. Panel operatorski, oprócz funkcji informacyjnej, steruje też aktywacją i dezaktywacją jednostek obróbczych. Wykorzystane wraz z nim oprogramowanie w przejrzysty i łatwy sposób umożliwia ich wybór i sterowanie pracą.

Omawiana aplikacja została wykonana pod kątem szybkiego przezbrajania pod produkcję nowych detali oraz, dzięki elastyczności systemu wizyjnego, udostępnia narzędzia umożliwiające łatwe wprowadzanie nowych wyrobów.

OSIĄGNIĘTE REZULTATY

Zastosowanie w aplikacji systemu wizyjnego visionPowerbox firmy Leuze electronic pozwoliło na zautomatyzowanie procesu podawania detalu do maszyny obróbczej. Bezobsługowość tej operacji ma główny wpływ na wzrost powtarzalności i wydajności procesu, przy zachowaniu wysokiej jakości wyrobów. Jest to doskonały przykład uzasadniający wykorzystanie elementów wizyjnych w zastosowaniach przemysłowych. Na skutek wykonanego wdrożenia uzyskano korzyści takie jak:

- skrócenie czasu przezbrojenia oraz serii produkcyjnej,

- uzyskanie wyższego współczynnika OEE głównie przez zwiększenie niezawodności maszyny,

- zwiększenie mocy produkcyjnych oraz ich pełniejsze wykorzystanie,

- łatwiejsze uruchomienie produkcji nowych detali,

- zmniejszenie zapasów magazynowych przy jednoczesnym zwiększeniu niezawodności dostaw,

- obniżenie kosztów jednostkowych,

- polepszenie wizerunku firmy w oczach klientów.

Paweł Ulichnowski

Dyrektor Działu Rozwoju firmy Carlift Service Sp. z o.o.

Wojciech Roczon

Produkt Manager Balluff Sp. z o.o.