Ekstremalnie szybkie, nadzwyczaj precyzyjne i elastyczne – serwonapędy B&R ACOPOS

| Prezentacje firmowe ArtykułyWśród rozwiązań napędowych dostępnych na rynku dominują systemy zamknięte o zdefiniowanej funkcjonalności, na którą użytkownik nie ma wpływu. W tego typu układach wszelkie niestandardowe rozwiązania aplikacyjne muszą być realizowane po stronie sterowania nadrzędnego. Firma B&R postanowiła zmienić to tradycyjne podejście do techniki napędowej poprzez częściowe otwarcie systemu operacyjnego stosowanego w napędach oraz udostępnienie wyspecjalizowanych bloków funkcyjnych implementowanych przez użytkownika.

Dzięki powyższemu użytkownik ma możliwość optymalnego wykorzystania wydajnego procesora DSP Sharc występującego w urządzeniach B&R. Pozwala to na realizację złożonych algorytmów bezpośrednio w napędzie, upraszcza nadrzędny system sterowania.

BLOKI FUNKCYJNE W ACOPOS

System operacyjny serwonapędów B&R ACOPOS składa się z jednostek funkcyjnych o zdefiniowanych strukturach. Przykładami takich jednostek są: regulator prądu, prędkości, pozycji czy generator wartości zadanej. W tym przypadku użytkownik nie ma możliwości zmiany struktury jednostek, może natomiast definiować niektóre ich wejścia i wyjścia. Oprócz tego może tworzyć własne algorytmy o dowolnych strukturach, wykorzystując opracowane przez B&R specjalizowane bloki funkcyjne. Użytkownik ma do dyspozycji 18 rodzajów bloków funkcyjnych, przy czym jednocześnie może być użytych do 8 bloków danego rodzaju (w sumie do dyspozycji mamy 144 bloki). Czas cyklu wywoływania bloków funkcyjnych jest synchroniczny do cyklu regulatora pozycji (tj. 400μs).

PRZEŁĄCZANIE ENKODERÓW „W LOCIE”

Pierwszym z przykładowych zastosowań bloków funkcyjnych ACOPOS jest przełączanie enkoderów „w locie”. Napęd B&R ACOPOS ma dwa tryby pracy:

- z jednym enkoderem zamontowanym na silniku (pętle regulacji prądowej, prędkościowej i położeniowej korzystają wtedy z wewnętrznego enkodera silnika),

- z dwoma enkoderami (pętla regulacji prądowej i prędkościowej korzysta z wewnętrznego enkodera silnika, natomiast pętla regulacji położeniowej z zewnętrznego enkodera zamontowanego bezpośrednio na obciążeniu). Pozwala to na uniknięcie błędów położenia wynikających z luzów przekładni, poślizgu, itp.

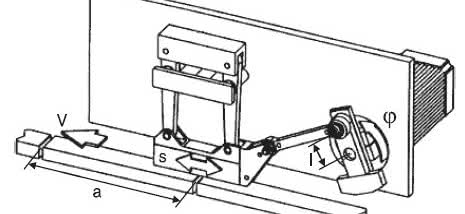

Przykładem aplikacji może być zadanie cięcia desek na wymiar. W występującej tu fazie transportu potencjalny poślizg deski nie ma wpływu na parametry procesu, natomiast jest konieczny do wyeliminowania w fazie cięcia. W pierwszej fazie serwonapęd uwzględnia wyłącznie enkoder wewnętrzny silnika. W drugiej fazie deska zostaje dociśnięta rolką z zamontowanym zewnętrznym enkoderem. W momencie gdy istnieje pewność, że deska jest prawidłowo dociskana (co sygnalizuje czujnik deski), następuje przełączenie serwonapędu w czasie 400μs na tryb pracy dwuenkoderowy, co eliminuje powstawanie błędów pozycji na skutek poślizgu rolki napędzającej. Wykorzystane bloki funkcyjne to:

- EVWR-0 (przełączenie na pracę 2-enkoderową po pojawieniu się zbocza narastającego czujnika deski),

- EVWR-1 (przełączenie na pracę 1-enkoderową po pojawieniu się zbocza opadającego czujnika deski).

IMPLEMENTACJA MECHANIZMU KOLANOWEGO

W aplikacjach wymagających dużej siły docisku - np. we wtryskarkach, maszynach do termoformowania i rozdmuchiwarkach PET, stosuje się serwonapędy w połączeniu z mechanizmem kolanowym. Zaletą tego rozwiązania jest duża siła docisku przy zastosowaniu małego momentu silnika, wadą natomiast nieliniowa zależność pomiędzy kątem obrotu silnika i położeniem obciążenia.

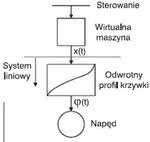

Zaimplementowanie matematycznego opisu mechanizmu kolanowego w serwonapędzie B&R umożliwia bezpośrednie odwoływanie się do pozycji obciążenia, a także definiowanie jego profilu prędkości. Przykładową aplikację przedstawiono na rysunkach 3 i 4.

W tego typu zastosowaniu należy wyznaczyć zależność pomiędzy pozycją obciążenia x a kątem φ napędu: Funkcja ładowana występuje w postaci wielomianów maksymalnie 6. rzędu. Napęd jest synchronizowany do wirtualnej osi według załadowanej funkcji φ(x). Parametry ruchu osi wirtualnej odpowiadają wymaganym parametrom ruchu obciążenia.

KOREKCJA ZNACZNIKA FOLII

W maszynach pakujących czy drukarskich jest to podstawowe zadanie należące do serwonapędu realizującego posuw folii lub papieru. Sygnał czujnika znacznika jest podany na szybkie wejście trigger (50μs) w serwonapędzie. Do zapisania wartości aktualnej pozycji w momencie przyjścia sygnału z czujnika służy blok funkcyjny latch. Można w nim zdefiniować:

- parametr, który ma być zatrzaskiwany (pozycja enkodera silnika lub enkodera zewnętrznego, pozycje z innych napędów, wyjścia z innych bloku funkcyjnych itp.),

- zdarzenie powodujące zatrzaśnięcie pozycji (sygnał z wejścia cyfrowego, pozycja przesłana przez sieć, wyjście z innego bloku funkcyjnego itp.),

- minimalną i maksymalną szerokość impulsu (sygnały spoza zakresu są ignorowane),

- kompensację czasu opóźnienia czujnika,

- okno, czyli zakres pozycji, w których jest spodziewany sygnał z czujnika (ma to zastosowanie w foliach z kolorowym nadrukiem, mogących wprowadzać fałszywe sygnały),

- zdefiniowane okno jest powielane co zadany interwał, przy czym istnieje możliwość korekcji pozycji okna od miejsca wystąpienia ostatniego sygnału z ograniczeniem maksymalnej korekcji.

Blok funkcyjny latch jako swoje wyjścia udostępnia:

- status informujący o wystąpieniu impulsu,

- szerokość ostatniego impulsu,

- zatrzaśniętą wartość,

- odchyłkę od spodziewanego wystąpienia znacznika,

- licznik błędnych impulsów.

W celu dokonania korekcji można skierować odchyłkę z bloku latch poprzez blok MPGEN eliminujący skokowe zmiany wartości na element addytywny osi master.

PODSUMOWANIE

Bloki funkcyjne ACOPOS gwarantują dużą elastyczność przy programowaniu nawet najbardziej skomplikowanych zagadnień techniki napędowej, co skutkuje szybkim tworzeniem efektywnych rozwiązań aplikacyjnych. W artykule przedstawiono tylko kilka ich przykładowych zastosowań. Więcej informacji można znaleźć u przedstawicieli firmy B&R, którzy są do Państwa dyspozycji.

B&R Automatyka Przemysłowa Sp. z o.o.

ul. Strzeszyńska 33

60-479 Poznań

tel. 61 846 05 00

faks 61 846 05 08

office.pl@br-automation.com

www.br-automation.com