Wydajny panel HMI do pracy w systemie centrowania w produkcji rur plastikowych

| Prezentacje firmowe ArtykułyJednym z kluczowych zagadnień podczas produkcji rur plastikowych jest zapewnienie równej grubości ścianek na całej ich długości. Firma iNOEX, lider wśród dostawców urządzeń technologicznych dla branży tworzyw sztucznych, opracowała ultradźwiękowy system pomiarowy pozwalający na szybkie i automatyczne centrowanie rur o dużych średnicach i małych grubościach ścianek. Jego wykorzystanie zapewnia skrócenie czasu produkcji i zredukowanie ilości powstających odpadów materiałowych. Stając przed wyborem panelu HMI odpowiedniego do opracowywanego rozwiązania, inżynierowie iNOEX poszukiwali urządzenia bezwentylatorowego, wydajnego i cechującego się wysokim stopniem ochrony. Do aplikacji wybrany został panel Nano Client firmy Kontron, który bazuje na procesorze Intel Atom i cechuje się możliwością pracy w niesprzyjających warunkach środowiskowych.

SPOSOBY NA PLASTIKI

W procesie produkcji rur z tworzyw sztucznych o dużych średnicach granulat lub proszek jest roztapiany w wytłaczarce, a następnie pod ciśnieniem wtłaczany do jej głowicy. Czas produkcji rury w zależności od jej średnicy wynosić może tylko kilka metrów na minutę, a długość produkowanych rur sięga 60 metrów.

W standardowych systemach produkcyjnych nie ma zazwyczaj możliwości wykonywania pomiarów grubości ścianek rur jeszcze podczas ich wytwarzania w komorze wytłaczarki. Możliwe jest to dopiero po zakończeniu wytwarzania i ochłodzeniu rury. Wtedy również dokonuje się koniecznych poprawek w ustawieniach, tak aby zapewnić jak najlepszą współosiowość rury. W ten sposób przebiegający proces jest czasochłonny i wiąże się ze zwiększonym zużyciem materiału, gdyż obsługa nie ma pewności co do poprawności dokonanych ustawień aż do czasu dokonania pomiarów rury wyprodukowanej po wprowadzonych poprawkach.

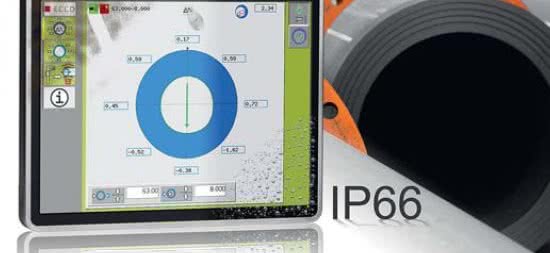

Zmieniło się to po zaoferowaniu przez iNOEX nowego systemu centrującego Ecco. Stosowany on może być do produkcji rur wykonywanych z materiałów takich jak PE, PP oraz PVC, o średnicach od 90mm i grubościach ścianek od 1,8 do 120mm. System może być montowany zarówno na oferowanym przez iNOEX urządzeniu kalibracyjnym Maxfl exx, jak też dowolnym innym posiadanym przez klienta. Pomiary dokonywane są automatycznie, bez konieczności sprawowania nadzoru przez operatora. Rozkład grubości ścianek wyświetlany jest na 10-calowym monitorze.

Zastosowany system pozwala na szybkie i dokładne dokonanie nastaw w przypadku konieczności skompensowania grubości wytwarzanych rur. Dzięki temu produkt jest precyzyjnie wycentrowany już po kilku wyprodukowanych metrach, gwarantując, że dalsza jego produkcja odbywa się zgodnie z wymaganymi parametrami. Możliwość szybkiego rozruchu podczas wytwarzania nowej partii i zredukowanie związanych z tym odpadów materiałowych pozwoliły znacznie obniżyć koszty produkcji, a wydatek na zastosowany system pomiarów ultradźwiękowych zwrócił się już po kilku miesiącach.

PANEL Z JĘZYKIEM JAVA I PLASTIKOWA LAWA

Wykorzystując system pomiarowy iNOEX, można zapewnić szybkie

centrowanie w systemie produkującym rury o dużych średnicach i małych

grubościach ścianek

Tworząc omawianą aplikację, firma iNOEX poszukiwała odpornego i jednocześnie atrakcyjnego cenowo panelu HMI. Konieczne było również, aby mógł on bezawaryjnie pracować przez długi okres w typowym środowisku produkcyjnym. Dodatkowo wymóg co do zachowania odpowiedniej czytelności z różnych odległości spowodował, że postawiono na przekątną monitora wynoszącą 10’’. Ponieważ dane transmitowane z wykorzystanych czujników ultradźwiękowych musiały być logowane i przechowywane centralnie w panelu, zastosowane urządzenie wspierać musiało także pracę pod kontrolą systemu Linux i obsługiwać język Java.

SZYBKIE WDROŻENIE I ATRAKCYJNA CENA

Mając na względzie wymienione wymagania, inżynierowie z iNOEX wybrali urządzenie Nano Client firmy Kontron, które zaczęto wdrażać w nowym systemie centrowania Ecco jeszcze na etapie, gdy był on opracowywany przez Kontrona. Od czasu wprowadzenia wiosną 2009 roku układów Intel Atom wiedzieliśmy, że chcemy mieć tego typu procesory - komentuje Martin Deters, dyrektor techniczny w iNOEX. - Szukaliśmy dostawcy, który mógłby szybko i profesjonalnie wdrożyć do produkcji odpowiednie rozwiązania - dodaje. Wymagania te spełniła firma Kontron, która oferuje szerokie portfolio urządzeń i płyt komputerowych oraz jest członkiem Intel Embedded Alliance.

Produkt Kontrona okazał się również atrakcyjny pod względem cenowym. Stało się to możliwe dzięki efektywnemu procesowi rozwoju urządzenia, globalnej pozycji firmy, a przede wszystkim możliwości wysokoseryjnej i efektywnej kosztowo produkcji podzespołów w fabryce w Malezji. Należy jednak zaznaczyć, że rozwój i montaż urządzeń dla klientów europejskich odbywa się w Europie. Omawiany komputer panelowy wyprodukowany został w Niemczech, co dodatkowo ułatwiło logistykę ze względu na tę samą lokalizację klienta.

WYDAJNOŚĆ PROCESORÓW ATOM

Sercem rozwiązania jest Intel Atom. Cechuje się on dużą wydajnością obliczeniową i jednocześnie bardzo niskim poborem energii, co sprawia, że doskonale sprawdza się m.in. w aplikacjach takich jak sterowanie pracą komputera panelowego. Ponieważ CPU charakteryzuje się bardzo małą emisją ciepła, może on wydajnie pracować w systemach zamkniętych. Pozwala to na tworzenie znacznie bardziej kompaktowych rozwiązań o niewielkich grubościach całkowitych obudowy.

Dzięki powyższym cechom nowe procesory zapewniają w zastosowaniach HMI szereg korzyści w porównaniu z poprzednimi generacjami układów x86. Jednocześnie argumenty, które dotychczas przemawiały za wyborem do tych produktów procesorów RISC - ich wydajność czy relatywnie niska cena - świadczą obecnie za nowymi układami Intela. Z tych powodów inżynierom wymagającym możliwości większych niż te oferowane przez układy RISC, a jednocześnie chcącym zachować optymalny stosunek możliwości do ceny, doradza się korzystanie z HMI oraz komputerów panelowych bazujących na układach Atom.

SZCZEGÓŁY TECHNICZNE ROZWIĄZANIA

iNOEX wykorzystuje obecnie 10-calowe wersje paneli Kontron Nano Client, które wyposażone są w wykonany w technologii 45nm procesor Intel Atom Z5xx ze zintegrowanym kontrolerem US15W. Procesor taktowany jest z częstotliwością 1,6GHz, a w urządzeniu wykorzystane może być do 1024MB wlutowanej pamięci RAM. Tak wykonany system gwarantuje, że Nano Client wykorzystać można do wymagających obliczeniowo wizualizacji.

Urządzenie ma najpopularniejsze obecnie w aplikacjach HMI i terminalach interfejsy sieciowe - 1 × Gigabit Ethernet oraz 1 × USB 2.0. Istotnym jego wyróżnikiem, w szczególności w przypadku omawianego zastosowania, jest użycie pamięci Compact Flash do przechowywania danych. Dzięki temu panel nie zawiera żadnych ruchomych części, zapewniając doskonałą odporność na wstrząsy i wibracje. Dopełnieniem puli standardowych cech jest możliwość zasilania napięciem 24 VDC.

Martin DetersiNOEX Tworząc aplikację, szukaliśmy dostawcy, który regularnie i szybko wprowadza na rynek rozwiązania bazujące na nowych procesorach. Traktowaliśmy to jako gwarancję wczesnej dostępności paneli z procesorami Atom, a także dojrzałości oferowanych konstrukcji. Wymagania te spełniał Kontron, przez co współpraca z nim była dla nas naturalnym wyborem podczas opracowywania aplikacji. |

Od marca 2009 roku w ramach rodziny Nano Client dostępna jest 15-calowa wersja produktu, natomiast urządzenie o przekątnej ekranu 10,4’’ oferowane jest od listopada zeszłego roku. Obydwie wersje w standardzie wspierają takie systemy operacyjne jak: Windows CE, Windows XP Embedded oraz Linux, a także protokoły: HTTP, XML, RDP ( Remote Desktop Protocol) i inne.

CZY OPŁACA SIĘ KORZYSTAĆ Z KOMPLETNEGO PC JEDYNIE DO WIZUALIZACJI?

Wraz z tym jak na rynku pojawiły się „niskobudżetowe” procesory z rodziny x86, użycie kompletnego komputera panelowego do celów wizualizacji staje się coraz popularniejsze. Motywacją do tego jest elastyczna architektura, dostępność popularnych interfejsów, a także możliwość korzystania z innowacyjnego oprogramowania, które szybko rozwija się w obszarze HMI. Z tych powodów firmom, które chcą uzyskać najwyższe standardy w zakresie wizualizacji, a jednocześnie mieć stały dostęp do najnowszych rozwiązań sprzętowo- programowych, poleca się wybór otwartej platformy x86.

Wraz z tym jak na rynku pojawiły się „niskobudżetowe” procesory z rodziny x86, użycie kompletnego komputera panelowego do celów wizualizacji staje się coraz popularniejsze. Motywacją do tego jest elastyczna architektura, dostępność popularnych interfejsów, a także możliwość korzystania z innowacyjnego oprogramowania, które szybko rozwija się w obszarze HMI. Z tych powodów firmom, które chcą uzyskać najwyższe standardy w zakresie wizualizacji, a jednocześnie mieć stały dostęp do najnowszych rozwiązań sprzętowo- programowych, poleca się wybór otwartej platformy x86.

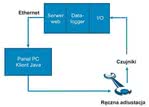

W przypadku opisywanego rozwiązania iNOEX wraz z urządzeniem użyte zostało otwarte oprogramowanie - Linux, a także skorzystano z aplikacji w języku Java. Wykorzystany w systemie interfejs ethernetowy zapewnia łatwość implementacji i użycia panelu jako centralnego serwera danych, a jednocześnie urządzenia do wizualizacji. Tak wykonany, modułowy system cechuje się łatwością przyszłej rozbudowy, a także modyfikacji dzięki otwartości i standaryzowanym interfejsom. Gwarantuje on też długi czas dostępności części zamiennych.

Kontron

tel. 22 389 84 50

pl.kontron.com