Modernizacja tokarki kłowej

| Prezentacje firmowe ArtykułyCelem modernizacji tokarki kłowej SUT160 było zwiększenie niezawodności działania maszyny, poprawa dokładności wykonywanych prac tokarskich oraz oszczędność energii elektrycznej. Zadanie wdrożeniowe zostało zrealizowane przez firmę Aniro Grupa Handlowa z wykorzystaniem urządzeń koreańskiej firmy LSIS oraz napędów DC firmy Parker.

Konieczność modernizacji tokarki kłowej SUT160 wynikała z kilku powodów. Pierwszym powodem było przeprowadzenie remontu istniejącej zniszczonej instalacji elektrycznej, drugim - eliminacja przestarzałych i uciążliwych w eksploatacji napędów prądu stałego. Kolejnym powodem była eliminacja wyeksploatowanych i zawodnych układów sterowania.

STAN MASZYNY PRZED MODERNIZACJĄ

Podstawowymi elementami wykonawczymi tokarki kłowej są trzy silniki DC - jeden odpowiedzialny za obrót wrzeciona, drugi odpowiedzialny za przesuw osi suportu wzdłuż, a trzeci w poprzek obrabianego materiału. Do sterowania tymi sinikami wykorzystywano przestarzałe i zawodne układy Leonarda i amplidyny. Dokładność pomiaru przesunięć osi suportu była mała, wynikająca z zastosowania przestarzałego układu pomiarowego opartego na selsynach. Do sterowania maszyną używane były wyeksploatowane i zawodne panele lampowe. Dodatkowo instalacja elektryczna maszyny była zniszczona i wymagała wymiany.

WYBÓR ELEMENTÓW I OCZEKIWANIA ZWIĄZANE Z MODERNIZACJĄ MASZYNY

Modernizacja zakładała wymianę wszystkich przestarzałych i wadliwych elementów na urządzenia nowoczesne i energooszczędne. Istniejące układy Leonarda i amplidyny zastąpione zostały napędami DC firmy Parker serii DC590+ pracującymi ze sprzężeniem enkoderowym. Istniejące lampowe urządzenia sterujące zostały wymienione na sterownik PLC firmy LSIS wraz z dotykowym panelem operatorskim HMI oraz niezbędne, stosowane obecnie przyciski i elementy sygnalizacyjne.

W ramach modernizacji wymieniono również istniejące układy pomiarowe przesunięć. Przestarzałe układy oparte na selsynach wymieniono na nowoczesne i precyzyjne układy pomiarowe oparte na liniałach magnetycznych. Po modernizacji maszyny oczekiwano zwiększenie niezawodności pracy, poprawy dokładności wykonywanych prac tokarskich oraz oszczędności energii elektrycznej.

REALIZACJA ZADANIA

W ramach wdrożenia dostarczono nowe szafy sterujące. Układ sterowania zabudowany został w dwóch szafach Rittal o wymiarach 2000×1200×500 mm. W szafach oprócz sterownika PLC oraz nowych napędów DC znalazły się nowe zabezpieczenia nadprądowo-zwarciowe oraz cały wymagany osprzęt sterowniczy (styczniki, przekaźniki) dla wszystkich silników prądu przemiennego i stałego, dla zaworów, sprzęgieł i hamulców. Szafy sterownicze wyposażone zostały w wentylację w celu zapewnienia odpowiedniego poziomu temperatury dla napędów i pozostałych urządzeń w nich zamontowanych.

Do sterowania pracą maszyny zastosowano sterownik serii XGB - XBC-DR64H koreańskiej firmy LSIS. Do sterownika dołączone zostały dodatkowe karty wejść/wyjść cyfrowych i analogowych - wejścia cyfrowe XBE-DC32A - 5 sztuk, wyjścia cyfrowe XBE-TP32A - 3 sztuki, wejścia analogowe XBF-AD08A oraz wyjścia analogowe prądowe XBF-DC04A. Łącznie sterownik PLC ma 192 wejścia cyfrowe, 96 wyjścia tranzystorowe PNP, 32 wyjścia przekaźnikowe, 8 wejść analogowych oraz 4 wyjścia analogowe prądowe. Tak duża liczba wejść/wyjść wynikała z dużej liczbą czujników oraz dodatkowych urządzeń wykonawczych zamontowanych na maszynie.

Do sterowania silnikami obrotu wrzeciona i posuwu osi suportu zastosowano napędy DC firmy Parker serii DC590+. Napędy pracowały ze sprzężeniem zwrotnym enkoderowym. Zastosowanie enkoderów zamontowanych na silnikach DC zapewniło zwiększenie dokładności obrotów silników oraz stabilne obroty silników w całym zakresie prędkości. Użycie sprzężenia enkoderowego miało kluczowe znaczenie dla dokładności pracy maszyny. Prawidłowa praca maszyny wymagała synchronicznej pracy silników obrotu wrzeciona i posuwu osi suportu. Dzięki zastosowaniu sprzężenia enkoderowego możliwe było reagowanie na zmianę prędkości jednego silnika i odpowiednie dostosowanie prędkości drugiego silnika, tak aby zachować dokładność obrabiania detalu.

Fot. 4. Widok szafy sterowniczej z zamontowanymi elementami zabezpieczającymi oraz z listwą zaciskową wejść i wyjść

Oprócz silników wrzeciona i posuwów do wysterowania w maszynie były dodatkowe silniki: silnik transportera wiórów - 2 sztuki, pompa smarowania, pompa smarowania lunety, wentylator chłodzący, pompa główna, pompa chłodnicy, silnik posuwu konika, silnik wysuwu pinoli, pompa smarowania konika i zacisków.

Prędkość obrotowa wrzeciona zależała od przełożenia mechanicznego. Do dyspozycji były trzy zakresy przełożeń mechanicznych. Potwierdzenie zaskoczenia zakresu mechanicznego dawało możliwość uruchomienia stałych obrotów wrzeciona. W przypadku gdyby układ nie zasprzęglił się automatycznie, operator miał możliwość ręcznego zasprzęglenia układu. W tym celu należało przytrzymać przycisk pracy tzw. impulsem - obroty wrzeciona zostawały załączone na czas przyciśnięcia przycisku, umożliwiając zasprzęglenie układu.

Prędkość posuwu wzdłużnego suportu determinowana była przez prędkość obrotową wrzeciona. Silnik posuwu wzdłużnego suportu pracuje synchronicznie do prędkości obrotowej wrzeciona. Zmiana prędkości wrzeciona powoduje zmianę prędkości posuwu. Im prędkość obrotowa wrzeciona była większa, tym większa była prędkość posuwu suportu.

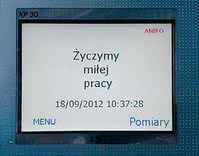

W ramach wymiany przestarzałego układu sterowania dodano dotykowy panel operatorski HMI. Panel spełniał kilka funkcji. Pierwszą z nich było wyświetlanie wszystkich błędów występujących na maszynie. Drugą funkcją było wyświetlanie aktualnych pozycji posuwów. Na panelu wizualizowane były również wszystkie czujniki rozmieszczone na maszynie. Wizualizacja wszystkich czujników poprawiła diagnostykę maszyny oraz umożliwiała śledzenie aktualnego stanu maszyny.

Fot. 5. Widok szafy sterowniczej z zamontowanymi elementami zabezpieczającymi oraz z listwą zaciskową wejść i wyjść

Ważną funkcją zastosowaną w sterowaniu maszyną jest analiza awarii. Założone zostały dwa priorytety awarii: niski i wysoki. Zachowanie maszyny w momencie wystąpienia awarii jest zależne od priorytetu awarii. Podział alarmów na dwie kategorie jest niezbędny w przypadku obrabiania detalu, który jest bardzo drogi. Zatrzymanie maszyny w trakcie obrabiania może spowodować powstanie uszkodzenia detalu w wyniku niekontrolowanego ruchu noża.

Uszkodzony detal nadaje się do wyrzucenia. Zatrzymanie pracy musi być powodowane jedynie najistotniejszymi alarmami. Wystąpienie mniej istotnych alarmów, takich jak np. awaria smarowania, powoduje mruganie lampki awarii, bez zatrzymywania pracy maszyny. Zatrzymanie maszyny w momencie awarii blokuje ponowne uruchomienie pracy do momentu usunięcia awarii przez operatora. Automatyczne zatrzymanie maszyny nastąpi zawsze w przypadku awarii napędu wrzeciona lub posuwu podłużnego i poprzecznego.

TESTY OBIEKTOWE I PODSUMOWANIE

Po modernizacji przeprowadzono testy funkcjonowania tokarki kłowej SUT160. Testy wykazały poprawność wykonania modernizacji. Spełnione zostały założenia projektowe dotyczące wydajności oraz dokładności pracy maszyny.

Opisana aplikacja została wykonana w oparciu o produkty koreańskiej firmy LSIS oraz firmy Parker. Przeprowadzone testy obiektowe wykazały poprawność przyjętego układu sterowania. Obecnie maszyna działa bezawaryjnie od ponad pół roku. Klient jest zainteresowany modernizacją kolejnych maszyn w oparciu o system sterowania opisany w artykule.

Aniro Grupa Handlowa

www.aniro.pl