Czujniki ultradźwiękowe stają się standardowymi produktami

| Automaticon 2014 ArtykułyPrzemysłowe czujniki ultradźwiękowe przeznaczone do automatyzacji produkcji są dostępne na rynku od około 30 lat. Te duże i kosztowne urządzenia były początkowo używane tylko w wybranych dziedzinach, ale dzisiaj można je znaleźć w niemal każdym obszarze automatyki przemysłowej. Wraz z rozwojem czujników ultradźwiękowych znacząco zmniejszyły się ich rozmiary i spadła cena, a jednocześnie zwiększyły się ich możliwości - ten proces jeszcze się nie zakończył. Czujniki te mogą znajdować całkiem nowe zastosowania.

ZADANIA WYKONYWANE PRZEZ CZUJNIKI

Rys. 1. Podczas pomiaru w trakcie ruchu czujnik emituje pakiet impulsów ultradźwiękowych i mierzy czas, jaki upłynie do odebrania sygnału odbitego. Na tej podstawie oblicza następnie odległość od obiektu

Czujnik jest podzespołem rejestrującym określone właściwości fizyczne lub chemiczne w ujęciu jakościowym bądź ilościowym. W technologii automatyzacji czujniki wykorzystują sygnały do wykrywania stanu maszyn lub instalacji - sygnały te służą również jako zmienne wejściowe dla urządzeń sterujących. Czujniki są opisywane głównie na podstawie ich fizycznej zasady działania.

Czujniki indukcyjne reagują na zmiany pola elektromagnetycznego, a czujniki fotoelektryczne na zmiany promieniowania świetlnego. Czujniki ultradźwiękowe operują w mediach przewodzących (gazach, cieczach, materiałach stałych), wykorzystując fale akustyczne. Czujniki ultradźwiękowe są używane w automatyce przemysłowej głównie do pomiaru czasu rozchodzenia się i amplitudy impulsów akustycznych w powietrzu. W powszechnie używanej procedurze pomiaru czasu odbicia czujnik emituje pakiet impulsów ultradźwiękowych i mierzy czas, jaki upłynie do odebrania odbitego sygnału

|

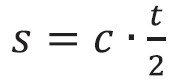

(rys. 1). Zwykle używany jest pojedynczy przetwornik ultradźwiękowy działający jako nadajnik i odbiornik. Odległość pomiędzy czujnikiem a obiektem generującym odbicie jest następnie obliczana na podstawie wzoru

|

(c: prędkość dźwięku, t: zmierzony czas). Można również spotkać czujniki z nadajnikiem i odbiornikiem wykorzystujące oddzielne przetworniki umieszczone w tej samej obudowie lub podłączone osobno w celu umożliwienia jednoczesnego używania czujników standardowych oraz czujników barierowych.

PRZETWORNIKI ULTRADŹWIĘKOWE

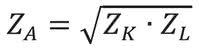

Głównym elementem czujnika ultradźwiękowego jest przetwornik. Obecnie w większości przypadków używane są wytrzymałe przetworniki zawierające układy piezoceramiczne służące do generowania drgań mechanicznych oraz warstwy dopasowania akustycznego. Warstwa dopasowania jest wymagana w celu dopasowania do siebie różniącej się znacząco impedancji akustycznej elementów piezoceramicznych i powietrza. W celu uzyskania najlepszego połączenia impedancja akustyczna warstwy dopasowania musi wynosić

|

(gdzie ZK - impedancja akustyczna elementu piezoceramicznego, ZL - impedancja akustyczna powietrza, Z = ρ ⋅ cM gdzie ρ - gęstość medium, cM - prędkość dźwięku w medium). W przeciwnym wypadku jedynie niewielka część energii akustycznej byłaby przekazywana do powietrza (podczas nadawania) lub odbierana (w trybie odbiornika), co spowodowałoby znaczący spadek zasięgu działania. Oprócz optymalnej adaptacji do warunków akustycznych ważne są również czynniki takie, jak duża stabilność mechaniczna, odporność na działanie substancji chemicznych, szeroki zakres temperatury roboczej, dobra izolacja akustyczna obudowy czujnika i niska cena. Doświadczenie w zakresie teorii penetracji fizycznej oraz praktycznych metod produkcyjnych to bardzo ważny aspekt, który przyczynił się do sukcesu czujników firmy Pepperl+Fuchs. Do najnowszych produktów należy przetwornik pokryty powłoką ze stali nierdzewnej i umożliwiający produkcję hermetycznych czujników ultradźwiękowych przeznaczonych do pomiaru odległości.

ZASADA DZIAŁANIA

Seria impulsów lub pojedynczy impuls umożliwiają uzyskanie wymaganej częstotliwości rezonansowej w trybie nadajnika dzięki użyciu napięcia rzędu kilkuset woltów w celu elektrycznej stymulacji opisanego przetwornika ultradźwiękowego. Czujnik przechodzi następnie w tryb odbiornika, w którym przetwornik działa jak mikrofon. Sygnał odbiornika o amplitudzie kilku miliwoltów jest wzmacniany, demodulowany i przesyłany do detektora progowego. Następnie na podstawie czasu trwania impulsu dźwiękowego obliczana jest odległość. Użycie tego samego przetwornika jako nadajnika i odbiornika oznacza, że przed samym czujnikiem występuje martwa strefa, w której wykrywanie nie jest możliwe. Różne metody sprzętowe oraz programowe umożliwiają znaczące zmniejszenie tej martwej strefy i zwiększenie odporności na zakłócenia.

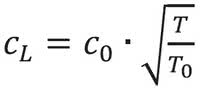

Ponieważ prędkość dźwięku w powietrzu, wyrażona wzorem

|

(gdzie c0 - prędkość dźwięku przy 0°C, tj. 331,5 m/s), T - temperatura w kelwinach, T0 - temperatura bezwzględna przy 0°C (273,15 K), zależy w dużym stopniu od temperatury, zmiana temperatury roboczej o 100 K powoduje zmianę odczytu o około 18%. Czujnik mierzy temperaturę i kompensuje odpowiednio odczyt w celu skutecznego wyeliminowania zakłóceń. Zapewnia to dokładność pomiaru większą niż 0,02 wartości końcowej w całym zakresie temperatury roboczej.

Używane są ultradźwięki o częstotliwości z zakresu od 40 kHz do niemal 1 MHz, ponieważ ze względu na znaczący wzrost tłumienia w przypadku wysokich częstotliwości możliwe jest uzyskanie tylko krótkiego zasięgu pomiarowego. Zakres wykrywania czujników wynosi od 100 mm do 10 m. Działanie czujników ultradźwiękowych jest względnie powolne, zwłaszcza w przypadku pomiaru większych odległości, ponieważ szybkość rozchodzenia się dźwięku w powietrzu jest 1000 razy mniejsza od prędkości światła. W przypadku obiektu znajdującego się w odległości 10 m czas obiegu sygnału dźwiękowego wynosi około 60 ms, co w zupełności wystarcza do wielu zastosowań.

Oprócz wymienionej najważniejszej roli przetworników ultradźwiękowych o charakterystyce działania urządzeń decyduje konstrukcja elementów sprzętowych oraz, przede wszystkim, sposób przetwarzania sygnałów przez mikrosterownik czujnika. W miejsce prostych 8-bitowych sterowników oferujących tylko podstawowe funkcje obecnie instaluje się niedrogie i zajmujące mało miejsca wydajne sterowniki 32-bitowe, które umożliwiają przetwarzanie skomplikowanych algorytmów w czasie rzeczywistym. Jako przykłady można wymienić możliwość regulacji szerokości stożka dźwiękowego oraz uzyskania bardzo dobrej dokładności w trudnych warunkach poprzez pomiar amplitudy echa (niezależnie od pomiaru czasu przebiegu impulsów). Nowe możliwości wykraczają poza bieżący zakres zastosowań czujników.

CHARAKTERYSTYKA I ZALETY UŻYTKOWE

Fot. 2. Czujniki ultradźwiękowe są używane w wielu dziedzinach - na przykład w poligrafii, instalacjach mobilnych, przy przeładunku materiałów, w branży opakowaniowej i w zakładach montażowych

W porównaniu z czujnikami fotoelektrycznymi wersje ultradźwiękowe są znacznie bardziej odporne na kurz i wilgoć. Nieznaczne uszkodzenia powierzchni przetwornika nie mają istotnego znaczenia ze względu na zasadę działania całego urządzenia. Nie trzeba chyba dodawać, że kolor czy stopień przezroczystości wykrywanych obiektów w żaden sposób nie wpływają na pomiar. Wytrzymałość czujników ultradźwiękowych jest porównywalna z wytrzymałością czujników indukcyjnych, ale oferowany zakres pomiarowy jest ponad 100 razy większy. Między tymi dwiema konstrukcjami istnieje również wiele podobieństw. Cylindryczne czujniki ultradźwiękowe mogą mieć małe rozmiary, nawet M12, a modele prostopadłościenne są obecnie standardowo używane w obudowach typowych dla przełączników zbliżeniowych lub czujników fotoelektrycznych. Dostępne są również wersje przystosowane do wymagań specjalnych, np. do pomiaru poziomu napełnienia.

Powszechnie spotykane są czujniki z cyfrowymi wyjściami kluczowania lub analogowym wyjściem prądowym 4-20 mA. Dostępne są jednak również czujniki z wyjściem przekaźnikowym 253 VAC. Większość czujników udostępnia funkcję uczenia lub parametryzacji przy użyciu odpowiedniego interfejsu, co umożliwia dostosowanie urządzeń do określonego zastosowania. Ponadto niedawno został w nich wykorzystany nowy standard przemysłowy IO-Link.

ZASTOSOWANIA

Zastosowania dla czujników ultradźwiękowych można znaleźć w niemal każdym sektorze, w którym używana jest automatyzacja procesów: w poligrafii do monitorowania poziomu tuszu w zbiornikach oraz kontroli obecności, w instalacjach mobilnych i maszynach rolniczych do pomiaru odległości, położenia i poziomu napełnienia, podczas przeładunku materiałów, w przemyśle opakowaniowym i w systemach montażowych. Ultra dźwiękowe czujniki podwójnych arkuszy używane w maszynach drukarskich, skanerach, bankomatach i podobnych urządzeniach stają się coraz bardziej popularne, ponieważ zapobiegają jednoczesnemu pobieraniu kilku arkuszy. Nie mierzą one czasu biegu impulsów, a zakres tłumienia amplitudy sygnału przez obiekty. Ta technologia została szczegółowo omówiona w numerze APA z maja 2010 roku.

PODSUMOWANIE

Nowoczesne czujniki ultradźwiękowe to atrakcyjna alternatywa dla innych typów czujników w niezliczonych zastosowaniach, zwłaszcza gdy czujniki operują na granicy swoich możliwości fizycznych lub tylko umożliwiają implementację systemów zautomatyzowanych. Dzisiejsza tendencja miniaturyzacji oznacza, że czujniki mogą zostać zintegrowane z niemal każdą maszyną. Ogromny skok wydajności mikrosterowników obsługujących skomplikowane algorytmy umożliwił realizację bardzo wymagających zadań, co jeszcze kilka lat temu było nieosiągalne. Wdrożenie inteligentnej parametryzacji przy użyciu interfejsu IO-Link oraz interfejsów procesowych jeszcze bardziej ułatwia obsługę czujników i ich integrację z systemami sterowania w maszynach.

Pepperl+Fuchs

www.pepperl-fuchs.pl