Nanome|x - więcej niż liczenie czarnych kropek

| Prezentacje firmowe ArtykułyAby docenić siłę drzemiącą w promieniach Roentgena, należy uświadomić sobie, jak ewoluowała specyfika projektowania urządzeń elektrycznych i elektronicznych. Dzisiaj nikogo nie dziwią komponenty o wymiarach 0402, obudowy typu BGA czy ośmiowarstwowe płytki drukowane. Jeżeli do tego dodać przejście niemal całego przemysłu na lutowanie bezołowiowe, powstaje scenariusz na katastrofę. Sposobem na jej zaradzenie jest skorzystanie z możliwości diagnostyki z użyciem promieniowania X.

Odwiedzając krajowe firmy z branży elektronicznej, można odnieść wrażenie, że jesteśmy w tej dziedzinie światowym potentatem. "100% kontroli i zero zwrotów" - brzmi to prawie jak reklama banku oferującego duże pieniądze z małą ratą. W obu przypadkach czar pryska podczas konfrontacji z rzeczywistością, gdyż większość z kontroli urządzeń opiera się na automatycznej inspekcji optycznej bądź, rzadziej, elektrycznej.

O wadach tej pierwszej nie trzeba specjalnie pisać, ponieważ sama specyfika weryfikacji wizualnej powierzchni jest obarczona dużymi ograniczeniami. Testy elektryczne i funkcjonalne powszechnie uznawane są za kompletną kontrolę układów elektronicznych, aczkolwiek wnioskowanie jest tutaj oparte jedynie na obserwacji urządzenia przez krótki czas. Po półgodzinnym teście produktu, ten ostatni otrzymuje gwarancję na dwa lata, pomimo że istnieć może w nim ukryta wada.

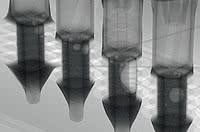

Najprostszym przykładem wad ukrytych mogą być zimne luty w układach typu BGA, które sprawiają, że połączenie ma słabe właściwości mechaniczne oraz niską odporność na korozję. Złącze takie często nie wytrzymuje standardowych naprężeń, drgań, temperatur wynikających z pracy urządzenia.

Aby mieć pełny obraz naszej bezsilności w stosunku do ukrytych wad warto wymienić również wady konstrukcyjne komponentów, rozwarstwienia PCB, tzw. poduszki, czy częściowe nieprzetopienie pasty. Aby tego było mało, w przypadku odebrania wadliwego urządzenia z komponentem BGA jesteśmy zmuszeni wylutować go do oceny, czy ów element wymaga naprawy... A gdyby tak zajrzeć w głąb przed przystąpieniem do jakichkolwiek czynności?

CO PROPONUJE GE?

Odpowiedzią firmy General Electric są urządzenia dostosowane do różnych potrzeb odbiorców - od małego X|aminera, poprzez przytoczonego w tytule Nanome|xa, aż po Vtome|xa L zawierający lampę zasilaną 450 kV pozwalającej na niemal dowolną inspekcję wykorzystującą CT (tomografię komputerową).

GE znajduje się w czołówce światowych firm i jest jedną z najbardziej rozpoznawalnych marek - powodem jest jej innowacyjność. Produkty tej firmy nigdy nie były kopią czyjegoś pomysłu, większość elementów konstrukcyjnych jest tworzona w ramach firmy i sygnowana własnym logiem. Firma ma doświadczenie i renomę w takich kluczowych branżach, jak lotnicza, motoryzacyjna, R&D, gazownicza i elektroniczna.

WNĘTRZE JEST NAJWAŻNIEJSZE

Platforma Nanome|x bazuje na autorskiej konstrukcji z lampą typu open tube. Oznacza to, że jej żywotność jest nieograniczona, gdyż każdą z części można wymieniać samodzielnie po odpowiednim przeszkoleniu. Taka budowa gwarantuje większą rozdzielczość oraz większe powiększenie w porównaniu z typową budową lampy typu close tube. Nanome|x mając lampę typu nanofocus, zapewnia rozpoznawalność obiektów na poziomie 0,2 mikrometra, a przy tym powiększenie rzędu 24 tys. razy!

Aby uzyskać tak wygórowane parametry, pompa turbomolekularna utrzymuje wewnątrz lampy ciśnienie pojedynczych nanobarów. Jest to istotne, gdyż każde zderzenie przyśpieszonego elektronu z atomem powietrza powoduje utratę mocy oraz rozpraszanie wiązki.

Każda osoba próbująca swoich sił w fotografii wie, że nawet najpiękniejszy zachód słońca może nie dać efektu jeżeli zdjęcia robimy słabej jakości aparatem. Matryca przechwytująca promieniowanie Rentgena nie różni się znacząco swoją budową od pospolitej matrycy aparatu fotograficznego. Różnica polega na transformacji promieniowania X w promieniowanie widzialne oraz zapewnieniu wystarczającej jakości tego procesu.

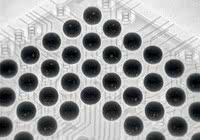

Matryca DXR stosowana wraz ze standardową matrycą CCD gwarantuje wysoki współczynnik sygnału do szumu dzięki specjalnej budowie każdego pojedynczego piksela matrycy, w przypadku których powierzchnia aktywna to ponad 80%! Dodatkowo zapewnione jest rejestrowanie 30 klatek/sekundę. Gwarantuję, że w żadnym aparacie fotograficznym nie zastosowano równie zaawansowanej technologicznie matrycy! Zresztą efekty można ocenić samemu.

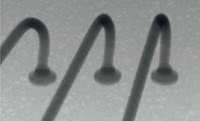

Aby zapewnić prawidłową inspekcję nie tylko komponentów BGA, ale i QFP, QFN czy też THT, których inspekcja w osi prostopadłej do płytki nie dostarcza żadnych informacji, GE zapewnia dodatkowe możliwości analizy.

4D? 5D?

Czy poniższe zdjęcia nie zachwycają ilością informacji z jednego ujęcia? Czwartym wymiarem jest nic innego jak pochylenie (ang. Tilt), a piątym obrót. Dzięki nim możliwa jest dokładna kontrola wypełnienia komponentów THT, sprawdzenie lutowia QFN czy kontrola mikropołączeń.

AUTOMATYKA

Nanome|x jest maszyną półautomatyczną, gdyż zakres obowiązków użytkownika ogranicza się do czynności konserwacyjnych, wsadzenia płytki PCB oraz prawidłowego napisania programu. Z pomocą programiście przychodzą moduły automatycznej inspekcji:

- bga |module - analiza układów BGA,

- qfp| module - analiza układów QFP,

- mlf |module - analiza mikropołączeń,

- pth |module - analiza połączeń przewlekanych,

- vc |module - analiza połączeń lutowanych,

- ws |module - analiza układów scalonych.

- CAD-IN - możliwość importu pliku CAD.

ZOBACZYĆ WIĘCEJ TO ZROZUMIEĆ WIĘCEJ

Każdy z nas z pewnością widział różnicę między zdjęciami przed i po obróbce graficznej. Niby to samo, a jednak odbiór zdjęcia po dwóch godzinach pracy na komputerze jest zdecydowanie lepszy. A gdyby tak wspomóc ludzkie oko i uprzyjemnić obraz otrzymany z Nanomex|a?

Flash! Filter to oprogramowanie, które pozwala nałożyć filtr wyostrzający przy podglądzie na żywo! Nie tracimy przy tym żadnych informacji, nie spowalniamy pracy systemu. Dzięki Flash! Filter operator jest w stanie dostrzec więcej, co przełoży się na lepsze wyniki automatycznej inspekcji. Różnice można ocenić samemu.

PODSUMOWANIE

Wyposażenie linii produkcyjnej w urządzenie X-ray daje ogromne możliwości i jednocześnie duże oszczędności. Jednocześnie omawiane urządzenia to zaawansowane maszyny, o dopracowanym oprogramowaniu i dające niemal nieograniczone możliwości inspekcji tego, czego nie można zobaczyć przy inspekcji wizyjnej. Jest to zdecydowanie więcej, niż liczenie czarnych kropek.

Jakub Karpowicz

PB Technik Sp. z o.o.

www.pbtechnik.com.pl