Najmniejsze kamery termowizyjne w przemyśle

| Prezentacje firmowe ArtykułyTemat termowizji powraca przy okazji rozpoczynającego się okresu grzewczego, gdyż ta metoda pomiarowa jest bardzo popularna w budownictwie. Jednak coraz częściej kamery stosowane są również w przemyśle, szczególnie w kontroli jakości. WObit proponuje kamery z serii thermoIMAGER TIM produkcji Micro-Epsilon charakteryzujące się kompaktowymi wymiarami.

Kamery termowizyjne w przemyśle stosowane są w takich aplikacjach jak monitorowanie procesu produkcyjnego, sprawdzają się też doskonale jako narzędzia do detekcji awarii czy do zastosowań badawczo-rozwojowych. Dzięki zastosowaniu kamery termowizyjnej możemy w sposób ciągły kontrolować zmiany temperatur oraz ich rozkład na powierzchniach pomiarowych podczas pracy urządzeń bez zatrzymywania ich pracy. Jest to kluczowe zwłaszcza w diagnostyce maszyn, które pracują ciągle i ich serwis musi być planowany z odpowiednim wyprzedzeniem.

Jedną z branż, w których temperatura stanowi kluczowy parametr wpływający na jakość produktu końcowego, jest przetwórstwo tworzyw sztucznych. Produkowane elementy często mają złożoną geometrię, w związku z czym dokładna lokalizacja możliwych defektów jest trudna. Metodą, która umożliwia ich precyzyjne określenie jest właśnie termografia.

W nowoczesnych maszynach formujących tworzywo gotowe elementy nie są odbierane przez operatora, ale przez system transportowy. Odbiera on plastikowe elementy z formy i przenosi je np. na taśmociąg lub do kontenera transportowego. System transportowy wyposażony jest w układ, który oddziela elementy z defektami od pełnowartościowych produktów.

Kamera stanowi część tego układu, wysyłając informację, czy produkt jest wykonany poprawnie, czy należy go usunąć. W celu realizacji pomiaru system transportowy podczas czasu martwego pomiędzy wtryskami prezentuje nowo wytworzony element z jednej lub kilku stron przed kamerą IR umieszczoną nad transporterem. Wykonanie zdjęcia/pomiaru jest zsynchronizowane z systemem transportowym, a sygnał jest wysyłany po osiągnięciu pozycji pomiarowej.

Jednym ze standardowych rozwiązań, chętnie wykorzystywanych do kontroli jakości w procesie obróbki tworzyw sztucznych, jest TIM160 (rys. 1). Jest to niewielka kamera o wymiarach zaledwie 45×45×62 mm i wadze 195 g. Urządzenie to pozwala na pomiary temperatury w zakresie od -200°C do 900°C. Dostępna jest też seria specjalna o zakresie rozszerzonym do 1500°C.

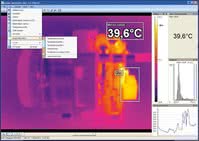

TIM160 charakteryzuje się doskonałą czułością termiczną 0,08 K oraz pracą w czasie rzeczywistym z częstotliwością próbkowania 120 Hz. Oprogramowanie TIM Connect (rys. 2) pozwala na odtwarzanie nagrania w zwolnionym tempie. Kamera ta ma wymienialną optykę, dostępne są cztery rodzaje soczewek o kącie widzenia 6, 23, 48 oraz 72°, które umożliwiają dobranie optymalnego pola widzenia i rozdzielczości dla określonej aplikacji.

Dużą zaletą TIM 160 jest interfejs USB 2.0, poprzez który urządzenie jest zasilane, jak również służy on do komunikacji z komputerem. Dzięki interfejsowi USB kamera może pracować także jako urządzenie przenośne podłączone do USB laptopa. Kamera ma również wejście oraz wyjście analogowe do współpracy z zewnętrznymi urządzeniami pomiarowymi, rejestrującymi lub regulującymi wybrany proces technologiczny, a także interfejs RS-232 do komunikacji z urządzeniami przemysłowymi (np. PLC).

Istnieją sytuacje, kiedy wykonując pomiary kamerą termowizyjną, trudno precyzyjnie określić lokalizację punktów pomiarowych badanego obiektu. Wychodząc naprzeciw takim potrzebom, przygotowany został nowy model kamery łączący w sobie funkcję pomiaru temperatury ze zwykłą rejestracją obrazu.

ThermoIMAGER TIM 200 (rys. 3) to urządzenie pracujące w technologii Bi-Spectral, która pozwala, aby obraz widzialny był łączony z obrazem termicznym i aby były one wyświetlane synchronicznie w czasie rzeczywistym. Dzięki temu z łatwością można ustalić położenie punktów pomiarowych. Kamera jest wyposażona w matrycę mikrobolometryczną o rozdzielczości 160×120 pikseli oraz w dodatkową kamerę wizyjną o rozdzielczości 640×480 pikseli.

TIM 200 wyświetla obraz z częstotliwością 128 Hz. Podobnie jak TIM 160, ten model także wyposażony jest w interfejs USB, ma również taki sam zakres pomiarowy. Oprogramowanie TIM Connect pozwala na prezentację obrazu w czasie rzeczywistym oraz na odtwarzanie nagrania offline w zwolnionym tempie.

Kamery thermoIMAGER 200 również znalazły zastosowanie w przemyśle tworzyw sztucznych m.in. w kontroli jakości folii wytwarzanej w procesie kalandrowania. Dzięki wykorzystaniu kamery możliwe jest monitorowanie całej powierzchni tworzywa termoplastycznego nawijanego na bębny chłodzące. Kontrola materiału umożliwia uzyskanie jednolitej i gładkiej powierzchni folii, poprzez wyeliminowanie możliwych pęcherzyków powietrza mogących powstawać na plastyfikacie.

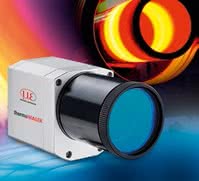

Poza tworzywami sztucznymi, Micro-Epsilon przygotował dwa nowe urządzenia do pomiarów obróbki gorących metali oraz szkła. Pierwsze z nich to kamera thermoIMAGER TIM M1 (rys. 4), która została przygotowana specjalnie do pomiaru temperatury metali, szczególnie w procesach hartowania i walcowania stali, ale także w procesach przetwarzania grafitu i ceramiki.

Kamera charakteryzuje się licznymi zaletami w tym zwartą konstrukcją (46×55×90 mm), interfejsem USB, a także oprogramowaniem TIMConnect dostarczonym w standardzie wraz z urządzeniem. Może realizować pomiary temperatury w zakresie od 450 do 1800°C i rejestrować obraz z częstotliwością do 1 kHz.

Urządzenie wyposażone jest w detektor CMOS, który pozwala na osiągnięcie niespotykanej dynamiki obrazu o maksymalnej rozdzielczości 764×480 pikseli i częstotliwości do 32 Hz. W przypadku szybkich procesów można przełączyć rozdzielczość kamery na 72×56 pikseli przy częstotliwości 1000 Hz, a także wykorzystać ją w roli szybkiego pirometru.

Do realizacji pomiarów w przemyśle szklanym przeznaczona jest nowa kamera thermoIMAGER G7 (rys. 5). Zakres spektralny 7,9 µm umożliwia stabilne pomiary nawet cienkich, szklanych arkuszy. Jeżeli szkło ma powłokę antyrefleksyjną, w kamerze może zostać zintegrowany dodatkowy pirometr, aby wyregulować kamerę. Podobnie jak wszystkie kamery z serii thermoIMAGER TIM, model G7 ma dołączone oprogramowanie do analizy, umożliwiające monitorowanie procesów termicznych dzięki funkcji liniowego skanowania, nawet jeśli pole widzenia jest ograniczone.

W ofercie WObit dostępna jest również thermoIMAGER TIM640 (rys. 6) - najmniejsza kamera termowizyjna o rozdzielczości VGA, zapewniająca obraz termalny w czasie rzeczywistym o rozdzielczości optycznej 640×480 pikseli, a także thermoIMAGER TIM 400/450 (rys. 7), o najmniejszej masie spośród innych tego typu rozwiązań dostępnych na rynku. Aby uzyskać szczegółowe informacje o ich parametrach i zastosowaniach, zapraszamy na stronę www.wobit.com.pl oraz do kontaktu ze specjalistami firmy.

P.P.H. WObit E. K. J. Ober s.c.

www.wobit.com.pl