Przyszłość leży w napędach

| Prezentacje firmowe ArtykułyAutomatyzacja oparta na napędach daje większą swobodę producentom maszyn, integratorom systemów i użytkownikom

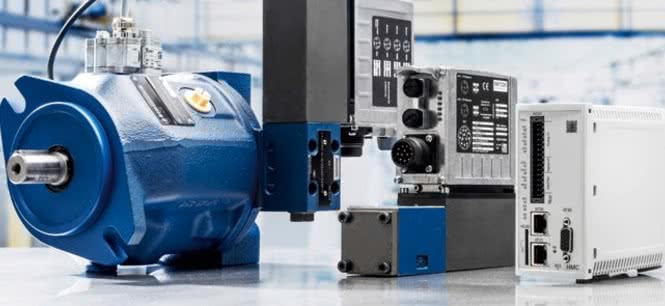

Fot. 1. Automatyzacja oparta na napędach jako krok w kierunku Industry 4.0: Interfejs Open Core Interface for Drives umożliwia aplikacjom działającym w systemie Linux bezpośredni dostęp do serwonapędów IndraDrive i sterowników napędów hydraulicznych

Obecnie możliwe jest programowanie funkcji napędu bez kodowania sterownika PLC, w normalnym środowisku programowania w języku wysokiego poziomu, oraz wykonywanie tych funkcji w dowolnym systemie operacyjnym.

Technologia interfejsu Open Core Interface for Drives (interfejs do napędów), zintegrowana z platformą Open Core Engineering, umożliwia takie zaprogramowanie usług w chmurze i aplikacji działających na serwerach, komputerach osobistych czy urządzeniach inteligentnych, by miały one bezpośredni dostęp do napędów. Poniżej przedstawiamy możliwe obszary zastosowań i potencjał tej technologii.

Dzięki integracji technologii interfejsu Open Core z urządzeniami z rodziny IndraDrive, firma Bosch Rexroth otworzyła nowe szerokie pole zastosowań automatyki informatycznej opartej na napędach - od szybkiego prototypowania i wirtualnego przekazywania do eksploatacji układów sterowania po nowe koncepcje sterowania i usług oparte na urządzeniach inteligentnych czy usługach w chmurze.

Możliwe jest przy tym wykorzystanie wielu różnych języków programowania, środowisk programistycznych i systemów operacyjnych. Open Core Interface for Drives rozszerza zakres zastosowań istniejącego interfejsu Open Core Interface for Controls (interfejs do sterowników), udostępniając podobne funkcje również w odniesieniu do samodzielnych napędów.

ZRÓŻNICOWANE APLIKACJE WSPÓŁPRACUJĄCE Z NAPĘDEM

Jedna z ważnych korzyści związanych z nowym interfejsem Open Core Interface for Drives polega na tym, że aplikacje uzyskujące dostęp do funkcji lokalnych nie muszą być zapisane w samym napędzie, lecz mogą działać na serwerze, komputerze PC lub urządzeniu inteligentnym.

W kontekście modularnego procesu produkcji oznacza to, że można również ładować różne aplikacje sterujące z bazy danych i wykonywać je w zależności od procesu. Komunikacja z napędami odbywa się w każdym przypadku za pośrednictwem protokołu ethernetowego SERCOS (S/IP), z użyciem dowolnego standardowego sprzętu sieci Ethernet.

INDUSTRY 4.0, URZĄDZENIA INTELIGENTNE I WIELKIE ZBIORY DANYCH

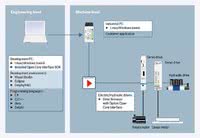

Fot. 2. Szeroki zakres zastosowań: przegląd niektórych kompatybilnych środowisk programistycznych, systemów operacyjnych i języków programowania umożliwiających programowanie aplikacji współpracujących z urządzeniami IndraDrive i HydraulicDrive

W dalszej perspektywie oznacza to, że producenci maszyn i integratorzy systemów mogą implementować rozwiązania automatyzacji bez użycia dodatkowych sterowników oraz związanego z tym programowania. W odniesieniu do koncepcji Industry 4.0 oznacza to większą swobodę integracji poziomej i pionowej w ramach łańcucha tworzenia wartości.

Rzeczywiste maszyny i moduły mogą być łączone poprzez oprogramowanie, co prowadzi do zwiększenia produktywności oraz pozwala na ekonomiczną produkcję nawet małych partii wyrobów.

Dalsze perspektywy rozwoju dla producentów maszyn i integratorów systemów obejmują m.in. nowe koncepcje sterowania i usług z użyciem urządzeń inteligentnych oraz aplikacje zapewniające indywidualnie dostosowane interfejsy użytkownika. Natomiast usługi w chmurze mogą być użyte do interpretowania wielkich zbiorów danych, na przykład w celu analizy złożonych procesów biznesowych bądź przewidywania preferencji klientów.

INTELIGENTNE SERWONAPĘDY I NAPĘDY HYDRAULICZNE

Serwonapędy elektryczne z rodziny IndraDrive i napędy hydrauliczne z rodziny HydraulicDrive zawierają w sobie różne fabrycznie zaprogramowane funkcje technologiczne związane z sekwencjami ruchu, bezpieczeństwem maszyny oraz diagnostyką. W ramach koncepcji decentralizacji działają one autonomicznie, zgodnie z celami wyznaczonymi przez systemy wyższego poziomu.

Producenci maszyn mogą do tego celu używać systemu logiki ruchu IndraMotion MLD wbudowanego w napęd oraz sterownika jednoosiowego IAC obsługującego różne protokoły ethernetowe. Połączenie z systemami wyższego poziomu jest bardzo łatwe dzięki interfejsowi Open Core. Ponadto technologia napędów IndraDrive Mi, eliminująca potrzebę stosowania szafek sterowniczych oraz zmniejszająca ilość okablowania o 90%, otwiera nowe możliwości modularyzacji w oparciu o interfejs Open Core.

DOSTĘP NIEZALEŻNIE OD PLATFORMY OPERACYJNEJ

Fot. 3. Interfejs obejmujący cały system: Interfejs Open Core Interface for Drives może być stosowany ze wszystkimi urządzeniami z rodziny IndraDrive, w tym IndraDrive Cs, IndraDrive C/M, IndraDrive Mi oraz IndraDrive ML

Platforma Open Core Engineering i interfejs Open Core Interface for Drives umożliwiają dostęp z aplikacji napisanych w języku wysokiego poziomu do wszystkich parametrów napędów IndraDrive, a także bezpośrednie sterowanie samymi napędami przy użyciu funkcji bibliotecznych i protokołu SERCOS/IP.

Jeśli chodzi o platformy operacyjne aplikacji, obsługiwanych jest wiele systemów operacyjnych, w tym Windows, Apple iOS, Android, Windows Phone oraz Linux - wysoce stabilny system o otwartym kodzie źródłowym. Daje to elastyczne możliwości rozbudowy aplikacji, a w przypadku tego ostatniego systemu również dwie dodatkowe korzyści: brak kosztów licencji oraz wyeliminowanie zagrożenia dla niezawodności i funkcjonalności aplikacji w przyszłości z powodu wycofania produktu z rynku lub zaprzestania udzielania do niego pomocy technicznej.

PAKIET SDK DOSTĘPNY DO POBRANIA

Gdy użytkownik pobierze pakiet programistyczny (SDK) "Open Core Interface for Drives" z serwisu Rexroth Engineering Network i zainstaluje go w systemie docelowym, może korzystać z szerokiej gamy aplikacji i środowisk programistycznych, m.in. Microsoft Office (Word, Excel, PowerPoint), Visual Studio, Delphi, RAD Studio, Eclipse, LabVIEW i MATLAB.

Użytkownik może na przykład pracować w Eclipse, programując w języku C/C++ lub Java funkcje związane z procesem, bądź używać oprogramowania obsługującego wdrożenie, specyficznego dla danego producenta i działającego na Linuksie, które uzyskuje dostęp do napędu IndraDrive równolegle ze sterownikiem PLC.

SZEROKI ZAKRES ZASTOSOWAŃ

Przykłady już zrealizowanych implementacji z użyciem interfejsu Open Core Interface for Drives obejmują: aplikację do szybkiego prototypowania układów sterowania za pomocą systemu MATLAB, umożliwiającą szybsze wprowadzanie produktów na rynek, oraz aplikację do wirtualnego przekazywania do eksploatacji za pomocą systemu LabVIEW, która eliminuje niektóre źródła błędów w maszynach pomiarowych i testujących oraz zmniejsza o połowę pracochłonność i koszt programowania dzięki wyeliminowaniu kodowania sterownika PLC.

W ramach automatyki informatycznej użytkownicy mogą także uzyskiwać dostęp do danych ze sterownika, takich jak parametry zużycia energii, bez programowania PLC, na przykład z makro w arkuszu Excela lub z MES, i analizować takie dane bezpośrednio. Możliwe jest także monitorowanie parametrów pomiarowych związanych z procesem, takich jak moment obrotowy dokręcający.

Inne praktyczne przykłady obejmują integrację z urządzeniami inteligentnymi na potrzeby komunikacji człowiek-maszyna w związku z przekazywaniem do eksploatacji napędów IndraDrive i HydraulicDrive oraz sterowaniem nimi i ich diagnozowaniem, a także automatyzację prostych ruchów bez użycia zewnętrznego sprzętu sterującego i bez programowania na poziomie PLC.

PRZETWARZANIE W CHMURZE

Fot. 4. Interfejs Open Core Interface for Drives może być także stosowany z urządzeniami hydraulicznymi, takimi jak zawory IAC, sterowniki HMC i pompy DFED

W związku z coraz szerszym rozpowszechnianiem się koncepcji Internetu Rzeczy (Internet of Things) coraz większa liczba użytkowników maszyn i systeraport mów interesuje się technologiami internetowymi oraz takimi narzędziami jak Java - najważniejszy język programowania aplikacji internetowych i biznesowych.

Dzięki udostępnieniu interfejsu Open Core Interface for Drives, firma Bosch Rexroth otwiera wielkie możliwości innowacji również w tym obszarze. Aplikacje bazodanowe napisane w języku Java i pracujące w systemie Windows lub Linux mogą uzyskiwać bezpośredni dostęp do napędów, a równocześnie mogą być w łatwy i elastyczny sposób połączone z usługami w chmurze w oparciu o architekturę zorientowaną na usługi (Service-Oriented Architecture). Pozwala to na przykład na gromadzenie danych operacyjnych i analizowanie ich w skali globalnej w systemie Oracle Cloud w celu bieżącej optymalizacji procesów utrzymania.

NOWE MOŻLIWOŚCI INTEGRACJI

Wprowadzając Open Core Interface for Drives, firma Bosch Rexroth czyni kolejny krok w kierunku integracji poziomej i pionowej, udostępniając nowe możliwości w takich obszarach zastosowań jak szybkie prototypowanie układów sterowania, automatyzacja informatyczna, urządzenia inteligentne czy usługi w chmurze. Oznacza to dwie ważne korzyści dla twórców aplikacji: oszczędność czasu przy projektowaniu dzięki uniknięciu konieczności programowania na poziomie sterownika PLC oraz wyeliminowanie samych sterowników sprzętowych dzięki możliwości bezpośredniego dostępu aplikacji do funkcji napędu.

PODWÓJNA STRATEGIA NA RZECZ INDUSTRY 4.0

Fot. 5. Interfejs Open Core Interface for Drives umożliwia programowanie w językach wysokiego poziomu, takich jak C++ i Java, systemów sterowania ruchem działających na komputerze osobistym

Niezależnie od swojej roli dostawcy rozwiązań, Bosch Rexroth wykorzystuje swój produkt również do własnych potrzeb. Liczne projekty pilotażowe w zakładach własnych oraz u klientów dają informacje bardzo przydatne przy opracowywaniu nowych produktów, rozwiązań i usług w obszarze automatyzacji.

Producent wykorzystuje Open Core Interface for Drives do zapewnienia bezpośredniego dostępu z aplikacji programowanych w językach wysokiego poziomu do wszystkich urządzeń z rodziny IndraDrive, co toruje drogę ku urzeczywistnieniu koncepcji Industry 4.0. Niezbędny do tego pakiet programistyczny (SDK) "Open Core Interface for Drives" można pobrać bezpłatnie z serwisu Rexroth Engineering Network (www.boschrexroth.com/network).

Serwis ten zawiera ponadto mnóstwo informacji cennych zarówno dla początkujących, jak i dla zaawansowanych użytkowników, a także prezentuje opcje pomocy technicznej w obszarze automatyzacji z użyciem jednostek sterujących i napędów.

Bosch Rexroth

www.boschrexroth.pl