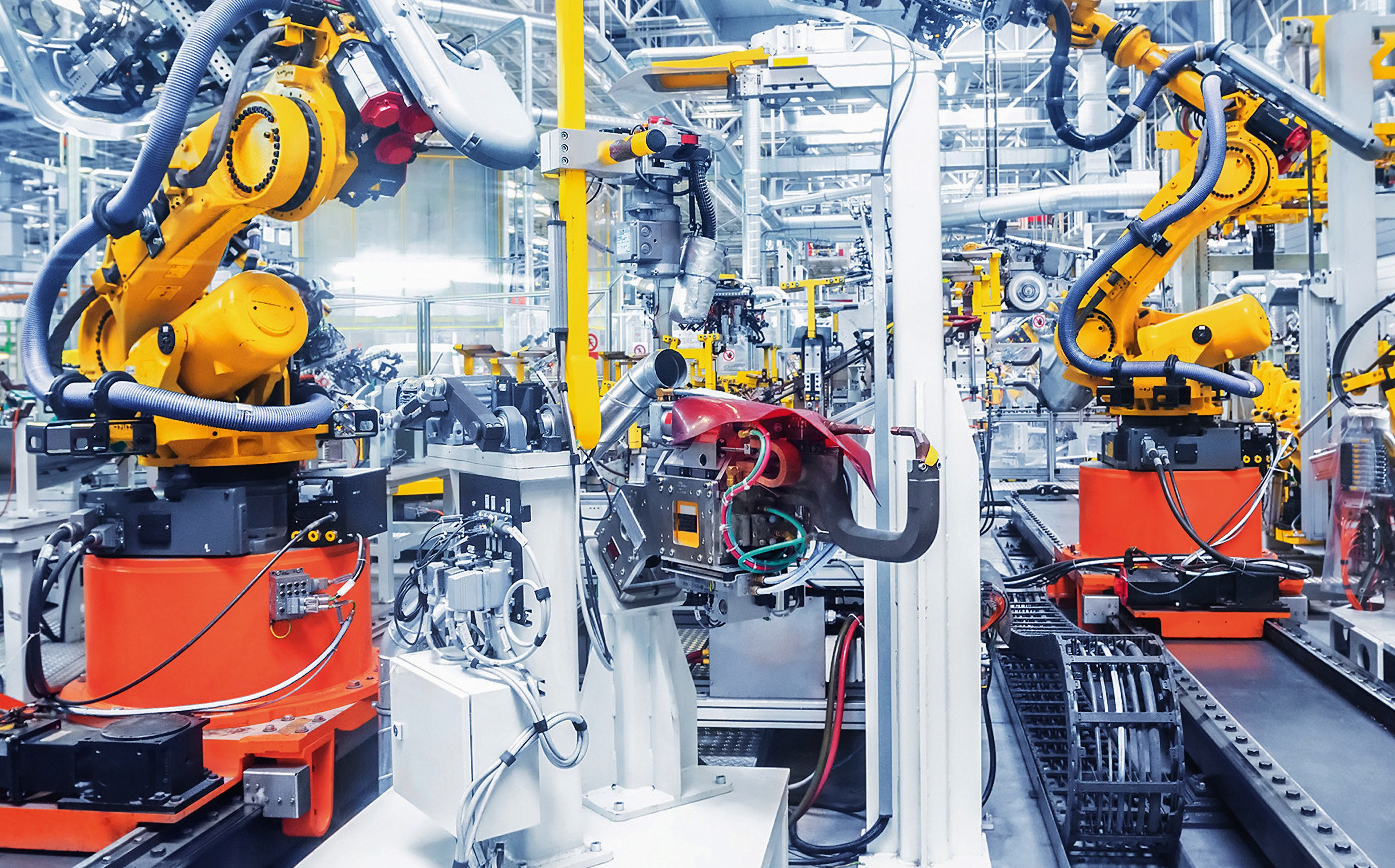

Roboty przemysłowe już od ponad pół wieku stanowią istotny element krajobrazu produkcyjnego. Są one nieodzowne w branży motoryzacyjnej oraz metalowej, popularne w wielu zastosowaniach związanych z pakowaniem i paletyzacją towarów, a także szeregiem subtelniejszych aplikacji - np. w obszarze mechaniki precyzyjnej czy elektroniki. Z kolei sektor produkcji i dystrybucji tych maszyn od kilku lat odnotowuje rekordowe obroty. Branża robotyki przeżywa dzisiaj boom również za sprawą maszyn nowej generacji, którymi są coboty. Roboty współpracujące, stanowiąc nowe otwarcie na rynku, zmieniają sposoby oraz możliwości robotyzacji. Trzecią z grup maszyn omawianych w bieżącej analizie są roboty mobilne, czyli AGV. Pojazdy te wykorzystywane są zarówno w zakładach produkcyjnych, zastosowaniach magazynowych, jak też wielu innych i, podobnie jak coboty, mają transformacyjny wpływ na przemysł.

Branża robotyki przemysłowej odnotowywała w ostatnich latach historycznie najlepsze wyniki. Począwszy od 2013 roku, każdy kolejny przynosił globalny rekord sprzedaży, doprowadzając w latach 2017 i 2018 do dostarczenia do klientów po około 400 tys. robotów przemysłowych.

Branża robotyki przemysłowej odnotowywała w ostatnich latach historycznie najlepsze wyniki. Począwszy od 2013 roku, każdy kolejny przynosił globalny rekord sprzedaży, doprowadzając w latach 2017 i 2018 do dostarczenia do klientów po około 400 tys. robotów przemysłowych.

W Polsce, choć nasz rynek stanowi niecały 1% branży globalnie, nastroje dostawców są wyjątkowo pozytywne, a oni sami wskazują na wiele rozwijających się obszarów rynku i nowe możliwości biznesowe związane z oferowaniem robotów współpracujących.

Chociaż w ostatnich latach polski rynek robotyki istotnie się rozwinął, to pod względem wolumenu dostarczanych maszyn pozostaje on daleko w tyle za wieloma krajami europejskimi, nie mówiąc już o liderach dalekowschodnich. Dostawcy robotów, pytani przez nas w ostatniej dekadzie o wielkość rynku krajowego, wymieniali zwykle wartości na poziomie kilkuset sztuk - przykładowo 200, 500, ew. większe liczby w przypadku występowania dużych inwestycji w sektorze motoryzacyjnym.

Wskazywali oni również na istotne różnice pomiędzy rzeczywistą wielkością rynku a obszarem dostępnym dla działających lokalnie przedsiębiorstw. Faktem jest, że w przypadku części projektów sprzedaż realizowana jest często poza lokalnym rynkiem dystrybucji, dodatkowo wiele robotów montowanych jest w przyjeżdżających do kraju maszynach czy liniach technologicznych.

Respondentów redakcyjnego badania poprosiliśmy o oszacowanie wielkości wolumenowej krajowego rynku robotów przemysłowych i wyniki są... zaskakujące. Jedynie trzy wskazania były mniejsze niż tysiąc sztuk, zaś pozostałe obejmowały po połowie zakres pomiędzy 1-2 tysiące oraz 2-3,5 tysiąca.

Średnia wyniosła 1900 sztuk rocznie, a więc znacznie więcej niż dawniej podawane oszacowania. Oczywiście sam rynek w ostatnich latach rozwijał się, miało również miejsce kilka dużych inwestycji - choćby we Wrześni, gdzie firma KUKA wyposażyła zakład produkcji Volkswagena w kilkaset robotów, ale dane i tak są niespodziewanie wysokie.

Oczywiście nie mamy powodu im zaprzeczać, aczkolwiek należy zaznaczyć, że wskazania nie zawierały informacji, czy jest mowa o rynku "dostępnym", czy też o polskim sektorze robotyki całościowo.

W odpowiedziach ankietowych respondenci oszacowali również roczną wartość sprzedawanych w Polsce robotów przemysłowych. W poprzednich analizach rynku podawaliśmy w tym przypadku liczby na poziomie 100 mln zł (badania z 2012 i 2014 roku) oraz 180-200 mln zł (badanie z początku 2016 roku).

Ostatnim razem respondenci podawali kwoty od kilkunastu do 500-700 mln zł, przy czym średnia - wyliczona bez wartości odstających - wyniosła 260-290 mln zł. Warto dodać, że gros odpowiedzi oscylowało w obszarze 200-210 mln zł. Rynek jako całość wartościowo wzrósł, choć precyzyjne wyliczenie tej zmiany jest trudne.

Takie połączenie to najczęstsza "konfiguracja" w projektach związanych z wdrażaniem aplikacji zrobotyzowanych. Również sam rynek tworzą po stronie podażowej przede wszystkim dwie grupy podmiotów - przedstawicielstwa zagranicznych producentów robotów (i pojedyncze firmy polskie - np. WObit) oraz integratorzy systemów zrobotyzowanych.

W kraju działają bezpośrednio najwięksi globalnie producenci omawianych maszyn, tacy jak ABB, FANUC i KUKA, a także wiele innych firm również oferujących roboty, choć zwykle nie w tak dużym asortymencie jak te wymienione. Do tych ostatnich zaliczyć można przykładowo firmy: Mitsubishi Electric, Staübli, Omron czy rosnącą grupę oferentów robotów współpracujących.

Po stronie podażowej obecni są też dystrybutorzy - m.in. firma ASTOR, która oferuje produkty Kawasaki Robotics. Taki model biznesu (tj. dystrybucja) jest jednak mało popularny, bowiem o roboty znacznie trudniej jest rozszerzać ofertę niż o popularne produkty automatyki przemysłowej, napędy czy komponenty sterowania.

Po stronie podażowej obecni są też dystrybutorzy - m.in. firma ASTOR, która oferuje produkty Kawasaki Robotics. Taki model biznesu (tj. dystrybucja) jest jednak mało popularny, bowiem o roboty znacznie trudniej jest rozszerzać ofertę niż o popularne produkty automatyki przemysłowej, napędy czy komponenty sterowania.

Część dostawców wykonuje aplikacje samodzielnie, jednak typowo firmy te współpracują z integratorami systemów - i to często wieloma, specjalizującymi się w określonych branżach oraz aplikacjach. Integratorów pojawiło się w bieżącym opracowaniu kilkunastu, zaś zakres ich specjalizacji znaleźć mozna w publikowanej tabeli.

Część tych respondentów wymieniała także dodatkowe, niezawarte w ankiecie aplikacje - przykładowo specjalizację w tematyce robotyzacji produkcji elektroniki, cięcia metali czy integracji systemów wizyjnych dla robotyki.

Powyższa forma organizacji rynku, gdzie ma miejsce współpraca dostawców i integratorów, jest jak najbardziej uzasadniona. Same roboty stanowią jedynie element wdrożeń, wymagają rozszerzenia o chwytaki i inny osprzęt, zintegrowania z maszyną czy linią produkcyjną, zaprogramowania i uruchomienia.

Typowo również integracja nie jest procesem powtarzalnym, jako że jest ona wykonywana na potrzeby aplikacji o odmiennej specyfice, pod różne rodzaje produkcji i dla różnych klientów. Oznacza to, że współpraca w konfiguracji: dostawca-integrator-klient jest po prostu konieczna.

Redakcyjnych respondentów, a więc firmy działające w polskiej branży robotyki, zapytaliśmy również o to, na czym tak naprawdę się dzisiaj zarabia. Większość odpowiedzi wskazywała na aplikacje zrobotyzowane, ewentualnie też usługi. Nie bez znaczenia jest również oferta dostawcy związana z obsługą posprzedażową - koszty serwisowania i regularnych przeglądów robotów mogą bowiem być zwykle znaczące.

Warto tutaj dodać, że konkurencja w branży robotyki przemysłowej zaliczana była zazwyczaj do silnych. W poprzednim badaniu (tj. z 2015 roku) blisko 2/3 respondentów uznało, że konkurencja w branży jest wysoka, tym razem głosy silna/standardowa podzielone były w stosunku 50/50. Biznes związany z robotami jest globalnie również bardzo konkurencyjny - działa tu wielu dostawców, którzy inwestują duże środki w rozwój technologiczny swoich produktów oraz sposobów ich wytwarzania, zaś wymagania odbiorców pozostają wysokie.

Trzy firmy, którymi są ABB, FANUC i KUKA, to już od lat liderzy krajowego rynku robotyki. W bieżącym badaniu rynku marki te również zostały wytypowane praktycznie ex aequo jako liderzy, jeżeli chodzi o popularność i rozpoznawalność. O ile FANUC i KUKA to firmy specjalizujące się w różnego rodzaju robotach przemysłowych, o tyle ABB to koncern, którego jednym z obszarów działalności jest produkcja i oferowanie robotów przemysłowych.

Wszystkie firmy są również szeroko obecne w kraju - FANUC ma siedzibę z dużym show roomem zawierającym roboty i maszyny obróbcze we Wrocławiu, ABB korzysta z nowego centrum szkoleniowo-demonstracyjnego w Warszawie, zaś KUKA działa z biura w Katowicach, gdzie znajduje się lokalny oddział firmy.

Do ważnych na rynku marek, które znalazły się na kolejnych miejscach omawianego rankingu, należą m.in.: Yaskawa (Motoman), Kawasaki, Mitsubishi Electric, Omron (Adept) oraz Universal Robots. Na rynek ten wchodzi również niemiecki igus, bowiem firma oferuje kolejne wersje ekonomicznych robotów współpracujących oraz delta, które bazują na jej komponentach mechatronicznych. Do zmian in minus należy natomiast zaliczyć wypadnięcie ze statystyki firmy Comau - włoski producent podjął decyzję o likwidacji krajowego oddziału.

Warto dodać, że respondenci wytypowali również popularnych dostawców manipulatorów. Takimi urządzeniami są zarówno manipulatory jedno- i wieloosiowe, jak też elementy robocze, które montowane są na nadgarstkach robotów. Do istotnych marek zaliczone tu zostały m.in.: FANUC, Festo, Schunk, ABB i Güdel, a także, w dalszej kolejności: KUKA, Mitsubishi, SMC, Cloos, Dalmec, igus, Schmalz, Richo, RMA oraz Toshiba.

Tworząc analizę rynku, tradycyjnie zapytaliśmy respondentów o nowości dotyczące technologii robotów. W odpowiedziach pojawiło się sporo zagadnień, które związane były z samymi robotami, ale też osprzętem do nich oraz możliwościami ich integracji w systemach. Lista obejmuje m.in.:

Prawdopodobnie jednak największą zmianą ostatnich lat było w dziedzinie robotyki zmniejszanie się barier pomiędzy maszynami a ludźmi, co działo się za sprawą robotów współpracujących (cobotów).

Prawdopodobnie jednak największą zmianą ostatnich lat było w dziedzinie robotyki zmniejszanie się barier pomiędzy maszynami a ludźmi, co działo się za sprawą robotów współpracujących (cobotów).

Tego typu urządzenia, które na rynku jako jedna z pierwszych oferowała duńska firma Universal Robots, dostępne są dzisiaj od wielu dostawców, zaś ich cechą szczególną jest możliwość pracy bez wygrodzeń bezpieczeństwa (tj. bezpośrednio z pracownikami). Cechują się one również dużą łatwością wdrażania i przezbrajania, przez co stanowią atrakcyjną alternatywę dla tradycyjnej automatyzacji i robotyzacji.

Dotyczy to szczególnie aplikacji, w przypadku których mamy do czynienia z manipulowaniem produktami, montażem, wykonywaniem operacji precyzyjnych, itp. Roboty współpracujące (wraz z mobilnymi) były również najczęściej wskazywanymi przez respondentów innowacjami w omawianej dziedzinie. Wymienione grupy maszyn omawiamy w kolejnych rozdziałach analizy.

|

Szczegółowe oferty dostawców robotów przemysłowych przedstawiono w poprzednim wydaniu informatora (IRA 2019). |

Powiązane treści

Świat Radio

14,90 zł Kup teraz

Elektronika Praktyczna

18,90 zł Kup teraz

Elektronika dla Wszystkich

16,90 zł Kup teraz

Automatyka, Podzespoły, Aplikacje

15,00 zł Kup teraz

IRA - Informator Rynkowy Automatyki

0,00 zł Kup teraz

Elektronik

15,00 zł Kup teraz

IRE - Informator Rynkowy Elektroniki

0,00 zł Kup teraz