Widok robotów współpracujących (cobotów) w zakładach produkcyjnych oraz na targach branżowych już nie dziwi. Ich wyróżnikami są: lekka konstrukcja, kompaktowa budowa, zaokrąglone krawędzie, ukryte okablowanie i nieco inne oprzyrządowanie niż w przypadku tradycyjnych robotów.

Widok robotów współpracujących (cobotów) w zakładach produkcyjnych oraz na targach branżowych już nie dziwi. Ich wyróżnikami są: lekka konstrukcja, kompaktowa budowa, zaokrąglone krawędzie, ukryte okablowanie i nieco inne oprzyrządowanie niż w przypadku tradycyjnych robotów.

Odmienna jest też funkcjonalność. Roboty te wyposażone są w szereg rozwiązań pozwalających na detekcję i reagowanie na kolizje z operatorami oraz elementami otoczenia, do tego wykonują one wolniejsze ruchy niż maszyny tradycyjne, co również podyktowane jest względami bezpieczeństwa.

Są one wreszcie łatwe do zaprogramowania i mogą pracować wspólnie z człowiekiem. Wszystko to zmienia sposoby ich wykorzystania w stosunku do tradycyjnych maszyn, pozwalając na tworzenie zupełnie nowych scenariuszy robotyzacji.

Dlaczego coboty, a nie tradycyjne roboty przemysłowe? Pytanie to zadaliśmy w celu uzyskania listy głównych powodów wrażania cobotów, a także ich cech, które odróżniają je od tradycyjnych robotów przemysłowych. W odpowiedziach pojawiały się przede wszystkim możliwości bezpośredniej współpracy z człowiekiem, a dokładniej: bezpiecznej współpracy.

Z racji braku konieczności stosowania wygrodzeń i wydzielania stref bezpiecznych, coboty stanowią też dobre rozwiązanie w przypadku niewielkiej ilości dostępnego miejsca. Roboty współpracujące "w szczególności stosowane są w tych obszarach, gdzie nie ma miejsca na instalację klasycznych systemów bezpieczeństwa dla robotów" - stwierdza przedstawiciel Fanuc Polska.

Coboty są "mobilne", tj. można je relatywnie łatwo przenieść do nowego zadania w innej części zakładu, a także łatwe w programowaniu. To ostatnie należy rozumieć jako brak konieczności konfiguracji przez specjalistów-robotyków - cobota można bowiem nauczyć sekwencji ruchów poprzez prowadzenie jego ramienia.

Dzięki temu są one wielozadaniowe i praktycznie nie generują dodatkowych kosztów przy zmianie wytwarzanego asortymentu lub nawet zmianie aplikacji. To ostatnie jest kluczowe przy wytwarzaniu krótkich serii produkcyjnych, o czym często mówi się w kontekście Industry 4.0.

Coboty to technologia coraz bardziej dojrzała, której historia komercyjna ma ponad 10 lat (licząc od pierwszego komercyjnego robota współpracującego Universal Robots). Chociaż idea stojąca za nimi jest niezmienna, maszyny te podlegają ciągłym unowocześnieniom. W tym zakresie respondenci wskazywali m.in.:

Coboty to technologia coraz bardziej dojrzała, której historia komercyjna ma ponad 10 lat (licząc od pierwszego komercyjnego robota współpracującego Universal Robots). Chociaż idea stojąca za nimi jest niezmienna, maszyny te podlegają ciągłym unowocześnieniom. W tym zakresie respondenci wskazywali m.in.:

Pytanie, które stanowiło naturalne uzupełnienie tego o korzyści związanych z cobotami, dotyczyło minusów wdrożeń robotów współpracujących. W tym przypadku pojawiały się odpowiedzi, które wybrzmiewały już w analizie dotyczącej tradycyjnej robotyki przemysłowej. Przede wszystkim dotyczyły one obaw związanych z miejscami pracy.

Redukcja etatów dotyczyć ma "głównie stanowisk niewymagających kwalifikacji wyższych niż podstawowe", czemu dodatkowo sprzyja wzrost precyzji i wydajności pracy cobotów. Dostawcy tych ostatnich, podobnie jak producenci tradycyjnych robotów, wskazują tu oczywiście szereg aplikacji, gdzie robotyzacja prowadziła do tworzenia nowych miejsc pracy (np. poprzez zwiększenie wydajności produkcji i potrzebę jej rozbudowy o dodatkową kadrę).

Niemniej jednak - i nie ma się co oszukiwać - maszyny w wielu przypadkach po prostu ludzi zastępują lub są instalowane ze względu na braki kadrowe. Jest to zresztą prawidłowość powtarzająca się już od czasów pierwszej rewolucji przemysłowej, kiedy krosna tkackie i maszyny parowe postrzegane były przez robotników jako ich bezpośrednie zagrożenie. Prawda jest pewnie gdzieś pośrodku, aczkolwiek, przedstawiając wyniki bieżącego badania, zaznaczamy, że na pierwszym miejscu znalazły się właśnie kwestie pracownicze.

Drugą z grup najczęstszych wskazań była ta dotycząca bezpieczeństwa. Kluczową cechą cobotów jest możliwość ich pracy bez wygrodzeń, w bezpośrednim sąsiedztwie ludzi. Z tego powodu jednym z głównych pytań potencjalnych klientów jest: "czy na pewno są one bezpieczne?".

Biorąc pod uwagę fakt, że producenci cobotów wyposażają je w szereg funkcji bezpieczeństwa, ograniczają prędkość ruchu, itd. - można stwierdzić, że nowa generacja robotów jest rzeczywiście bezpieczna. Dodatkowo istnieją w tym zakresie normy ISO 10218-1 oraz ISO/TS 15066, jest też dyrektywa maszynowa, z którą roboty muszą być zgodne.

Z drugiej jednak strony coboty to cały czas maszyny o sporym ciężarze i poruszające się w przestrzeni wykraczającej poza ich podstawę. Znane są też przypadki cyberataków na systemy zrobotyzowane. Stąd też zdroworozsądkowym podejściem wydaje się zachowanie ograniczonego zaufania - analogicznie jak do każdej innej maszyny.

Cobotów bać się nie należy, ale warto pamiętać, co podkreśla Dariusz Kowalski z firmy Pilz, że "nie ma bezpiecznych robotów - bezpieczne mogą być aplikacje". Innymi słowy, myśląc o systemie zrobotyzowanym (a właściwie "scobotyzowanym"), trzeba brać pod uwagę cobota, jego chwytak, przemieszczane detale, warunki otoczenia, itd. - i w tym kontekście rozpatrywać zachowanie bezpieczeństwa.

Trzecia z grup uwag dotyczyła kwestii konfiguracji i obsługi. Choć producenci cobotów dbają o możliwość ich łatwego programowania, okazuje się, że użytkownicy wymagają szkoleń, podnoszenia kompetencji pracowników i wspierania tych ostatnich w programowaniu. Krzywa uczenia się jest o wiele mniej stroma niż w przypadku tradycyjnych robotów, które de facto programować musi specjalista.

Tak więc, o ile coboty rzeczywiście mogą być w zakładzie łatwo dostosowywane do różnych zadań i każdorazowo konfigurowane/programowane przez pracowników, o tyle nie dzieje się to aż tak szybko, jak reklamują to dostawcy tych maszyn. Dodatkowo występować mogą obawy o potencjalne uszkodzenia kosztownego sprzętu, które producenci starają się zmniejszać, udostępniając wirtualne narzędzia treningowe. Tak robi m.in. Universal Robots, zapewniając darmowy dostęp do swojej akademii szkoleniowej (www.universal-robots.com/pl/akademia/).

Tak więc, o ile coboty rzeczywiście mogą być w zakładzie łatwo dostosowywane do różnych zadań i każdorazowo konfigurowane/programowane przez pracowników, o tyle nie dzieje się to aż tak szybko, jak reklamują to dostawcy tych maszyn. Dodatkowo występować mogą obawy o potencjalne uszkodzenia kosztownego sprzętu, które producenci starają się zmniejszać, udostępniając wirtualne narzędzia treningowe. Tak robi m.in. Universal Robots, zapewniając darmowy dostęp do swojej akademii szkoleniowej (www.universal-robots.com/pl/akademia/).

Jako dodatek do powyższego przedstawiamy komentarz dotyczący najważniejszych dla krajowych odbiorców cech robotów współpracujących oraz wózków AGV. Okazuje się, że liczba pojawiających się wymogów i ich różnorodność jest spora. Dotyczą one parametrów technicznych oraz możliwości aplikacyjnych, kwestii bezawaryjności, łatwości uruchomienia, a także bezpieczeństwa i - najczęściej będącej w sprzeczności z powyższymi - atrakcyjności cenowej.

Sprzedaż cobotów rzadko kiedy stanowi główny obszar działalność firmy - tak jest jedynie w czterech przypadkach bieżącej statystyki. Większość ankietowanych dostawców, których poprosiliśmy o oszacowanie procentowej sprzedaży cobotów w ich całych obrotach, podawała typowo wartości wynoszące od kilku do dziesięciu procent. Innymi słowy - roboty współpracujące typowo stanowią uzupełnienie szerszej oferty dystrybucyjnej.

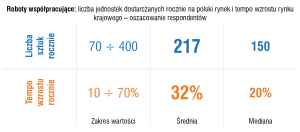

Dokładne wartości dotyczące sprzedaży realizowanej przez dostawców cobotów są nieznane. O ile globalny rynek robotów na bieżąco analizuje International Federation of Robotics, publikując coroczne duże raporty na ten temat, o tyle o cobotach wiemy relatywnie niedużo. Liderem branży jest duński Universal Robots, którego udziały w rynku - zdaniem przedstawicieli agencji BIS Research Analysis - wynoszą 60%.

Z danych podawanych przez samego UR wynika, że skumulowana liczba sprzedanych przez spółkę cobotów wyniosła do 2014 roku 3600 sztuk, zaś do końca 2018 roku przekroczyła 27 tys. egzemplarzy. Kolejne firmy na rynku to głównie dostawcy tradycyjnych robotów, którzy z czasem również rozszerzyli swój asortyment o coboty.

W branży działa też amerykański Rethink Robotics, pionier robotów współpracujących w USA. Firma zbankrutowała jesienią 2018 roku, zaś jej własność intelektualną wraz z prawami do znaków towarowych przejęła niemiecka HAHN Group. Ta ostatnia w styczniu 2019 podała informację, że planuje rozwijać markę i wprowadzać na rynek nowe produkty.

Na temat Universal Robots pisaliśmy nie bez powodu, bowiem firma wytypowana została jako najbardziej rozpoznawalny producent robotów współpracujących w Polsce. Praktycznie ex aequo sklasyfikowany został niemiecki dostawca robotów przemysłowych KUKA Roboter. Kolejne dwa miejsca rankingu popularności zajęły firmy Fanuc oraz ABB, czyli liderzy sektora tradycyjnej robotyki przemysłowej, zaś na dalszych miejscach znalazły się m.in.: Staubli, Yaskawa, Hanwha i Rethink Robotics.

Mówiąc o rynku, warto wspomnieć o dostawcach osprzętu i akcesoriów do robotów. Przykładowym jest OnRobot, który oferuje osprzęt (chwytaki oraz czujniki) do robotów współpracujących i tradycyjnych.

Tego typu firm jest więcej, czego dowodzi sukces uruchomionego trzy lata temu przez Universal Robots programu UR+. Jego celem było stworzenie "ekosystemu" firm zewnętrznych, które oferują produkty współpracujące z cobotami. Dzisiaj showroom UR+ zawiera około 130 certyfikowanych produktów, zaś w programie uczestniczy blisko 400 firm.

Myśląc o "typowym" robocie współpracującym, trzeba się przygotować na wydatek od 100 tys. zł w górę. Biorąc jako przykłady coboty wymienione w opublikowanym w magazynie APA badaniu rynku (wydanie z maja 2019, raport znaleźć można też na stronie AutomatykaB2B.pl), jednym z tańszych modeli jest CR-7IA/L firmy Fanuc, którego cena netto deklarowana przez firmę Alnea Robotics wynosi 80 tys. zł.

Z kolei za 25 tys. euro (około 107 tys. zł) dostępny jest Hanwha HCR-5 (w ofercie CoRobotics), a za kolejne 10% więcej, tj. 117 tys. zł, można nabyć w AB-Micro model UR5e firmy Universal Robots. W tabeli były też maszyny droższe - np. HC10 od Yaskawa Motoman to wydatek netto 42,5 tys. euro (około 181 tys. zł), zaś LBR iiwa 7 R800 firmy KUKA kosztuje 70 tys. euro (300 tys. zł).

Z tego, co udało się nam dowiedzieć, około 35 tys. euro kosztował robot Sawyer produkowany przez Rethink Robotics, zaś dwuramienny YuMi od ABB to szacunkowo wydatek ponad 40 tys. euro (około 170 tys. zł). Rozrzut cenowy jest spory, dodatkowo wymienione roboty mają też różne cechy (udźwig, zasięg, wyposażenie, itd.), przez co statystyka ma jedynie charakter informacyjny.

Powyższe zestawienie bazuje na danych pozyskanych z ankiet, aczkolwiek ceny cobotów znaleźć też można w opublikowanym przez Robotiq "Collaborative Robots Buyer’s Guide". Przykładowe koszty zakupu w dolarach (USD) to: ABB YuMi - 40 tys., AUBO i5 - 18 tys., Comau Aura (duży robot współpracujący o nośności 110 kg) - 80 tys., Fanuc CR-4iA - 45,7 tys., Fanuc CR-35iA - 87 tys., Franka Emika (cobot z osprzętem) - 12 tys., Kawasaki Duaro - 25 tys., Staübli TX2-60 - 40 tys. oraz Universal Robots UR10 - 40 tys.

Powyższe zestawienie bazuje na danych pozyskanych z ankiet, aczkolwiek ceny cobotów znaleźć też można w opublikowanym przez Robotiq "Collaborative Robots Buyer’s Guide". Przykładowe koszty zakupu w dolarach (USD) to: ABB YuMi - 40 tys., AUBO i5 - 18 tys., Comau Aura (duży robot współpracujący o nośności 110 kg) - 80 tys., Fanuc CR-4iA - 45,7 tys., Fanuc CR-35iA - 87 tys., Franka Emika (cobot z osprzętem) - 12 tys., Kawasaki Duaro - 25 tys., Staübli TX2-60 - 40 tys. oraz Universal Robots UR10 - 40 tys.

Ceny dotyczą rynku amerykańskiego, aczkolwiek dają one dodatkowe wyobrażenie o kosztach zakupu. Do tych ostatnich trzeba zazwyczaj doliczyć koszt specjalistycznego osprzętu robota.

Więcej o robotach współpracujących!Jako rozszerzenie bieżącej analizy polecamy lekturę opublikowanego w APA w październiku 2017 roku kompendium "Nowoczesne roboty przejmują coraz więcej zadań", w którym opisane zostały zagadnienia techniczne i aplikacyjne związane z omawianymi maszynami. W portalu publikujemy również szereg wywiadów z dostawcami cobotów i AGV - m.in. z firm: ASTOR, Universal Robots, WObit, Omron, Fanuc, SEW-Eurodrive i OnRobot (do znalezienia poprzez wyszukiwarkę na stronie). |

Powiązane treści

Świat Radio

14,90 zł Kup teraz

Elektronika Praktyczna

18,90 zł Kup teraz

Elektronika dla Wszystkich

16,90 zł Kup teraz

Automatyka, Podzespoły, Aplikacje

15,00 zł Kup teraz

IRA - Informator Rynkowy Automatyki

0,00 zł Kup teraz

Elektronik

15,00 zł Kup teraz

IRE - Informator Rynkowy Elektroniki

0,00 zł Kup teraz