Sterowniki programowalne i kontrolery automatyki

Sterowniki programowalne to urządzenia o szczególnym znaczeniu dla automatyków. Kontrolują one pracę instalacji, sterują maszynami, wykorzystywane są w przemyśle, energetyce, automatyce budynkowej i w wielu innych aplikacjach. Pandemia nieznacznie lub w niewielkim stopniu wpłynęła na ich centralną rolę oraz powiązany sektor dystrybucji. Branża cały czas rozwija się, tworząc atrakcyjny obszar dla sporej grupy konkurujących w niej dostawców.

Branża odporna na koronawirusa

Rynek związany z produkcją i dystrybucją sterowników programowalnych, powiązanych komponentów oraz innych urządzeń z obszaru sterowania ma długą historię rozwoju i jest niezmiennie ważny dla sporej grupy dostawców. Zeszła dekada charakteryzowała się tu dobrą sytuacją, czemu sprzyjała niezła koniunktura w przemyśle, rosnące potrzeby ze strony producentów maszyn, a także możliwości stosowania sterowników w nowych aplikacjach, w tym związanych z Przemysłem 4.0.

Jak w powyższym kontekście wyglądają (lub wyglądały) realia w epoce pandemii COVID-19? Czy spowodowała ona zmiany o charakterze krytycznym, czy też umiarkowane spadki? Sytuacja okazuje się nie taka zła. Syntezując uzyskane w badaniu w 2021 roku odpowiedzi, można wskazać następujące trendy:

- Brak zauważalnego wpływu na działalność dystrybucyjną lub mały spadek obrotów – takich odpowiedzi było sporo, nawet 2/3 wszystkich komentarzy. Jeżeli wystąpiły spadki sprzedaży, to były one albo niewielkie, albo praktycznie niezauważalne.

- Istotny wpływ (negatywny) – takich odpowiedzi pojawiło się kilka, respondenci wskazywali tu na spowolnienie inwestycji, spowolnienie tempa realizacji projektów, a także problemy związane z kłopotami z personelem. Dwie–trzy odpowiedzi dotyczyły przesuwania lub wstrzymywania inwestycji, a co za tym idzie też zakupów, natomiast żaden z ankietowanych nie uznał, że zachodzące wydarzenia miały charakter przełomowy.

- Zmiany pozytywne – pojedynczy respondenci wskazywali korzystne aspekty pandemii, w tym m.in. "skutkujące zwiększeniem obrotów ze względu na plany automatyzacji wielu zadań, a także zwiększone zainteresowanie automatyką i robotyką". Inny taki komentarz to: "ogólnie COVID-19 wpłynął na rynek automatyki pozytywnie, klienci decydują się na realizacje systemów automatyki w obszarach"

Gdyby dokonać przeliczenia głosów, co jest wprawdzie zadaniem karkołomnym, bowiem pytaliśmy o ocenę jakościową, to można podsumować, że pandemia w niewielkim i niekoniecznie negatywnym stopniu wpłynęła na branżę. Widać tutaj również pewną dynamikę, bowiem "po początkowym spadku i zatrzymaniu produkcji w zakładach produkcyjnych, od jesieni [2020 roku] nastąpiło ożywienie i stały rozwój i wzrost zapotrzebowania na komponenty". Spostrzeżenia te potwierdzili również inni respondenci, wskazując na przesuwanie inwestycji w czasie. Jeden z nich dodał tu kolejną ciekawą opinię: "[Pandemia] przyspieszyła automatyzację tych procesów, w których czynnik ludzki odgrywał dużą rolę. Zmieniły się też preferencje zakupowe klientów i coraz śmielej rynek sięga po produkty, które prócz automatyzacji dostarczają wartości dodanych w postaci predykcji zachowań systemu oraz wpływu zewnętrznych czynników na prowadzony proces produkcyjny. [Zwiększyła ona również] zainteresowanie PLC/PAC ze zdalnym dostępem poprzez PLC do wszystkich urządzeń w maszynie".

Finalnie, o tym, że wpływ netto pandemii na rynek nie był specjalnie negatywny, przekonuje dodatkowa statystyka. Praktycznie żaden z respondentów nie uznał, że sytuacja w branży dystrybucji PLC i PAC jest zła – większość podawanych odpowiedzi to "dobra", pojawiło się też kilka "bardzo dobra".

Piotr Olech

Beckhoff Automation

- Jakich systemów sterowania poszukują klienci?

W dobie Przemysłu 4.0 funkcjonalność, jaką daje klasyczny sterownik PLC, przestaje być wystarczająca. Klienci szukają nie tylko możliwości realizacji algorytmu sterowania, ale także jednoczesnego logowania danych na tej samej platformie, tak aby zrealizować ich lokalne buforowanie czy choćby natywną integrację z chmurowymi systemami analizy danych. Nawet w najmniejszych i najprostszych maszynach pojawia się coraz większy wpływ świata IT oraz możliwości integracji dodatkowych funkcjonalności.

Dlatego właśnie nasi klienci najczęściej wybierają sterowniki typu Embedded PC, czyli połączenie architektury sterownika PLC z mocą obliczeniową i możliwościami komputera przemysłowego. System czasu rzeczywistego TwinCAT PLC Runtime realizuje zadania sterowania, a klasyczny system operacyjny umożliwia realizację funkcji dodatkowych, zwyczajowo realizowanych po stronie IT, choćby takich jak UPS, obsługa bazy danych, dostęp zdalny czy uruchomienie narzędzia programistycznego w samym sterowniku.

Jeszcze kilka lat temu zdarzały się sytuacje, gdzie klienci decydowali się na klasyczny sterownik PLC ze względów ekonomicznych, jednak rozwój systemów Embedded PC i ich coraz niższa cena sprawiły, że dzisiaj klienci decydują się na klasyczny PLC bardzo rzadko, a zastosowanie przekaźników programowalnych właściwie zupełnie zniknęło z rynku. To, co nie zmieniło się w wymaganiach klientów, to wymóg stabilności i prędkości działania. Maszyny muszą być coraz szybsze i coraz bardziej wydajne. Dlatego każdy nasz Embedded PC w standardzie obsługuje najszybszy na świecie protokół EtherCAT.

- Jak ważne jest oprogramowanie narzędziowe? Czy następuje jego unifikacja?

Zdecydowanie tak. Zwłaszcza producenci maszyn zwracają uwagę na to, jakie funkcje ma narzędzie programistyczne. Dzieje się to z czysto pragmatycznych powodów. Łatwo sobie wyobrazić, że w przypadku budowy maszyny integracja sterowania PLC, obsługi napędów, wizualizacji i systemów wizyjnych powinna być jak najszybsza i jak najłatwiejsza. Sytuacja, w której do każdej funkcjonalności potrzebne jest osobne narzędzie, jest niekorzystna na wielu poziomach. Przede wszystkim jest kosztowna, a ich integracja ze sobą czasochłonna.

Dodatkowo ciągłe przenikanie się branży automatyki z branżą IT skutkuje pojawianiem się kolejnych praktycznych potrzeb, takich jak choćby integracja z systemami kontroli wersji tak, by łatwo zarządzać stworzonym algorytmem, czy też odpowiednie zabezpieczenie własnej wiedzy technicznej przed nieautoryzowanym użyciem. Przysłowiową wisienką na torcie jest coraz częściej pojawiający się wymóg klientów, żeby narzędzie programistyczne było darmowe.

|

Od standardów do nowości

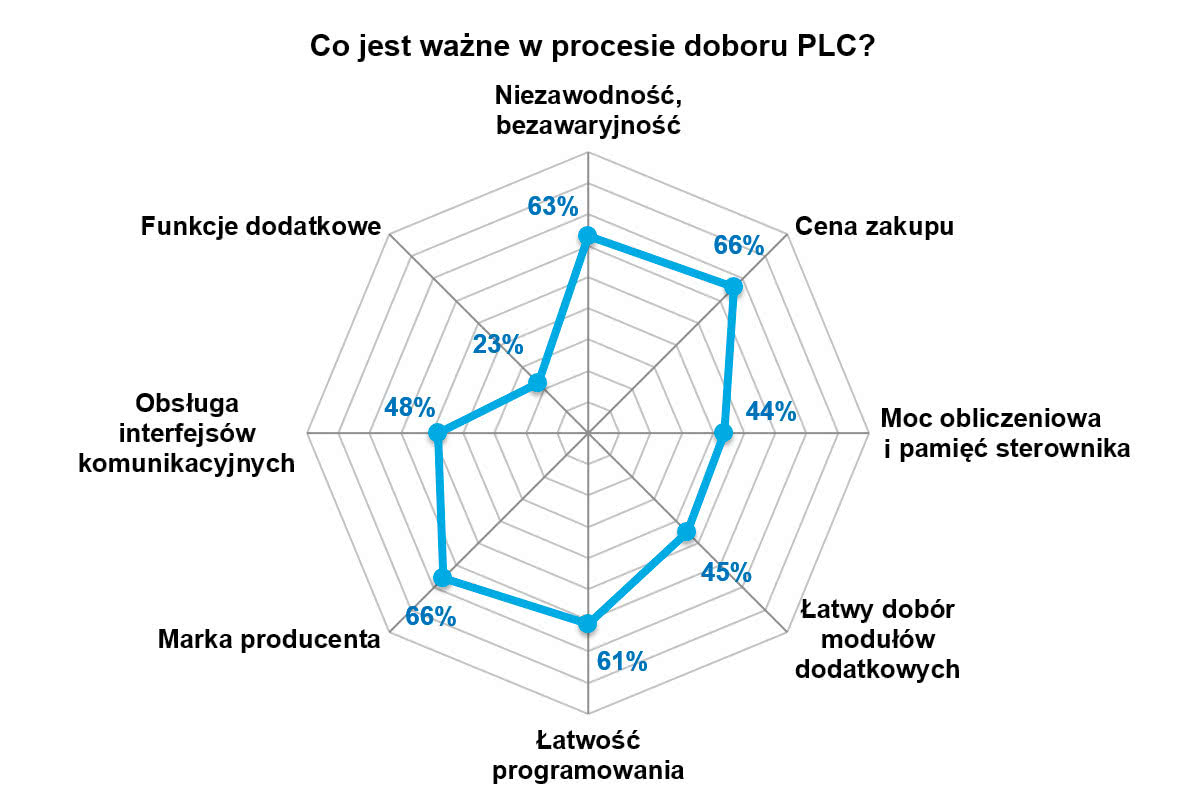

W realizowanych przez nas badaniach pytamy również o kluczowe dla rodzimych odbiorców cechy PLC. Wśród parametrów znajdujących się na liście niezmiennie najważniejszymi są: dobra cena (sterownika, ale też całego systemu – np. z układami we/wy), niezawodność i czas bezawaryjnej pracy, a także łatwość programowania. Jeżeli chodzi o niezawodność, to jest ona czynnikiem warunkującym poprawne działanie całych systemów sterowania, a wraz z nimi maszyn i urządzeń technologicznych – wykorzystywanych w różnych warunkach, w szczególności środowiskowych. Z kolei kwestie dotyczące programowania należy rozumieć m.in. jako dostępność odpowiednich narzędzi programistycznych oraz krótki czas spędzany na wdrożeniu i ew. serwisowaniu systemu.

Kamil Renkowski

Lenze Polska

- PLC czy może sterowanie PC-based? Jakie są ich wady i zalety? Jakiego typu sterownikami zainteresowani są lokalni klienci?

Oczywiście wszystko zależy od zastosowania. Sterowanie oparte na PC ma mnóstwo możliwości, ale jest zazwyczaj droższe. Również wydajne komponenty wymagają dodatkowego chłodzenia, co zmniejsza ich niezawodność. Z kolei małe PLC i programowalne przekaźniki doskonale sprawdzają się w prostych, najlepiej seryjnych projektach, gdzie funkcjonalność jest zdefiniowana na sztywno. Ich kompaktowe wymiary, brak ruchomych części oraz mały pobór energii są tu dodatkowymi zaletami.

Jeżeli chodzi o zastosowania przez lokalnych odbiorców, to ponownie dobór PLC pod względem wielkości i mocy obliczeniowej jest zależny od aplikacji. Klienci zwracają jednak coraz większa uwagę na łatwość programowania i możliwości integracji ze sprzętem peryferyjnym, jak układy we/wy, napędy i innymi urządzeniami.

- Czy sterowniki dostarczane są jako oddzielne komponenty, czy raczej jako element większych wdrożeń i kompletacji? Co z oprogramowaniem?

W naszej firmie skupiamy się na rozwiązaniach systemowych. Oferujemy kompletny system składający się z PLC VISU IO oraz napędów. Zaletą takiego podejścia jest łatwość i szybkość wdrożenia aplikacji oraz kompetentna i szybka pomoc techniczna.

Stosując jeden system, wiele komponentów można błyskawicznie zintegrować, gdyż firma oddaje do użytku gotowe bloki funkcyjne realizujące skomplikowane funkcje maszyny. W przypadku oprogramowania również najwygodniej jest mieć wszystko w jednym miejscu. Takim narzędziem jest PLC Designer, który pozwala na konfigurację sterowania, sieci, napędów oraz robotów. Szczególnie duże znaczenie ma integracja funkcji napędowych, gdyż wielu doświadczonych programistów PLC ma jednak niewielką wiedzę o tym zagadnieniu.

- Co zmieniło się w ostatnich latach w technologiach i funkcjonalności PLC? A co na rynku?

Obserwujemy dalszą, coraz głębszą integracje elementów peryferyjnych. Klienci oczekują już nie tylko sprawnego sprzętu, ale także gotowych rozwiązań, które szybko można wdrożyć. Ważne jest też fachowe doradztwo i pomoc techniczna na każdym etapie projektu. W końcu nowe wyzwania stawiane przez technologię IoT Przemysł 4.0 wymuszają integrację nowych standardów jak MQTT, OPC-UA oraz rozwiązań chmurowych.

Na rynku PLC niewątpliwie jest spora konkurencja, a urządzenia można kupić w każdej części świata. Sprzedaż stabilnie wzrasta, zaś pandemia co najwyżej chwilowo przyhamowała automatyzację, przy czym zależy to od branży.

|

Omawiając zestawienie, należy wskazać na istotność jeszcze jednej cechy – marki. O ile dawniej była ona wysoko, o tyle tym razem znalazła się na topowym miejscu, ex aequo z ceną. Sterowniki to kluczowe elementy układów sterowania maszynami i instalacjami, jednocześnie wśród odbiorców istnieje zazwyczaj duże przywiązanie i przyzwyczajenie do korzystania z określonych typów urządzeń. Oczywiście ma to głębsze uzasadnienie, związane głównie z posiadanym parkiem maszynowym, magazynem części zamiennych czy wyszkoleniem służb utrzymania ruchu, choć też dla nowych oferentów PLC na rynku stanowi często zaporę nie do przejścia.

W tym miejscu zestawienie trendów w technologiach PLC. Tutaj, w odróżnieniu od dawniej publikowanych zestawień, respondenci rzadko kiedy wymieniali same cechy PLC (szybkość pracy, wydajność, itd.), a znacznie częściej zagadnienia funkcjonalne i trendy takie jak Przemysł 4.0 czy Internet Rzeczy. Porządkując wskazania i dokonując ich syntezy, należy wskazać:

- Zwiększanie możliwości komunikacyjnych – dotyczy zarówno wbudowywania w PLC różnych interfejsów, jak też rozwoju ich funkcji komunikacyjnych, możliwości wymiany danych (np. w standardzie OPC UA) oraz udostępniania danych poprzez webserwery, zaś finalnie możliwości komunikacji zdalnej – np. w celu raportowania, diagnostyki i alarmowania;

- Internet Rzeczy – zwiększanie możliwości wykorzystywania sterowników w systemach IoT oraz IIoT (przemysłowego Internetu Rzeczy), a także ich pracy jako urządzenia krawędziowe (Edge Controllers);

- Integracja z chmurą – możliwości łatwego przesyłania danych do chmury obliczeniowej;

- Przemysł 4.0 – przenikanie się obszarów IT oraz automatyki, łatwiejsze łączenie z innymi układami w celu tworzenia dużych systemów przemysłowych, rozwój możliwości zastosowań w obszarach zarezerwowanych do tej pory przez systemy komputerowe;

- Bezpieczeństwo – dotyczy zarówno rozwoju funkcji safety (sterowniki bezpieczeństwa) w ramach standardowych PLC, jak też rozbudowy funkcjonalności w zakresie cyberbezpieczeństwa i bezpieczeństwa danych;

- Integracja funkcji – dalsze zwiększanie funkcjonalności PLC i ich integracji z różnymi komponentami (jak np. HMI) oraz dodawanie funkcji rozbudowujących sterowanie logiczne o możliwości kontroli ruchu;

- Zwiększanie funkcjonalności oprogramowania – możliwość korzystania z różnych języków programowania i wsparcie dla różnych standardów komunikacyjnych, a także rosnąca integracja software’u – możliwość programowania i uruchamiania różnych urządzeń z wykorzystaniem jednego pakietu narzędziowego.

Piotr Adamczyk

ASTOR

- Sterowniki programowalne czy kontrolery automatyki – gdzie są one stosowane i jakie są kryteria doboru?

Pomimo że PLC i PAC są urządzeniami bardzo podobnymi do siebie, to ich zastosowania są jednak różne. PLC to przede wszystkim obszar maszynowy i sterowania dyskretnego. Architektura takich systemów zakłada najczęściej jeden PLC z kilkoma modułami rozszerzeń i obsługą do około 256 sygnałów, aczkolwiek są układy, gdzie sygnałów jest znacznie więcej. Tak jest najczęściej przy sterowaniu aplikacjami mającymi charakter scentralizowany, w których nie ma potrzeby dodatkowej rozbudowy oraz obsługi innych urządzeń obiektowych. Z tego powodu PLC pracują najczęściej w maszynach i prostych aplikacjach dyskretnych. Tutaj kluczowa jest szybkość działania i krótkie cykle pracy, dzięki którym można osiągnąć bardzo dużą wydajność maszyn.

Obszar zastosowań PAC to przede wszystkim aplikacje procesowe i ciągłe. Tutaj zamiast bardzo krótkich czasów cykli – które są także możliwe, stawia się na możliwość pracy w architekturze rozproszonej, z obsługą redundancji na poziomie jednostek centralnych czy obsługę wielu pętli regulacji analogowej. Kontrolery PAC to także większe możliwości w zakresie programowania i komunikacji z innymi urządzeniami. Architektura systemów opartych na kontrolerach PAC daje użytkownikom większe możliwości w zakresie sterowania oraz diagnostyki.

- Jakiego typu sterownikami zainteresowani są lokalni klienci?

Klienci aktualnie szukają optymalizacji funkcjonalno-kosztowej podczas wyboru systemu sterowania. Kompaktowe PLC znajdują zastosowanie wszędzie tam, gdzie rozbudowa systemu w przyszłości o nową funkcjonalność, możliwości komunikacyjne czy obsługę dodatkowych I/O nie będzie potrzebna.

W przypadku zastosowań procesowych wybór pada najczęściej na kontrolery PAC z budową modułową. Większa uniwersalność oraz elastyczność powodują, że w przypadku PAC rozbudowa pod kątem podnoszenia dostępności, obsługi nowych standardów komunikacyjnych czy podłączania kolejnych węzłów w architekturze rozproszonej jest możliwa.

- W jakim kierunku rozwijają się systemy sterowania?

Użytkownicy poszukują wartości dodanych – chcą lepiej rozumieć swoje procesy i umieć je przewidywać – zarówno w aspektach produkcyjnych, jak i operacyjnych oraz serwisowych. Z tego powodu coraz popularniejszy jest trend Edge Computingu, czyli przenoszenia części funkcjonalności, jakie do tej pory dawały wyłącznie systemy podłączone do chmury, bliżej produkcji, tj. na komputery IPC i kontrolery PAC instalowane bezpośrednio na maszynach i liniach produkcyjnych. To z kolei powoduje pojawianie się nowych urządzeń na rynku, które oprócz tradycyjnego sterowania pozwalają na uruchamianie narzędzi do optymalizacji produkcji, jej wizualizacji czy historyzacji danych. Wyróżniają się one możliwością tworzenia i uruchamiania serwisów pozwalających np. na predykcję zachowania systemu, ocenę potencjalnych awarii, ilości zużywanej w procesie energii czy wpływu czynników zewnętrznych – cen paliw, pogody, popytu, stanów magazynowych, itd. To jest przyszłość systemów sterowania.

|

Respondenci, jak wspomniano, nie wymieniali takich zmian jak wzrost szybkości pracy PLC czy ich wydajności, aczkolwiek one również następują i można je uznać za standardowe procesy rozwojowe w branży. Kilka wskazań dotyczyło natomiast miniaturyzacji urządzeń, co również jest pochodną ewolucji technologicznej, w szczególności w zakresie elektroniki.

O rynku w liczbach

Na koniec pierwszej analizy przedstawiamy podsumowanie dotyczące rynku, a dokładniej oszacowanie wartości branży dystrybucji PLC i PAC (roczne, w mln zł). Tym razem statystyka jest wyższa niż w latach poprzednich. Dla przypomnienia – średnie wartości wyliczone na bazie odpowiedzi ankietowych wynosiły w zeszłej dekadzie od 130 do 150 mln zł, przy czym zakres samych oszacowań wynosił od kilkunastu do kilkuset mln zł. Oczywiście wartość ta zmieniała się zależnie od koniunktury w przemyśle, poziomu eksportu oraz ogólnej sytuacji na rynku.

W tegorocznej ankiecie wartości podawane przez respondentów wynosiły od 20 do 500 mln zł, przy czym absolutna większość odpowiedzi znalazła się w przedziale 150‒250 mln zł. Wyliczona średnia, zależnie od przyjętych wartości skrajnych, to 195 do 205 mln zł, co można uprościć do kwoty 200 mln zł. I na tyle właśnie szacowana jest wartość polskiego rynku PLC i PAC w 2021 roku.

Najpopularniejsze zdaniem dystrybutorów marki sterowników sprzedawanych w Polsce – zestawienie nie odzwierciedla udziałów wymienionych firm w rynku

Najbardziej perspektywiczne branże będące odbiorcami PLC i podobnych produktów