SIMATIC S7-1500T - Technologia Motion Control od strony praktycznej. Część 2

| TechnikaDrugi z serii dokument poświęcony tematyce Motion Control w obszarze produktów firmy Siemens wprowadzi nas w bardziej szczegółowe zagadnienia charakteryzujące mechanizmy sterowania ruchem od strony obiektu technologicznego sterownika oraz środowiska inżynierskiego TIA Portal. Dowiemy się również, czym jest oraz jakie etapy przetwarzania danych zachodzą w systemie pozycjonowania.

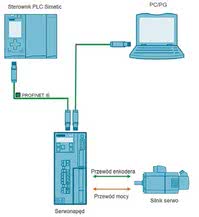

KONFIGURACJA SYSTEMU MOTION CONTROL ZE STEROWANIEM NADRZĘDNYM

Bazą sprzętową proponowaną w niniejszej dokumentacji będzie sterownik z rodziny Simatic S7-1500(T), serwonapęd Sinamics V90 oraz silnik serwo Simotics.

|

Kolekcja dokumentów może zostać połączona w spójne kompendium funkcji sterownika S7-1500T współpracującego z innowacyjnymi napędami SINAMICS V90. Osoby zainteresowane otrzymaniem unikatowego bezpłatnego skoroszytu (wraz z niniejszą publikacją w formie kolekcjonerskiej), w którym można będzie kompletować sukcesywnie publikowane dokumenty, prosimy o kontakt z regionalnymi biurami sprzedaży Siemens lub pod adresem simatic.pl@siemens.com. |

STRUKTURA SYSTEMU

Dostępne interfejsy komunikacyjne sterownika oraz napędu pozwolą nam na komunikację w zakresie całego systemu przez PROFINET, co ułatwi również podłączenie komputera/programatora.

Sterownik będzie zatem w naszej strukturze urządzeniem nadrzędnym - masterem (I/O Controller), natomiast napęd będzie urządzeniem wykonawczym - slave (I/O Device). PLC będzie przez program użytkownika wydawał polecenia do napędu.

Serwonapęd z kolei będzie sterował bezpośrednio pracą silnika ze sprzężeniem zwrotnym do napędu w postaci enkodera pozycji.

MOTION CONTROL

ZASADA DZIAŁANIA

Sterowanie systemem ruchu w środowisku Simatic sprowadza się do zaprogramowania oraz wysyłania komend sterujących (programu użytkownika) z poziomu sterownika PLC do napędu.

Fizyczna konfiguracja napędu (falownika, silnika oraz enkodera) mapowana jest poprzez narzędzie inżynierskie do sterownika przez tzw. obiekt technologiczny.

Konfiguracja obiektu technologicznego wykonana jest w środowisku TIA Portal, a po jej wgraniu - przetwarzana w jednostce centralnej PLC. Obiekt technologiczny sterowany jest instrukcjami (PLC) z grupy Motion Control. Dodatkowo TIA Portal ma dodatkowe funkcje konfiguracyjne oraz uruchomieniowe, które umożliwiają optymalizację oraz diagnostykę napędu. Koncepcję sterowania przedstawiono na schemacie.

TIA PORTAL

Środowisko inżynierskie pozwala na kompleksową obsługę systemu sterowania. Funkcjonalność Motion Control daje możliwość:

- integracji oraz konfiguracji komponentów sprzętowych,

- tworzenia oraz parametryzacji obiektów technologicznych,

- zaprogramowania logiki pracy systemu (program użytkownika),

- diagnostyki komponentów.

Instrukcje Motion Control

Dzięki instrukcjom Motion Control aktywujemy potrzebne funkcje obiektów technologicznych. Grupa instrukcji znajduje się w przyborniku narzędziowym w zakładce Instructions > Technology > Motion Control.

Instrukcje te są zgodne ze standardem PLCOpen (v2.0) - www.plcopen.org. Dzięki znormalizowanej konstrukcji bloków funkcyjnych zyskujemy wydajność oraz efektywność podczas tworzenia aplikacji.

Obiekt technologiczny

Odwzorowanie fizycznego urządzenia (np. napędu) w sterowniku odbywa się przez obiekty technologiczne.

Funkcje obiektu technologicznego wywoływane są przez instrukcje Motion Control w programie użytkownika. Obiekty technologiczne pozwalają na sterowanie ruchem zarówno w otwartej pętli programowej, jak i ze sprzężeniem zwrotnym (open, closed-loop control) dostarczając równocześnie informacji zwrotnej z obiektu (np. aktualna pozycja).

Konfiguracja obiektu technologicznego odzwierciedla właściwości fizycznego urządzenia. Dane konfiguracyjne przechowywane są w blokach danych obiektu technologicznego. Główne obiekty technologiczne w zakresie Motion Control:

Speed axis

Speed axis

Obiekt technologiczny pozwala na zadanie prędkości do napędu. Przemieszczenie osi wywołane jest przez instrukcje programowe Motion Control. Positioning axis

Positioning axis

Obiekt technologiczny pozwala na pozycjonowanie napędu. Zadania pozycjonowania realizowane są w programie użytkownika. Synchronous axis

Synchronous axis

Obiekt technologiczny realizujący zadania synchronizacji osi - tzw. gearing. Może być to synchronizacja prędkości lub prędkości i pozycji czy też inne zadania związane ze sprzężeniem osi - przesunięcie osi względem siebie, sprzężenie krzywkowe czy symulacja osi wirtualnej. External encoder

External encoder

Obiekt technologiczny pozwana na detekcję pozycji oraz przekazanie jej wartości do programu użytkownika.

Technologiczne bloki danych

Bloki danych obiektów technologicznych reprezentują parametry obiektu technologicznego, a także zawierają wszelkie dane konfiguracyjne, wartości zadane, wartości aktualne czy też informacje statusowe obiektu. Technologiczny blok danych tworzony jest automatycznie przez system podczas dodawania do projektu obiektu technologicznego. Zawartość bloku danych dostępna jest z poziomu programu użytkownika.

Program użytkownika

Instrukcje Motion Control oraz technologiczne bloki danych tworzą interfejs programistyczny obiektu technologicznego. Wykorzystanie instrukcji Motion Control w programie sterownika pozwala zainicjalizować oraz śledzić ścieżkę zadań sterowania napędem przez obiekty technologiczne.

Napęd

Napęd jest urządzeniem wykonawczym zwanym również aktuatorem. Pozwala na obracanie osią. Napędy zintegrowane są w konfiguracji systemu jako urządzenia podrzędne (slave). Wydając polecenie Motion Control w programie użytkownika, obiekt technologiczny przejmuje kontrolę nad napędem oraz odczytuje pozycję z enkodera.

POZYCJONOWANIE

STRUKTURA SYSTEMU

Pozycjonowanie

Poza zadawaniem prędkości do napędu - podstawowym zagadnieniem w systemach z serwonapędami jest precyzyjne pozycjonowanie, czyli przemieszczenie osi na określoną pozycję lub o określoną liczbę wyznaczonych jednostek.

Poniższy schemat ilustruje mechanizm wewnętrzny generowania wartości zadanych do pozycjonującego systemu napędowego z uwzględnieniem analizy sprzężenia zwrotnego z enkodera.

Interfejs użytkownika

Na część programowalną składa się tutaj wspominana już wcześniej logika programu oraz konfiguracja obiektu technologicznego. Dalsza część zadań wykonywana jest przez system w cyklicznym bloku przerwaniowym.

Program użytkownika Logika programu oraz komendy Motion Control

Program użytkownika Logika programu oraz komendy Motion Control  Obiekt technologiczny Charakterystyka oraz konfiguracja aplikacji Motion Control

Obiekt technologiczny Charakterystyka oraz konfiguracja aplikacji Motion Control  System - bloki OB - MC Wykonanie poleceń Motion Control, interpolacja, pozycjonowanie

System - bloki OB - MC Wykonanie poleceń Motion Control, interpolacja, pozycjonowanie

Bloki OB - MC wywoływane są w zadanym cyklu = cykl MC = cykl regulatora pozycji = cykl interpolacji (lub jako izochroniczne przerwanie cykliczne).

Napęd

Przekształtnik częstotliwości wykonuje regulację prędkości oraz poprzez moduł mocy przekazuje odpowiednią wartość natężenia prądu na zaciski silnika. Wartość pozycji aktualnej, odczytywana z enkodera, zwracana jest w sprzężeniu zwrotnym pętli sterującej.

INTERPOLATOR

W programie użytkownika generujemy wartość pozycji, na którą chcemy przemieścić obiekt technologiczny (oś pozycjonująca/synchroniczna) lub odległość, o jaką ma zostać on przesunięty - pozycjonowanie relatywne lub absolutne. Funkcja Motion Control określa również parametry przemieszczenia takie jak prędkość, przyspieszenie czy opóźnienie.

Aby zadane przemieszczenie osi przebiegło z odpowiednią dynamiką - płynnie, a zarazem precyzyjnie - system musi wygenerować zestaw wartości zadanych pozycji na całą zaplanowaną trasę. Innymi słowy, jeśli chcemy przemieścić się z pozycji startowej na pozycję docelową, to należy obliczyć (interpolować) wartości pośrednie, które będą w każdym kolejnym cyklu zadawane do napędu już podczas jego pracy.

Zadanie to wykonuje interpolator, czyli pierwszy element wewnętrznego przetwarzania wartości zadanej, w systemie sterowania nadrzędnego.

REGULATOR POZYCJI

Chwilowa wartość zadana pozycji - będąca wynikiem kalkulacji interpolatora - zostaje następnie przekazana do regulatora położenia. Element ten odpowiada za wygenerowanie w każdym cyklu prędkości zadanej i przekazanie jej do napędu. Uwaga - regulator pozycji w przypadku aplikacji o skrajnie wysokiej dynamice może zostać przeniesiony do napędu.

Prędkość zadana jest wynikiem różnicy pozycji obliczonej przez interpolator oraz pozycji aktualnej otrzymanej z enkodera, pomnożonej przez wzmocnienie regulatora. W odniesieniu do zagadnień regulacji w automatyce - mamy tutaj do czynienia z regulatorem typu P - proporcjonalnym (z dodatkową matematyczną preregulacją prędkości przez interpolator). Wspomniane wzmocnienie jest więc standardowym parametrem regulatora P (zamkniętej pętli sterującej), które prowadzi do określenia znormalizowanego zakresu wyjściowej wartości układu - w naszym przypadku prędkości zadanej.

Wartość wzmocnienia (Kv) powinna zostać dostrojona do układu mechanicznego podczas uruchomienia systemu. Parametr wpływa na płynność ruchu, a także dokładność oraz czas pozycjonowania.

Wynikowa wartość prędkości zadanej regulatora położenia jest dodatkowo kompensowana przez wynik obliczeń modelu matematycznego prędkości zadanej zawartego w interpolatorze. Zadaniem regulacji wstępnej jest zwiększenie dynamiki układu oraz minimalizacja błędów nadążania.

REGULATOR PRĘDKOŚCI

Ostatnim etapem przetwarzania parametrów zadanych jest regulator prędkości. Ta część układu realizowana jest po stronie napędu. W tym kroku następuje wiele obliczeń oraz analiz wartości parametrów aktualnych, których wynikiem jest sterowanie silnikiem w taki sposób aby moment obrotowy był znamionowy, natomiast uchyb prędkości jak najmniejszy. Analizie podlegają prądy, moment obrotowy, przesunięcie faz, etc. Regulacja odbywa się za pomocą regulatora PI oraz zaawansowanego modelu matematycznego zastosowanego silnika. Analiza szczegółowego zachowania regulatora prędkości jest bardzo rozległym tematem - nie będziemy zgłębiać tych detali w niniejszym dokumencie.

CO DALEJ?

W kolejnej publikacji zajmiemy się omówieniem układu pomiarowego czyli detekcją pozycji systemu mechanicznego. Przedstawione zostaną typy enkoderów, możliwości ich podłączenia do sterowników Simatic, a także dostępne konfiguracje programowe.

Przypominamy, że kolekcja dokumentów może zostać połączona w spójne kompendium funkcji sterownika S7-1500T współpracującego z innowacyjnymi napędami SINAMICS V90.

Osoby zainteresowane otrzymaniem unikatowego bezpłatnego skoroszytu (wraz z niniejszą publikacją w formie kolekcjonerskiej), w którym można kompletować sukcesywnie publikowane dokumenty, prosimy o kontakt z regionalnymi biurami sprzedaży Siemens lub pod adresem simatic.pl@siemens.com.

Zapraszamy do lektury kolejnych publikacji!

Siemens

www.automatyka.siemens.pl