Ekonomiczne pompowanie

| TechnikaW układach hydraulicznych i instalacjach przesyłowych, gdzie wykorzystuje się pompy odśrodkowe, elementy te bardzo rzadko stanowią część układu regulacji procesu. Zazwyczaj są one jedynie włączane lub wyłączane, a zmiany przepływu cieczy uzyskiwane są przez odpowiednie jego dławienie z wykorzystaniem zaworów. Można to zmienić, rozbudowując układy napędowe samych pomp. W stosunku do tradycyjnej regulacji z dławieniem wypływu rozwiązania te są bardziej ekonomiczne i przynoszą szereg dodatkowych korzyści związanych z całą instalacją.

Panuje przekonanie, że pożądany wpływ na strumień, ciśnienie i temperaturę cieczy uzyskuje się przede wszystkim zaworami dławiącymi wypływ cieczy z pomp odśrodkowych przy zachowaniu stałych obrotów tych ostatnich. Jednakże korzystniejsze jest wykorzystanie w tym celu pomp z silnikami, których obroty można regulować – taki sposób jest znacznie wydajniejszy energetycznie, charakteryzuje się korzystnym współczynnikiem mocy i przynosi wiele innych oszczędności.

DŁAWIENIE WYPŁYWU

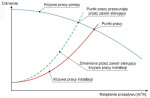

Tradycyjna metoda regulacji polega na dławieniu wypływu, do czego wykorzystuje się zawór umieszczany po stronie wypływu z pompy (patrz rys. 1). W metodzie tej zmiana ciśnienia, a więc też przepływu osiągana jest poprzez regulację ustawienia zaworu. Efektem dławienia jest wzrost nachylenia krzywej, wzdłuż której przesuwa się punkt pracy (patrz rys. 2). Niemniej wraz z tym występują straty.

Przykładem jest tłumienność wtrąceniowa zaworu otwartego, która stanowi średnio około 10% strat dynamicznych, dlatego w celu jej kompensowania krzywa pompy musi już podczas projektowania być odpowiednio zawyżona. Nieraz prowadzi to do przewymiarowywania pomp i ich napędów. Dodatkowo większość poradników projektowania zaworów sterujących zaleca, aby stopień otwarcia zaworu nie przekraczał 70-80% maksymalnej wartości otwarcia.

Z kolei wykorzystanie pompy i zaworu dławiącego ze stopniem otwarcia poniżej 50% prowadzić może do przyspieszonego zużywania się elementów instalacji. Innym sposobem regulacji przepływu jest zrezygnowanie z dławienia wypływu i odpowiednie sterowanie pracą silnika pompy, tak aby wymuszała ona określony ruch pompowanego medium. W tym przypadku krzywa pracy pompy będzie przemieszczała się w stosunku do krzywej pracy systemu (rys. 3).

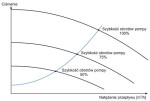

Skuteczność tego sposobu sterowania w dużym stopniu zależy od kształtu krzywych pracy pompy i systemu, dlatego podczas projektowania napędu pompy konieczne jest uwzględnienie także innego możliwego kształtu krzywych na wykresie. Warto nadmienić, że istnieją też konstrukcje pomp, których krzywe nie dają się przybliżyć parabolą, a w niektórych z nich nie daje się stosować dławienia – talk dzieje się np. w przypadku turbinowych pomp głębinowych.

MIEJSCE DLA NAPĘDÓW

Układ z pompą o regulowanej prędkości obrotowej może pracować, biorąc pod uwagę charakterystykę pracy, w obszarze, gdzie jego sprawność jest największa. Pompy pracują płynniej i przy mniejszych prędkościach, co zmniejsza ich koszty eksploatacyjne. Wymaga to jednak rozbudowania napędu pompy o przemienniki częstotliwości (falowniki) oraz odpowiednią zmianę układu sterującego pracą systemu. Przemienniki częstotliwości, których szczegółowy opis działania opublikowany został w numerze APA 06/2007, składają się z kilku bloków funkcjonalnych.

Pierwszym jest prostownik, zamieniający napięcie przemienne na napięcie stałe. Kolejny element to układ filtrowania napięcia oraz gromadzenia energii, która jest następnie przetwarzana na napięcie przemienne o pożądanej częstotliwości. W układzie tym znajduje się również sterownik, zazwyczaj w postaci układu mikroprocesorowego. W miarę ewolucji przemienników częstotliwości system ich sterowania napięciowo-częstotliwościowego stawał się coraz bardziej wyrafi- nowany. Obecnie najpopularniejsze są układy ze sterowaniem wektorowym, gdzie na bieżąco kontrolowane są prądy i napięcia każdego z uzwojeń silnika.

W tego typu przemiennikach konieczne jest zachowywanie stałej wartości stosunku napięcia do częstotliwości (U/f) w celu zminimalizowania przegrzewania silnika przy niższych obrotach oraz do zapewnienia maksymalnego momentu obrotowego w jak najszerszym zakresie obrotów. Napędy takie stosować można w systemach z pompami odśrodkowymi o różnych wielkościach – od tych zawierających małe silniki o mocy kilkuset watów, do silników dużych o mocy megawatów i zasilanych napięciem średnim.

KORZYŚCI DLA CAŁEGO UKŁADU

Oprócz oszczędności energii i zwiększenia dokładności regulacji przepływu, zastosowanie omawianych napędów wiąże się z wieloma innymi zaletami. Przykładem jest redukcja uderzeń wodnych, które powstają w wyniku nagłych zmian w przepływie cieczy. Ich skutkiem mogą być uszkodzenia urządzeń dławiących – np. zaworów, a nawet rur i ich podparć. Łatwo to wyeliminować w instalacjach, gdzie pompy napędzane są silnikami, których prędkość obrotowa może być płynnie regulowana.

Napędy pozwalają tutaj przyspieszać obroty pomp stopniowo aż do uzyskania pożądanej prędkości, przy czym zachowywany może być pełny moment obrotowy w całym zakresie regulacji. Dzieje się to przy równoczesnym ograniczaniu prądu rozruchowego, który w przypadku dużych silników może być istotnym czynnikiem warunkującym możliwość użycia układu pompy w danym miejscu instalacji ze względu na dostępność odpowiedniego zasilania. Innym efektem pojawiającym się w układach z pompami jest zjawisko kawitacji, które może być zmniejszane.

Występuje ono w cieczy, gdy jej ciśnienie statyczne obniży się poniżej poziomu prężności pary. Wynika to z prawa Bernoullego opisującego przepływ płynu przez przewężenie, które wywołuje wzrost ciśnienia dynamicznego, a spadek ciśnienia statycznego. W strumieniu tworzą się wtedy pęcherzyki pary, które następnie znikają w miejscu, w którym ciśnienie statyczne na powrót wzrasta. Implodujące pęcherzyki pary mają bardzo dużą i skoncentrowaną siłę uderzeniową, co przyczynia się m.in. do korozji metalowych powierzchni znajdujących się w pobliżu danego miejsca, pozostawiając na nich ślady podobne do skutków piaskowania.

Zmniejszenie szybkości obrotów pompy obniża zużycie jej uszczelek i łożysk. Jak potwierdzają badania wśród firm wykorzystujących pompy, niezawodność instalacji może być w przypadku stosowania przemienników częstotliwości kilkukrotnie większa niż w systemach z dławieniem wypływu. Z kolei dzięki eliminacji nieszczelności w zaworach sterujących i połączonych z nim rur uzyskuje się znaczną redukcję emisji produktów z niesprawnych uszczelek zaworów i kołnierzy łączących. Zaletą wykorzystania przemienników częstotliwości w omawianych układach jest eliminacja zmienności, którą cechują się rozwiązania z zaworami.

Zmienność ta jest efektem martwego zakresu związanego z elementami trącymi zaworu, trzonem i uszczelką. Zakres ten wynosi nawet około 2% wartości całkowitej w przypadku zaworu nowego i rośnie wraz z czasem jego eksploatacji. Zmniejszenie tego błędu można zmienić, stosując cyfrowy układ pozycjonujący, niemniej można w ten sam sposób sterować wprost szybkością pracy pompy. Wykorzystanie nowoczesnych falowników wiąże się wreszcie z łatwiejszym sterowaniem i kontrolą ich pracy. Cyfrowe przesyłanie informacji na temat szybkości lub konfiguracji jest bardzo korzystne w zakładach przemysłowych, gdyż ułatwia monitorowanie urządzeń w czasie rzeczywistym i bieżących parametrów procesowych.

Korzyści ze stosowania przemienników częstotliwości w układach z pompami odśrodkowymi

|

NA CO ZWRÓCIĆ UWAGĘ

Istnieje kilka aspektów, na które trzeba zwrócić uwagę przy stosowaniu regulacji pracy pomp z wykorzystaniem przemienników częstotliwości. Jednym z nich jest szybkość reakcji układu na zmiany. Opóźnienie, z jakim pompa zmienia obroty na sygnał systemu sterującego, zależy od bezwładności zestawu silnik – przekładnia – pompa, bezwładności kolumny cieczy i dostępnej nadwyżki momentu obrotowego. Podobnie do spowolnienia szybkości przepływu trzeba spowolnić całą kolumnę cieczy.

Próba nagłej redukcji częstotliwości zasilania silnika wymusza rozproszenia dużych ilości energii związanych z bezwładnym obciążeniem, które stanowi ciecz. W tym przypadku zastosowanie klasycznego zaworu może być korzystniejsze, gdyż z racji swojej budowy mogą one stanowić naturalny opór dla medium. Ostrożność jest również konieczna przy dostrajaniu wykorzystywanego regulatora. Niedopuszczalne są fluktuacje sygnału sterującego przemiennikiem częstotliwości, gdyż prowadzić to może do okresowego przyspieszania i zwalniania silnika pompy, aby utrzymany został przepływ na odpowiednim średnim poziomie.

O ile więc oscylacje w sterowaniu zaworem regulacyjnym prowadzić mogą do powstawania przecieków dławika, oscylacje w pracy dużej pompy powodują szybsze zużywanie się łożysk, uszczelek i są niekorzystne z punktu widzenia zasilania.

Krzysztof Pochwalski

Zbigniew Piątek