Serwomechanizmy elektrohydrauliczne Część 2: modelowanie i regulacja

| TechnikaSerwonapędy elektrohydrauliczne stanowią istotny element różnych urządzeń przemysłowych. Stosowane są zwłaszcza tam, gdzie istotne jest uzyskanie równocześnie bardzo dużych sił, bardzo wolnych przesunięć oraz precyzji pozycjonowania rzędu mikrometrów. Znajdują zastosowanie w obrabiarkach, prasach i maszynach do przetwórstwa tworzyw sztucznych oraz w różnorodnych pojazdach. Do interesujących zastosowań należą aplikacje w budownictwie czy teleskopach i antenach, gdzie ważna jest precyzja przy przesuwaniu bardzo dużych mas. Realizacja takich instalacji jest praktycznie niemożliwa za pomocą innych znanych technik – elektrycznej, mechanicznej lub pneumatycznej.

Serwonapędy elektrohydrauliczne są elementami nieliniowymi, dlatego projektowanie dla nich układów sterowania nie jest łatwym zagadnieniem. Obecne możliwości obliczeniowe komputerów pozwalają jednak zamodelować takie układy oraz zastosować ich modele w układach regulacji.

Komputerowo wspomagane projektowanie układów hydraulicznych na podstawie matematycznych modeli ich komponentów pozwala też znacznie przyspieszyć proces prototypowania i wdrażania serwomechanizmów elektrohydraulicznych w rzeczywistych zastosowaniach. W artykule, który jest kontynuacją tematu numeru z poprzedniego wydania APA, przedstawiony został opis zależności fizycznych charakteryzujących serwomechanizm elektrohydrauliczny.

Ponieważ rzeczywisty opis jest bardzo złożony, przyjęto pewne założenia upraszczające, które jest stosowane w analizie takich układów. Należy zaznaczyć, że przedstawiona metodyka modelowania jest popularnym podejściem stosowanym w praktyce, a sam charakter otrzymanego w ten sposób modelu w wystarczającym stopniu przybliża pracę serwomechanizmów elektrohydraulicznych.

OGÓLNY MODEL SERWOMECHANIZMU ELEKTROHYDRAULICZNEGO

|

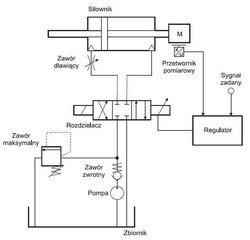

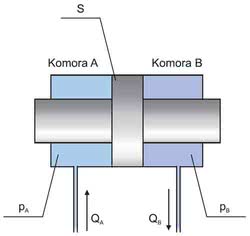

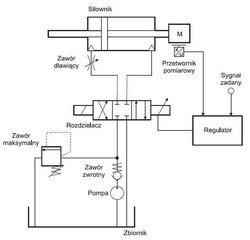

| Rys. 1. Schemat poglądowy serwomechanizmu elektrohydraulicznego |

Uproszczony model serwomechanizmu elektrohydraulicznego przedstawiony został na rysunku 1. Wykorzystuje się tutaj standardową reprezentację graficzną stosowaną podczas projektowania układów hydraulicznych (norma PN-ISO 1219- 1:1994).

Rozpatrując model ogólny serwomechanizmu elektrohydraulicznego, należy określić sygnały sterujące oraz sygnały wyjściowe. W omawianym przypadku sygnałem sterującym jest przesunięcie suwaka rozdzielacza, które zależy od prądu zadawanego przez regulator. Powoduje to, że do jednej z komór siłownika (tzw. komory tłocznej) zostaje dostarczona ciecz robocza pod określonym ciśnieniem, natomiast z drugiej z komór (tzw. komory spływowej) ciecz jest przesyłana do zbiornika. Różnica ciśnień działająca na powierzchnie czynne siłownika powoduje ruch tłoczyska w kierunku komory spływowej. W trakcie ruchu komory zmieniają swoją objętość. W zależności od kierunku ruchu suwaka oraz połączeń pomiędzy komorami a zbiornikiem i pompą, zmienia się kierunek ruchu siłownika. Sygnałem wyjściowym układu jest przesunięcie tłoczyska lub siła wywoływana przez tłoczysko. Jest to mierzone przez przetwornik pomiarowy, który generuje sygnał sprzężenia zwrotnego przesyłany do regulatora.

Oczywiście powyższy opis jest bardzo uproszczony. Serwomechanizm elektrohydrauliczny jest złożonym układem, tak więc chcąc zaprojektować do niego układ regulacji, powinno się określić jego właściwości dynamiczne. W tym celu należy skorzystać z opisu zjawisk fizycznych występujących w takim układzie.

Modelowanie serwomechanizmu elektrohydraulicznego polega na rozpatrzeniu dynamiki ruchu suwaka rozdzielacza, bilansu przepływów w komorach rozdzielacza i siłownika oraz dynamiki ruchu tłoczyska siłownika pod wpływem sił występujących w układzie.

Praktycznie wszystkie fizyczne układy przejawiają własności nieliniowe. W najprostszych przypadkach może to być ograniczenie ruchu, tarcie, histereza, zużycie mechaniczne lub luzy. Podczas modelowania złożonych układów elektrohydraulicznych możliwe jest czasem (poprzez linearyzację w punkcie pracy) wyprowadzenie modelu liniowego, który będzie przybliżał zachowanie rzeczywistego systemu. Oczywiście model i jego parametry zależą ściśle od budowy elementów serwomechanizmu, zastosowanego rozdzielacza i siłownika, układu zasilającego, cieczy roboczej i warunków otoczenia. Tak więc podczas wyznaczania modelu często przyjmuje się założenia upraszczające i rozpatruje układ o charakterystycznej konfiguracji, pracujący w określonych warunkach.

MODELOWANIE ROZDZIELACZA

|

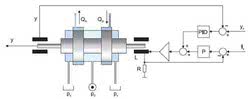

| Rys. 2. Schemat poglądowy rozdzielacza z pętlami regulacji (sprzężenie zwrotne od prądu i położenia) |

Rozdzielacz jest złożonym urządzeniem o charakterze nieliniowym. Chcąc sformułować jego dokładny model matematyczny, wymagana jest znajomość parametrów wewnętrznych. W rzeczywistości wiele z nich, np. rozmiary dyszy i kryzy, współczynniki sprężyn, geometria trzpienia i wiele innych jest dobieranych przez producenta rozdzielacza tak, aby miał on określone własności dynamiczne. Informacja o tych parametrach nie jest zwykle dostępna dla użytkownika.

Podstawowe nieliniowości w przypadku rozdzielaczy dwustopniowych wynikają z:

- ograniczonej prędkości ruchu suwaka wzmacniacza hydraulicznego,

- ograniczonej wartości natężenia strumienia cieczy roboczej przepływającej przez elementy dławiące i dysze,

- zależności współczynnika wzmocnienia stopnia wejściowego od wartości ciśnienia zasilającego.

Z kolei w przypadku rozdzielaczy proporcjonalnych podstawowe nieliniowości biorą się z:

- histerezy,

- wpływu tarcia statycznego na ruch suwaka,

- dodatniego przekrycia około 20% (oznacza to, że długość czopa suwaka rozdzielacza zasłaniającego szczelinę dławiącą jest większa od długości szczeliny dławiącej, co wprowadza opóźnienie w odpowiedzi układu),

- możliwości wystąpienia przekrycia ujemnego.

|

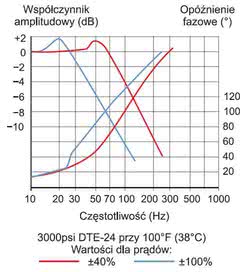

| Rys. 3. Przykładowa charakterystyka amplitudowa rozdzielacza (źródło: Moog) |

Obecnie w rozdzielaczach stosuje się dodatkowe regulatory w pętli sprzężenia zwrotnego, które kontrolują położenie suwaka rozdzielacza i prąd powodujący jego przesunięcie. Stosowane są one w celu kompensacji nieliniowości związanych z siłami tarcia i siłami hydrodynamicznymi. Pozwalają także na zmniejszenie histerezy i zwiększenie sztywności rozdzielacza.

Schemat poglądowy rozdzielacza z dodatkowymi pętlami regulacji został przedstawiony na rysunku 2. Dodatkowo tarcie statyczne oraz możliwe zakleszczenie lub przyssanie tłoczyska jest minimalizowane przez dodanie do sygnału sterującego sygnału okresowego o wysokiej częstotliwości i bardzo małej amplitudzie, tak aby tłoczysko wciąż pozostawało w ruchu.

W typowym serwomechanizmie elektrohydraulicznym rozdzielacz nie jest głównym elementem dynamicznym. Jest więc wybierany tak, żeby jego częstotliwość drgań własnych była przynajmniej trzykrotnie większa od częstotliwości drgań własnych elementu wykonawczego (siłownika). Z tego powodu dynamika rozdzielacza może być dla niskiego zakresu częstotliwości przybliżona w punkcie pracy przez liniową funkcję różniczkową pierwszego lub drugiego rzędu.

Zakładając aproksymację równaniem różniczkowym drugiego rzędu, odpowiednie wartości częstotliwości własnej i współczynnika tłumienia można określić na podstawie charakterystyk amplitudowo-fazowych rozdzielacza dostarczanych przez producenta (rysunek 3).

W przypadku stałego obciążenia rozdzielacz dostarcza strumień sterujący proporcjonalny do przesunięcia suwaka. Przepływ, sygnał wejściowy i spadek ciśnienia w rozdzielaczu mogą być opisane następującą uproszczoną zależnością:

QL = QRy√ΔPR

|

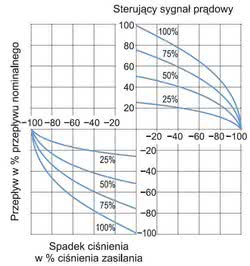

| Rys. 4. Charakterystyki statyczne opisujące zależność przepływciśnienie-prąd dla rozdzielacza (źródło: Moog) |

gdzie: QL – przepływ dostarczany do członu wykonawczego, QR – znormalizowany przepływ (tzw. przepływ nominalny) w rozdzielaczu przy określonym spadku ciśnienia, y – przesunięcie suwaka rozdzielacza (sygnał wejściowy). Znormalizowany przepływ zależy od konstrukcji rozdzielacza oraz od gęstości cieczy roboczej (wartość ta jest podawana przez producenta rozdzielcza). Spadek ciśnienia na rozdzielaczu jest wyrażony zależnością:

ΔPR = (PS - PT ) - PL

gdzie: PS – ciśnienie zasilające, PT – ciśnienie w zbiorniku (spływ), PL – ciśnienie wywołane przez obciążenie.

Maksymalna moc jest dostarczana do układu z określonym obciążeniem w przypadku, gdy zachodzi zależność:

| PL = |

2

3

|

PS |

Charakterystyki statyczne pomiędzy spadkiem ciśnienia na rozdzielaczu i przepływem związanym z obciążeniem są zazwyczaj przedstawiane w kartach katalogowych jako rodzina krzywych (rysunek 4). Opisują one zależność znormalizowanych przepływów sterujących od znormalizowanego spadku ciśnienia związanego z obciążeniem dla różnych wartości prądów wejściowych rozdzielacza.

Oś pozioma reprezentuje spadek ciśnienia na obciążeniu wzdłuż rozdzielacza znormalizowany do 2/3 ciśnienia zasilającego. Oś pionowa reprezentuje przepływ wyjściowy wyrażony w procentach znormalizowanego przepływu QR. Równanie rozdzielacza jest wyznaczane oddzielnie dla dwóch przyłączy sterujących w celu uzyskania zależności na przepływ w każdej z oddzielnych komór członu wykonawczego (siłownika).

MODELOWANIE SIŁOWNIKA

|

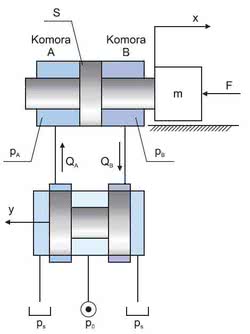

| Rys. 5. Schemat poglądowy siłownika hydraulicznego dwustronnego działania |

Kolejnym elementem serwomechanizmu elektrohydraulicznego jest siłownik, którego schemat poglądowy jest przedstawiony na rysunku 5. W celu zamodelowania działania siłownika hydraulicznego należy na początku wyprowadzić równanie ciągłości przepływu:

| ∑ Qwc - ∑ Qwy = |

dV

dt

|

+ | V K |

dP

dt

|

gdzie: K – współczynnik ściśliwości objętościowej cieczy, V – objętość rozpatrywanej komory.

Lewa część równania jest różnicą między wejściowym i wyjściowym objętościowym natężeniem przepływu. Prawa strona składa się z dwóch części. Pierwszy element to przepływ związany ze zmianą objętości spowodowaną przez ruch tłoczyska (przyrost w czasie objętości zbiornika). Drugi element prawej strony równania odpowiada przepływowi związanemu ze ściśliwością (niewielka objętość oswobodzona przez ciecz sprężającą się lub zajętą przez ciecz rozprężającą się). W serwomechanizmach hydraulicznych ten element jest istotny i nie może być pominięty.

Opisuje on tzw. zjawisko kompresji cieczy roboczej, które powoduje powstawanie efektu "sprężyny" wewnątrz komór siłownika oraz wpływa na obciążenie, powodując powstawanie rezonansu o niskiej częstotliwości. Zjawisko to jest widoczne we wszystkich systemach hydraulicznych i w wielu przypadkach poważnie ogranicza użyteczne pasmo przenoszenia całego układu.

Z drugiego prawa dynamiki Newtona wyprowadza się równanie dynamiki tłoczyska siłownika, które przyjmuje postać:

| m |

d2x

dt2

|

+ | FT | = | FP |

gdzie: m – masa ruchoma (tłoczysko i masa obciążająca tłoczysko), FP – siła działająca na obciążenie pochodząca z siłownika hydraulicznego, FT – siła tarcia, x – przesunięcie tłoczyska.

Kiedy znane są wartości ciśnienia w komorach siłownika, siłę działająca na tłoczysko wyznacza się jako iloczyn pola powierzchni czynnej tłoczyska i różnicy ciśnień pomiędzy komorami:

FP = (PA - PB)S

gdzie: S – pole powierzchni czynnej tłoczyska siłownika.

Przykładowo, korzystając z pierwszego z równań w bieżącym rozdziale można wyznaczyć ciśnienie w komorze A:

| PA | = | K VA |

∫ | (QA - | dVA dt |

) | dt |

Podczas modelowania można uwzględnić wpływ siły tarcia pomiędzy tłoczyskiem oraz uszczelkami znajdującymi się na czopie i zakończeniach tłoczyska. Całkowita wartość siły tarcia zależy od prędkości tłoczyska, siły napędowej, temperatury oleju oraz możliwego położenia tłoczyska. Jedną z metod modelowania tarcia jako funkcji prędkości, w której całkowita siła tarcia jest rozdzielona na tarcie statyczne (obecne tylko w momencie, kiedy zaczyna się ruch tłoczyska), tarcie coulombowskie (stała siła zależna jedynie od kierunku ruchu) i tarcie wiskotyczne (wartość zależna od prędkości tłoczyska). Zakładając, że dominujące jest tarcie coulombowskie i tarcie wiskotyczne, siła tarcia może być zamodelowana jako:

| FT | = | FV0 | dx dt |

+ | FC0sign ( | dx dt |

) |

gdzie: FFV0 – współczynnik tarcia wiskotycznego, FC0 – współczynnik tarcia coulombowskiego.

Efekty tarcia są bardzo trudne do zmierzenia i rzadko można dokładnie wyznaczyć te współczynniki. Przeprowadzając jednak stosunkowo proste testy empiryczne, można dokonać próby ich estymacji. Jedną z metod jest podanie na wejście układu niskoczęstotliwościowych, niskoamplitudowych sinusoidalnych sygnałów sterujących, a następnie wykreślenie przemieszczeń wyjścia przez jeden lub dwa cykle.

System z małym tarciem powinien odtwarzać sygnał wejściowy, jednak obecność tarcia będzie powodowała spłaszczenie górnych partii sinusoidy w momencie, w którym prędkość spadnie poniżej poziomu odpowiadającemu pokonaniu występującej siły tarcia coulombowskiego. We wstępnej analizie efekt wycieków jest często pomijany, choć w rzeczywistości może w istotny sposób wpływać na tłumienie i na odpowiedź elementu wykonawczego.

Przecieki pojawiają się przy uszczelkach na czopie tłoczyska oraz na końcach siłownika i są proporcjonalne do różnicy ciśnień powstającej na uszczelnieniach. W przypadku siłowników jednostronnego działania pole powierzchni czynnej tłoczyska dla komory tłocznej jest inne niż dla komory spływowej, co także należy uwzględnić podczas modelowania.

MODELOWANIE ZASILANIA HYDRAULICZNEGO

Zasilanie hydrauliczne może być modelowane z wykorzystaniem równania ciągłości przepływów dla cieczy roboczej znajdującej się pomiędzy pompą a rozdzielaczem. W tym przypadku przepływ wejściowy jest utrzymywany jako stały przez stałą prędkość silnika pompy, a objętość się nie zmienia. Odpowiednia zależność opisująca ciśnienie pompy jest następująca:

| PS | = | K

V1 |

∫ | (Qpompy - QL)dt |

gdzie QL – przepływ obciążenia otrzymany z zasilania rozdzielacza,

V1 – objętość cieczy roboczej pomiędzy pompą i rozdzielaczem.

W przypadku redukcji ciśnienia zasilającego (PS) zmniejsza się także wydajność pompy, co prowadzi do odpowiednio mniejszego przepływu sterującego. Działanie zaworu maksymalnego może być zamodelowane z wykorzystaniem integratora z ograniczeniami, tak aby sprowadzać ciśnienie w układzie do wartości nominalnej.

MODELOWANIE UKŁADU SIŁOWNIK-ROZDZIELACZ

W celu wyprowadzenia modelu dynamiki serwomechanizmu elektrodynamicznego rozumianego jako układ rozdzielacz-siłownik, należy przyjąć szereg założeń upraszczających. W przykładzie rozważanym w artykule przyjęto, że:

- rozdzielacz ma zerowe przekrycie, czyli wartość przemieszczenia suwaka jest równa długości odsłoniętej szczeliny dławiącej,

- rozdzielacz jest liniowy i symetryczny,

- układ działa w ustabilizowanych warunkach otoczenia (stała temperatura) i jest sterowany ze źródła o stałym ciśnieniu,

- rozdzielacz jest instalowany blisko siłownika, co pozwala na pominięcie strat pomiędzy rozdzielaczem i siłownikiem,

- w układzie nie ma przecieków wewnętrznych oraz występuje w nim tylko tarcie wiskotyczne,

- pominięto następujące elementy: zawór dławiący, zawór maksymalny, zawór zwrotny,

- siłownik jest dwustronnego działania,

- wartości sztywności połączenia siłownika z obciążeniem i zamocowania są nieskończone.

|

| Rys. 6. Schemat poglądowy serwomechanizmu elektrohydraulicznego |

Uproszczony schemat poglądowy modelowanego układu został przedstawiony na rysunku 6. Działanie rozdzielacza zależy od położenia jego suwaka. Równania bilansu natężeń przepływu są więc następujące:

|

QA2 = 0 QB2 = 0 |

| QA1 = 0 QA2 = 0 | |

| QA1 = 0 QB1 = 0 |

| QA2 = | QR y√PA - PT | |

| QB1 = 0 | ||

| QA2 = | QR y√PS - PA | |

| QB2 = | QR y√PS - PB | u < 0 |

| QB2 = 0 | u = 0 | |

| QB2 = | QR y√PB - PT | u > 0 |

gdzie QA1, QA2, QB1> i QB2 – natężenia przepływu w komorach rozdzielacza, pA, pB – ciśnienia w komorach siłownika. Dla każdej z komór siłownika należy ułożyć równanie bilansu natężeń przepływu. Zależy on od położenia suwaka rozdzielacza i połączenia komór ze spływem i pompą. W przypadku położenia suwaka rozdzielacza y>0, dla komory A ma ono postać:

| QRy | √ | PS-PA | = | S |

dx

dt |

+ | VA K |

dpA dt |

, VA = V0 + Ax |

Dla komory B ma ono postać:

| QRy | √ | PB-PT | = | S |

dx

dt |

+ | VB K |

dpB dt |

, VB = V0 + Sx |

gdzie: V0 – połowa objętości roboczej cylindra siłownika.

Uwzględniając fakt, że tłok siłownika znajduje się w połowie maksymalnego skoku tłoczyska, a szybkość zmian ciśnienia w obu komorach jest jednakowa oraz korzystając ze wzorów podanych w tekście, otrzymujemy następujący układ równań:

| dla y > 0 |  |

m |

d2x

dt2

|

+ K |

dx

dt

|

= S | (PA | - | PB) | ||

| QRy√PS - PA | = S | dx dt |

+ | VA K |

dpA dt |

||||||

| QRy√PB - PT | = S |

dx

dt

|

+ | VB K |

dpB dt |

||||||

Analogicznie, układ równań możemy ułożyć dla położenia suwaka y<0. W położeniu suwaka y=0 nie występuje ruch siłownika. Dla każdego z położeń suwaka rozdzielacza należy wyznaczyć funkcję przejścia pomiędzy przemieszczeniem suwaka rozdzielacza (sygnałem wejściowym) i przemieszczeniem tłoka siłownika (sygnałem wyjściowym). Po wykonaniu odpowiednich przekształceń ostatniego układu równań i korzystając z transformaty Laplace’a, transmitancja układu siłownik-rozdzielacz w przypadku y>0 ma następującą postać:

| G(s) | = |

xs

ys |

= | Aω02 s(s2 + 2Bω0s + ω02 |

gdzie: ω0 – pulsacja drgań swobodnych, A – prędkościowy współczynnik wzmocnienia układu, B – współczynnik tłumienia. Wtedy:

| Aω02 | = |

2KS√PS - PA

V0m

|

oraz

| 2Bω0 | = |

KQR (2√PS - PA) -1 + V0K

V0m

|

oraz

| ω02 | = |

2KS2 + KKQR (2√PB - PT) -1

V0m

|

Jak widać, liniowe przybliżenie dynamiki układu rozdzielacz-siłownik jest równaniem różniczkowym trzeciego rzędu. W celu jego symulacji zgodnie z ostatnimi czteroma zależnościami należy znać podstawowe parametry siłownika (V0, S, m, k, pA, pB), rozdzielacza (QR), cieczy roboczej (K) oraz instalacji (pS, pT).

W bardziej rozbudowanym modelu serwomechanizmu należy też dodać do układu równania dynamiki rozdzielacza (zależność pomiędzy prądem a przesunięciem) oraz przetwornika pomiarowego położenia tłoczyska siłownika (zależność pomiędzy przesunięciem a prądem). Charakterystyki tych urządzeń są podawane zwykle przez producentów.

UKŁADY REGULACJI W SERWOMECHANIZMACH ELEKTROHYDRAULICZNYCH

Podczas projektowania serwomechanizmu istotny jest wybór regulatora i algorytmu sterowania. W najpopularniejszych rozwiązaniach regulator śledzi wartość sygnału zadanego (położenia zadanego) xS oraz otrzymanego z przetwornika pomiarowego sygnału rzeczywistego położenia x trzpienia siłownika. Algorytm sterujący wykorzystuje informację o wartości błędu położenia opisanego wzorem:

e = x - xs

Informacja o błędzie jest przetwarzana w regulatorze zgodnie z zaprogramowanym algorytmem sterującym. Generowany jest sygnał u sterujący położeniem rozdzielacza i przepływem cieczy roboczej w układzie. W konwencjonalnych serwomechanizmach elektrohydraulicznych stosowany jest algorytm sterowania PID, czasem z dodatkowymi sprzężeniami od prędkości i przyspieszenia. Jego transmitancję w dziedzinie czasu można przedstawić następująco:

| u = KPe(t) + KI ∫ e(t) dt + KD |

d

dt

|

e(t) |

gdzie: parametry KP, KI, KD są nazywane nastawami regulatora PID odpowiednio akcji proporcjonalnej, całkującej i różniczkującej.

W rzeczywistych zastosowaniach przemysłowych wykorzystywane są jednoobwodowe układy regulacji z akcją proporcjonalną (tzw. P), rozszerzoną ewentualnie o akcję całkującą (tzw. PI) w celu wyeliminowania odchyłki w stanie ustalonym. Ponieważ wprowadzenie akcji całkującej powoduje oscylacje, to jest ona wyłączana w momencie zbliżania się tłoczyska siłownika do położenia zadanego.

Czasem w celu przyspieszenia odpowiedzi dynamicznej dodaje się także akcję różniczkującą. Ponieważ serwomechanizmy elektrohydrauliczne są elementami o bardzo małym współczynniku tłumienia, w regulatorze dodaje się człon inercyjny w celu poprawy odpowiedzi układu (regulatory: PT1, PIT1, PIDT1). Odpowiedni regulator dobiera się zwykle na podstawie stosunku częstotliwości własnych siłownika i zaworu proporcjonalnego.

Rosnące wymagania dotyczące parametrów pracy serwomechanizmów elektrohydraulicznych powodują, że popularne staje się stosowanie ich w układach regulacji złożonych algorytmów sterujących m.in. wykorzystujących opis modelu zmiennych stanu, algorytmów sterowania adaptacyjnego lub algorytmów sterowania ślizgowego. Znaczne obniżenie kosztów regulatorów mikroprocesorowych oraz systemów wbudowanych oraz ich rosnące możliwości połączone z ciągłą miniaturyzacją powodują, że implementacja nawet bardzo złożonych algorytmów do sterowania on-line staje się możliwa i coraz częściej jest stosowana w praktyce. Istotna jest w tym przypadku znajomość zjawisk fizycznych zachodzących w układzie elektrohydraulicznym.

MODELOWANIE KLUCZEM DO PROTOTYPOWANIA UKŁADÓW

Ponieważ modele serwomechanizmów elektrohydraulicznych mają charakter nieliniowy, zaprojektowanie z ich wykorzystaniem układów sterowania nie jest prostym zagadnieniem. Mając jednak uproszczony model układu, można go zastosować zarówno do badań symulacyjnych, wstępnego doboru elementów układu, jak i do implementacji w rzeczywistym regulatorze. Pozwala to na szybkie i wygodne prototypowanie i testowanie układów elektrohydraulicznych.

Jakub Możaryn