Roboty nowej ery: Sterowanie siłowe robotami przemysłowymi

| TechnikaIntegracja robotów przemysłowych i systemów wizyjnych pozwala dziś realizować zadania produkcyjne, których wcześniej nie można było zautomatyzować. W niektórych sytuacjach do realizacji powtarzalnych oraz bezpiecznych operacji, oprócz informacji wizyjnej, wymagana jest jednak również kontrola sił powstających w momencie interakcji robota z obiektem. W tym celu roboty wyposaża się w umożliwiające kontrolę nacisku czujniki sił i momentów.

Czujniki sił i momentów (force/torque, F/T) są zazwyczaj umieszczane w przegubach robotów, w związku z czym powinny charakteryzować się dużą wytrzymałością mechaniczną oraz rozmiarem i kształtem umożliwiającym wbudowanie w manipulatory różnego rodzaju. Warunki te najlepiej spełniają sensory tensometryczne i dlatego to one są najczęściej wykorzystywane do pomiaru sił w robotach przemysłowych.

Na rys. 1 przedstawiono budowę czujnika tensometrycznego dla robotyki. Składa się on z dwóch współśrodkowych pierścieni. Mniejszy z nich jest połączony z efektorem (narzędziem) robota, natomiast większy z przegubem. Oba pierścienie są połączone także ze sobą za pośrednictwem czterech elastycznych belek. Na każdej z nich naklejono po cztery tensometry w konfiguracji mostka Wheatstone’a. W momencie przyłożenia siły belki uginają się, a tensometry mierzą składowe siły i momenty wzdłuż osi x, y i z.

Stosowane są różne technologie produkcji oraz materiały, przy czym zasadniczo produkuje się trzy rodzaje tensometrów: drutowe, foliowe oraz półprzewodnikowe. Ze względu na liczne zalety najczęściej wykorzystuje się tensometry foliowe. Do ich największych atutów należy duża elastyczność pod względem konstrukcji, większa powierzchnia przylegania do podłoża w porównaniu z tensometrami drutowymi, liniowość charakterystyki oraz duży zakres dynamiczny i lepsze odprowadzanie ciepła w porównaniu do konkurencyjnych technik.

STEROWANIE SIŁOWE W OBRÓBCE METALI

Można wyróżnić dwa przypadki, w których siła, z jaką robot wykonuje daną operację, powinna być kontrolowana. W pierwszym siły kontaktowe są dodatkowym, najczęściej niepożądanym efektem, który nie jest niezbędny do realizacji zadania. Wówczas chodzi głównie o to, aby utrzymać ich wartość w określonym przedziale, tak aby np. nie zniszczyć obiektu. W drugim wypadku od wartości siły nacisku zależy efekt końcowy pracy robota i wówczas mowa o aktywnej kontroli. Sterowanie tego typu przedstawimy na przykładzie automatycznej obróbki wykończeniowej metalowych detali.

Gratowanie, czyli usuwanie ostrych fragmentów detali powstałych w wyniku ich wcześniejszej obróbki, jest powszechnie wykorzystywane w różnych gałęziach przemysłu - np. branży lotniczej, motoryzacyjnej, stoczniowej. Z różnych względów, także w związku z kosztami, jakie firma musi ponieść, wyposażając stanowisko operatora w systemy zapewniające bezpieczeństwo, automatyzacja tego procesu staje się coraz bardziej opłacalna, tym bardziej że obróbka wykończeniowa nie tylko w przypadku robotów, ale też i ludzi nie należy do zadań prostych w realizacji.

CZŁOWIEK KONTRA ROBOT

Rys. 2. Sterowanie robotem w trakcie gratowania przy stałej trajektorii ruchu i zmiennej prędkości posuwu

W trakcie stępiania krawędzi należy zadbać o to, aby nie uszkodzić powierzchni oraz by nie usunąć zbyt wiele materiału z samego detalu. Gdy szlifowaniem zajmuje się operator, najtrudniejsze jest ograniczenie dodatkowych uszkodzeń, takich jak np. ubytki na krawędziach. Ponadto nawet jeżeli dana czynność zostanie doprowadzona do perfekcji, to przy kolejnym detalu, po dłuższej przerwie lub z innym operatorem trudno oczekiwać analogicznego efektu.

W porównaniu z obróbką ręczną zaletą robotów jest natomiast powtarzalność w ramach zaprogramowanego zadania. Problemem jest natomiast całkowite usunięcie nierówności bez usuwania zbyt grubej warstwy użytecznego materiału. Ludziom zdarza się to rzadziej, co wynika z umiejętności szybkiej adaptacji do zmiennych warunków. W przypadku robotów odpowiednia reakcja np. na zmianę kształtu detali i ich zniekształceń nie jest możliwa bez sygnałów zwrotnych z czujników F/T.

AKTYWNA KONTROLA SIŁY

W sterowaniu aktywnym wykorzystywane jest sprzężenie zwrotne, w którym sygnał z czujnika F/T mierzącego aktualną siłę skrawania jest porównywany z wartością siły, którą w czasie testów uznano za optymalną. Sygnał błędu jest następnie przesyłany do sterownika robota, który na tej podstawie reguluje np. szybkości posuwu albo trajektorię ruchu robota.

Wadą pierwszego rozwiązania jest konieczność układania kolejnych detali w określonej, stałej pozycji w związku z tym, że ścieżka ruchu robota (linia przerywana na rys. 2) nie zmienia się. W momencie gdy robot napotka detal ułożony krzywo, nie będzie w stanie odróżnić go od niepożądanego zrębu (rys. 2b). Rozwiązaniem tego problemu może być wcześniejsze skorygowanie położenia obiektu na podstawie informacji z systemu wizyjnego.

Z kolei w drugiej metodzie, w miarę jak robot przemieszcza się dookoła detalu na podstawie pomiaru składowych siły kontaktowej, korygowana jest jego trajektoria: w kierunku obiektu, jeżeli zmierzona wartość jest mniejsza niż wartość zadana lub w kierunku przeciwnym, jeżeli przekracza ustalony próg. W ten sposób wyznaczana jest nowa ścieżka ruchu robota (linia kropkowana na rys. 3), dostosowana do kształtu, rozmiaru i ułożenia detalu. Wadą tej metody jest jednak to, że robot nie jest w stanie odróżnić krzywo leżącego detalu od bardzo nieregularnych zrębów. W związku z tym część z nich w trakcie obróbki może nie zostać usunięta.

INNE CZUJNIKI

Roboty przemysłowe są też wyposażane w tzw. sensory dotykowe, które można uznać za udoskonaloną formę czujników siły. Są one podstawowym uzupełnieniem systemów wizyjnych, a w niektórych aplikacjach, takich jak np. manipulowanie delikatnymi obiektami, stanowią czasem nawet ważniejszy element wyposażenia robota niż sama kamera. Najprostszą formą czujnika dotykowego jest detekcja obecności obiektu, która inicjuje akcję robota.

W większości przypadków to jednak nie wystarczy i konieczny jest także np. pomiar poślizgu w celu uniknięcia upuszczenia obiektu. Czujniki dotykowe mogą mieć też formę tzw. sztucznej skóry w postaci matrycy reagujących na nacisk pól. Rozwój nowych materiałów sprzyja pracom nad sensorami tego typu.

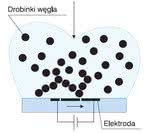

Najczęściej wykorzystuje się w nich zmiany rezystancji lub pojemności elektrycznej materiału pod wpływem jego odkształcenia. Jednym ze stosowanych rozwiązań jest pokrycie chwytaków manipulatora gumą, w której rozpuszczono ziarenka węgla. Pod naciskiem guma odkształca się i jednocześnie drobinki węgla zaczynają do siebie przylegać, co zmienia rezystancję materiału (rys. 4).

Oprócz czujników dotykowych w robotach przemysłowych używane są też np. czujniki ultradźwiękowe, które znajdują zastosowanie w bezkontaktowej detekcji obecności obiektów i pomiarze odległości. Przykładem aplikacji, w ramach której wykorzystywane są czujniki kilku typów opisanych w artykule, są zrobotyzowane stanowiska spawania łukowego.

CZUJNIKI W SPAWANIU ŁUKOWYM

Uzyskanie spawu o odpowiedniej jakości wymaga uwzględnienia wielu czynników. Dlatego w przypadku robotów spawających wykorzystuje się sterowanie adaptacyjne, polegające na korekcji wstępnie zaprogramowanej ścieżki ruchu przed rozpoczęciem albo w trakcie spawania, w zależności od rodzaju czujników monitorujących przebieg tego procesu. Sensory wykorzystywane w tym zakresie dzieli się na badające strukturę powierzchni spawanych elementów oraz czujniki monitorujące parametry spawania, a przede wszystkim właściwości łuku.

Do pierwszej grupy zaliczane są czujniki dotykowe, w których elementem pomiarowym jest elektroda. Podłączając napięcie i badając przepływ prądu na styku elektrody i spawanych powierzchni, można wstępnie zmodyfikować zaprogramowaną linię spawu. Wadą tej metody jest jednak czas, jaki zajmuje badanie zgrzewanych elementów - typowo do kilku sekund na złącze. Do drugiej grupy należy metoda z pomiarem prądu. Jego natężenie maleje w momencie oddalenia palnika od płyt i rośnie, gdy łuk jest skracany. W ten sposób można precyzyjnie kontrolować odległość palnika od łączonych krawędzi, w kierunku poziomym oraz pionowym.

W ramach zrobotyzowanych stanowisk spawania łukowego wykorzystywane są także systemy wizyjne, które czasem zastępują czujniki dotykowe w zakresie wstępnej analizy spawanych powierzchni, głównie ze względu na krótszy czas analizy. Dodatkowo stosuje się też połączenie kamery z laserem, który wyświetla linię na zgrzewanych powierzchniach.

System wizyjny rejestruje i przetwarza obraz zniekształceń tej linii, a sterownik robota na tej podstawie wprowadza wszelkie konieczne zmiany w zakresie ustawienia palnika, szybkości jego przemieszczania wzdłuż spawu oraz innych parametrów, takich jak napięcie i prąd spawania. Ze względu na warunki panujące w trakcie spawania łukowego elementy systemu wizyjnego wymagają dodatkowych zabezpieczeń przed ciepłem i iskrami.

Monika Jaworowska