Sterowanie serwomechanizmami - od układów z otwartą pętlą do PID

| TechnikaProducenci podzespołów automatyki oferują coraz większą gamę serwonapędów, co daje użytkownikowi dużą swobodę w wyborze układu regulacji. Z kolei projektanci układów automatyki często stają przed problemem wyboru odpowiedniego rozwiązania do projektowanej aplikacji. W artykule opisane zostały zasady działania popularnych algorytmów regulacji, które znajdują zastosowanie w sterowaniu serwomechanizmami, i których znajomość może pomóc w odpowiednim zaprojektowaniu i uruchomieniu systemu regulacji.

Serwonapędy stanowią obecnie jeden z kluczowych elementów składowych maszyn i linii technologicznych. Aby jednak uzyskać wysoką jakość ruchu, należy stosować je wraz z nowoczesnymi sterownikami implementującymi zaawansowane algorytmy sterowania. Po wstępie dotyczącym modelowania serwomechanizmów, w artykule opisane zostały popularne metody sterowania ze sprzężeniem zwrotnym oraz sterowania z otwartą pętlą regulacji. Przedstawiony są również sposoby doboru nastaw omawianych regulatorów.

Sterowanie z otwartą i zamkniętą pętlą regulacji

Serwomechanizm jest, stosując terminologię inżynierii sterowania, systemem składającym się z obiektu regulacji (np. silnika) oraz regulatora. Zastosowanie układów sterowania w serwomechanizmach może być rozdzielone na dwie podstawowe klasy problemów. Pierwszą z nich jest sterowanie z otwartą pętlą regulacji (feedforward). W tym przypadku regulator generuje sygnał sterujący konieczny do śledzenia trajektorii zadanej przez użytkownika. Czynione jest to z uwzględnieniem dokładnego modelu serwonapędu, czyli silnika i jego obciążenia. Typowe wartości zadane w ruchu obrotowym urządzeń napędowych to położenie, prędkość, przyspieszenie i moment obrotowy.

Podstawowymi powodami używania serwomechanizmów ze sprzężeniem zwrotnym są, w odróżnieniu od systemów z otwartą pętlą, konieczność poprawienia odpowiedzi czasowych, redukcja błędów w stanie ustalonym oraz zmniejszenie wrażliwości na zmiany parametrów obciążenia, zakłócenia i błędy modelowania. Krótsze odpowiedzi czasowe oznaczają szybsze ustalanie się odpowiedzi układu na sygnał zadany, zwiększając wydajność urządzenia. Wiąże się to również ze zwiększeniem pasma przenoszenia systemu. Z kolei redukcja błędów w stanie ustalonym poprawia dokładność systemu. Zmniejszenie wrażliwości na parametry obciążenia oznacza, że serwomechanizm może tolerować nagłe i nieprzewidziane zmiany parametrów wejściowych i wyjściowych. Przykładem mogą być zmiany napięcia linii zasilającej, zmiany momentu bezwładności i masy obciążenia lub zakłócenia momentu napędowego.

Do popularnych algorytmów stosowanych w regulatorach w układzie z zamkniętą pętlą regulacji należą algorytm PID (Proportional Integral Derivative), czyli z akcją proporcjonalno-całkująco-różniczkującą oraz algorytm PIV (Proportional position loop Integral and proportional Velocity loop) – z pętlą sprzężenia zwrotnego od położenia z akcją proporcjonalną oraz z pętlą sprzężenia zwrotnego od prędkości z akcją proporcjonalno-całkującą.

Modelowanie serwomechanizmów

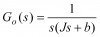

Chcąc przejść do opisu metod strojenia regulatorów, należy najpierw określić wykorzystywany schemat układu regulacji. Podstawowe składniki systemu sterowania serwomechanizmu zostały przedstawione z wykorzystaniem przekształcenia Laplace’a (rys. 2).Jako obiekt regulacji przyjąć można silnik prądu przemiennego. Jego model (rys. 3) opisany jest transmitancją  .

.

gdzie  jest skupionym momentem bezwładności,

jest skupionym momentem bezwładności,

- współczynnikiem tłumienia wiskotycznego. Dodatkowo przyjmuje się, że obciążenie jest połączone sprzęgłem sztywnym w taki sposób, że sztywność skręcania przesuwa punkt naturalnego rezonansu mechanicznego silnika znacznie poza pasmo przenoszenia regulatora. Założenie to pozwala na modelowanie momentu bezwładności całego systemu jako sumy momentu bezwładności silnika i obciążenia dla wymaganych częstotliwości pracy systemu.

- współczynnikiem tłumienia wiskotycznego. Dodatkowo przyjmuje się, że obciążenie jest połączone sprzęgłem sztywnym w taki sposób, że sztywność skręcania przesuwa punkt naturalnego rezonansu mechanicznego silnika znacznie poza pasmo przenoszenia regulatora. Założenie to pozwala na modelowanie momentu bezwładności całego systemu jako sumy momentu bezwładności silnika i obciążenia dla wymaganych częstotliwości pracy systemu.

W rzeczywistości, choć model liniowy nie jest dokładny, w wystarczający sposób reprezentuje zachowanie systemu i może być wykorzystany do dalszej analizy. Moment napędowy silnika  jest proporcjonalny do sygnału prądowego

jest proporcjonalny do sygnału prądowego  z układu wzmacniającego ze stałym współczynnikiem (stałą napędową)

z układu wzmacniającego ze stałym współczynnikiem (stałą napędową)  i powiększony o zakłócenia zewnętrzne

i powiększony o zakłócenia zewnętrzne  , co można przedstawić następująco:

, co można przedstawić następująco:

Należy podkreślić, że niekiedy wymagane jest stosowanie bardziej skomplikowanych modeli, które uwzględniają dynamikę sprzęgła. W takich wypadkach do ich wyznaczania stosuje się różne metody identyfikacji modeli dynamicznych.

Aktualna pozycja napędu  jest zwykle mierzona z wykorzystaniem urządzenia pomiarowego sprzężonego bezpośrednio z trzpieniem napędu. Przyjmuje się tutaj, że urządzenie w pętli sprzężenia zwrotnego jest zamocowane sztywno i jego naturalne częstotliwości rezonansowe mogą być pominięte. W układzie serwonapędu (rys.1) znajduje się regulator o transmitancji

jest zwykle mierzona z wykorzystaniem urządzenia pomiarowego sprzężonego bezpośrednio z trzpieniem napędu. Przyjmuje się tutaj, że urządzenie w pętli sprzężenia zwrotnego jest zamocowane sztywno i jego naturalne częstotliwości rezonansowe mogą być pominięte. W układzie serwonapędu (rys.1) znajduje się regulator o transmitancji

, który zamyka pętlę sprzężenia zwrotnego od położenia. Podstawowy serworegulator zawiera zwykle generator trajektorii i regulator. Wykorzystuje on błąd położenia i generuje komendę momentu napędowego

, który zamyka pętlę sprzężenia zwrotnego od położenia. Podstawowy serworegulator zawiera zwykle generator trajektorii i regulator. Wykorzystuje on błąd położenia i generuje komendę momentu napędowego  , następnie wartość ta jest wzmacniana w układzie wzmacniacza o transmitancji

, następnie wartość ta jest wzmacniana w układzie wzmacniacza o transmitancji  (rys. 3). W przypadku, gdy stała momentu napędowego nie jest znana, sygnał z regulatora skalowany przez estymowaną stałą momentu napędowego silnika

(rys. 3). W przypadku, gdy stała momentu napędowego nie jest znana, sygnał z regulatora skalowany przez estymowaną stałą momentu napędowego silnika

.

.

Transmitancja wzmacniacza pomiędzy regulatorem i sterownikiem momentu napędowego silnika może być przybliżona przez funkcję jednostkową dla relatywnie niskich częstotliwości ruchu, a co za tym idzie można dokonać następującej aproksymacji:

W ogólnym przypadku powyższa zależność jest spełniona z wystarczającą dokładnością i wyjście z regulatora będzie zadawało wartość napięcia odpowiednią dla wymaganego momentu napędowego. Struktury regulacji ze sprzężeniem zwrotnym powinny być tak zaprojektowane, aby tłumić nieznane zakłócenia układu.Regulacja z otwartą pętlą sprzężenia zwrotnego

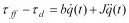

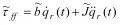

Regulacja z otwartą pętlą sprzężenia zwrotnego jest najprostszym sposobem sterowania w przypadku serwomechanizmów. Jest ona wykorzystywana do obliczenia momentu napędowego potrzebnego do wykonania zadanego ruchu, przy czym podstawowe równanie ruchu to:

Ponieważ zakłócenia momentu napędowego  nie są znane, a parametry silnika można jedynie oszacować, do

przybliżonego określenia momentu napędowego stosuje się następującą zależność:

nie są znane, a parametry silnika można jedynie oszacować, do

przybliżonego określenia momentu napędowego stosuje się następującą zależność:

W przypadku, gdy zakłócenia momentu napędowego są niewielkie, oszacowany moment napędowy jest zbliżony do momentu wymaganego. W takiej sytuacji, jeśli dostępne są sygnały zadane prędkości  i przyspieszenia

i przyspieszenia  , estymowane wartości całkowitego momentu bezwładności

, estymowane wartości całkowitego momentu bezwładności  i współczynnika tłumienia wiskotycznego

i współczynnika tłumienia wiskotycznego  mogą być w czasie rzeczywistym wykorzystane do utworzenia profilu estymowanego momentu napędowego. Schemat blokowy serwomechanizmu z regulacją feedforward przedstawiono na rys. 5.

mogą być w czasie rzeczywistym wykorzystane do utworzenia profilu estymowanego momentu napędowego. Schemat blokowy serwomechanizmu z regulacją feedforward przedstawiono na rys. 5.

Strojenie regulatorów z zamkniętą pętlą

Pierwszą czynnością, która powinna poprzedzać strojenie regulatorów z zamkniętą pętlą sprzężenia zwrotnego, jest sprawdzenie, czy pętla działa poprawnie. W szczególności konieczne jest skontrolowanie, czy prawidłowo działają przetworniki pomiarowe, takie jak enkodery oraz czujniki krańcowe. Następnie powinno się przyjąć kryteria, jakimi będzie się kierować podczas oceny pracy regulatora. Należy to wykonać jeszcze przed strojeniem serworegulatora, co ułatwi późniejsze określenie, czy układ działa prawidłowo i spełnia przyjęte warunki. Kryteria te wynikają ze specyfikacji zachowania, które powinien przejawiać serwonapęd, co jest często określone przez producenta urządzenia w którym będzie on wykorzystywany. Można wykorzystać następujące wskaźniki.- Mierzalne przeregulowanie,

- Widoczne przeregulowanie (ruch nie zmienia się podczas strojenia),

- Hałas podczas pracy,

- Dopuszczalne niedokładności podczas ruchu.

Podczas określania momentów prawidłowego działaniu układu ważne jest także określenie, kiedy serwomechanizm znajduje się w stanie nieakceptowanych oscylacji. Podczas strojenia należy także przyjąć sposób, w jaki układ będzie się w rzeczywistości poruszał – czy będzie to krótki ruch po linii prostej, czy też złożony i długotrwały. Oprócz oczywistych i mierzalnych wskaźników warto też określić dodatkowe kryteria, niekoniecznie dające się wyrazić w ścisły sposób – np. dopuszczalny hałas podczas pracy. Uproszczony schemat metodyki wykorzystywanej podczas strojenia serwomechanizmów przedstawiono na rys. 6.

Regulacja PID

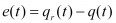

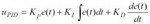

Najpopularniejszym algorytmem sterowania ze sprzężeniem zwrotnym jest PID. Schemat blokowy serwomechanizmu z tzw. równoległym regulatorem PID składa się z bloku proporcjonalnego, całkującego i różniczkującego (rys. 7).Sygnałem wejściowym do regulatora jest błąd położenia definiowany jako:

gdzie  jest wartością zadaną pochodząca z generatora trajektorii. Z kolei wyjściem regulatora PID jest sygnał momentu napędowego. Transmitancja regulatora PID w dziedzinie czasu jest następująca:

jest wartością zadaną pochodząca z generatora trajektorii. Z kolei wyjściem regulatora PID jest sygnał momentu napędowego. Transmitancja regulatora PID w dziedzinie czasu jest następująca:

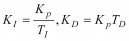

Parametry  nazywane są nastawami regulatora PID odpowiednio akcji proporcjonalnej (proportional), całkującej (integral) i różniczkującej (derivative). Mogą one być przedstawione w następujący sposób:

nazywane są nastawami regulatora PID odpowiednio akcji proporcjonalnej (proportional), całkującej (integral) i różniczkującej (derivative). Mogą one być przedstawione w następujący sposób:

Zapis taki pozwala na wygodną interpretację omawianych parametrów. Ustawiając stałą  wyłączana jest akcja różniczkująca i tworzony regulator PI. Po

wprowadzeniu wymuszenia skokowego i czasie równym

wyłączana jest akcja różniczkująca i tworzony regulator PI. Po

wprowadzeniu wymuszenia skokowego i czasie równym

następuje podwojenie sygnału wyjściowego regulatora z chwili początkowej po wprowadzeniu wymuszenia. Ustawiając stałą

następuje podwojenie sygnału wyjściowego regulatora z chwili początkowej po wprowadzeniu wymuszenia. Ustawiając stałą  wyłączamy akcję całkującą, otrzymując regulator PD. W przypadku odpowiedzi skokowej wyjście regulatora PD wyprzedza o czas

wyłączamy akcję całkującą, otrzymując regulator PD. W przypadku odpowiedzi skokowej wyjście regulatora PD wyprzedza o czas  działanie akcji proporcjonalnej regulatora.

działanie akcji proporcjonalnej regulatora.

W praktyce akcja proporcjonalna określa całkowitą odpowiedź systemu na błąd położenia. Akcja całkująca wymagana jest, aby osiągnąć zerowy błąd w stanie ustalonym przy wymuszeniu skokowym, natomiast akcja różniczkująca jest konieczna, aby zapewnić odpowiednie tłumienie oscylacji występujących w układzie. Dodatkowo wprowadzenie tej akcji pozwala poprawić stabilność układu regulacji i dzięki temu zwiększyć wzmocnienie regulatora oraz skrócić czas jego zdwojenia, co powoduje skrócenie czasu regulacji. Może mieć to istotny wpływ na jakość dokładnego strojenia układu serwomechanizmu. Warto zaznaczyć, że nastawy regulatora PID są ze sobą powiązane i ustawienia jednej z nich wpływa na wszystkie inne ustawienia.

Dobór nastaw regulatora PID

Regulator PID pełni swoją funkcję najlepiej, gdy obiekt regulacji jest zbliżony charakterem do liniowego oraz kiedy osiągi serwomechanizmu nie muszą być duże. W praktyce chcąc uzyskać prawidłową pracę serwonapędu, stosowane są dwa podstawowe sposoby doboru nastaw regulatora – iteracyjny, czyli metodą prób i błędów, oraz analityczny – wykorzystując np. metodę Zieglera-Nicholsa (patrz ramki). Sprawność doboru nastaw metodą prób i błędów zależy w znaczny sposób od wcześniejszego doświadczenia operatora z innymi serwomechanizmami. Istotną wadą tego rozwiązania jest brak fizycznego wglądu w znaczenie nastaw, co w efekcie powoduje, że nie można ostatecznie określić czy są one optymalne. Alternatywą są metody częstotliwościowe, jednak wymagają one znajomości własności dynamicznych obiektu regulacji. Dobór nastaw określany jest na podstawie znajomości odpowiedzi częstotliwościową układu bez regulatora oraz z regulatorem. Metody tego typu stosowane są w zaawansowanych układach regulacji ze sprzężeniem zwrotnym.

Iteracyjne metody strojenia serwomechanizmów z regulatorem PID Metoda prób i błędów wymaga iteracyjnego powtarzania czynności związanych z zadaniem komendy zmiany położenia i obserwacją odpowiedzi czasowej układu. Na tej podstawie dopasowywane są parametry regulatora tak, aby uzyskać pożądane zachowanie serwomechanizmu. Poniżej przedstawione zostały dwie proste metody strojenia regulatorów PID, które zostały zaproponowane przez inżynierów z firmy Danaher Morion. W obydwu przypadkach wykorzystuje się odpowiedź czasową serwomechanizmu na zadane wymuszenie skokowe. Przed rozpoczęciem strojenia układu regulacji należy ustawić wszystkie nastawy regulatora na zero, następnie iteracyjnie zadawać niewielkie i krótkotrwałe wymuszenie skokowe, rejestrując odpowiedź układu i odpowiednio zmieniając nastawy. METODA I Kryterium stosowanym w przypadku pierwszej metody jest uzyskanie zadanego przeregulowania. Na początku należy ustawiać wzmocnienie akcji różniczkującej . Zwiększa się ją aż do zaobserwowania widocznych oscylacji w układzie, co sygnalizuje utratę stabilności. Wiąże się to w praktyce często z wibrującym dźwiękiem. Im większa wartość . Zwiększa się ją aż do zaobserwowania widocznych oscylacji w układzie, co sygnalizuje utratę stabilności. Wiąże się to w praktyce często z wibrującym dźwiękiem. Im większa wartość

, tym układ jest mniej stabilny. Największa wartość , tym układ jest mniej stabilny. Największa wartość

przy której nie zaobserwowano oscylacji, powinna być przyjęta jako wartość graniczna. Następnie bezpiecznie jest zmniejszyć wartość przy której nie zaobserwowano oscylacji, powinna być przyjęta jako wartość graniczna. Następnie bezpiecznie jest zmniejszyć wartość  do około 1/3 wartości granicznej, co pozwala zachować pewien zakres, w którym układ nie będzie tracił stabilności. do około 1/3 wartości granicznej, co pozwala zachować pewien zakres, w którym układ nie będzie tracił stabilności.

Kolejnym parametrem, który należy ustalić, jest wzmocnienie akcji proporcjonalnej METODA II W metodzie tej przyjętym kryterium jest zapewnienie stabilności układu. Analogicznie jak poprzednio należy najpierw ustawić wzmocnienie akcji różniczkującej . Następnie powinno się ustalić wzmocnienie . Następnie powinno się ustalić wzmocnienie  - sygnałem mówiącym o jego wartości granicznej powinno być 4 do 5 cykli oscylacji w odpowiedzi na wymuszenie skokowe. Jako wartość graniczną - sygnałem mówiącym o jego wartości granicznej powinno być 4 do 5 cykli oscylacji w odpowiedzi na wymuszenie skokowe. Jako wartość graniczną

należy przyjąć tę, która była największa przed uzyskaniem oscylacji. Następnie bezpiecznie jest zmniejszyć ją o 2/3 w celu zapewnienia stabilności układu. należy przyjąć tę, która była największa przed uzyskaniem oscylacji. Następnie bezpiecznie jest zmniejszyć ją o 2/3 w celu zapewnienia stabilności układu.

Ostatnim parametrem do ustalenia jest wzmocnienie Kolejne kroki strojenia regulatora PID, w którym kryterium było zapewnienie stabilności układu, przedstawione zostały na rys. 9. Przedstawione metody określania nastaw regulatorów PID mogą być przydatne dla mniej zaawansowanych użytkowników. Istnieją oczywiście inne metody iteracyjnego doboru nastaw tych regulatorów, w tym takie, które oprócz zadanego położenia, pozwalają na uzyskanie ruchu o zadanym profilu prędkości. |

Podsumowanie

Projektanci układów automatyki bardzo często stają przed problemem wyboru odpowiedniego układu regulacji serwonapędów. Chcąc dobrać układ sterowania serwonapędu należy wziąć pod uwagę specyfikę aplikacji oraz warunki pracy urządzenia. Ważne jest też określenie cyklogramu pracy maszyny, wymaganych położeń, prędkości i przyspieszenia. Należy ponadto zdecydować, czy trybem pracy jest działanie z punktu do punktu, czy potrzebne są bardziej złożone rodzaje ruchu.

Wielu producentów dostarcza obecnie zaawansowane oprogramowanie do monitorowania pracy serwomechanizmów oraz prowadzi odpowiednie szkolenia dotyczące strojenia układów regulacji. Dodatkowo większość firm takich jak np. SEW-Eurodrive, Mitsubishi, Bosch Rexroth czy Baldor oraz firmy z nimi współpracujące oferują wspracie konsultantów, którzy pomagają w wyborze odpowiednich napędów i układów sterowania oraz w ich uruchamianiu i dostosowywaniu do projektowanych aplikacji.

Jakub Możaryn