Rozwiązanie pomiarowo-kontrolne dla systemu testującego zachowanie się pary w stanie nadkrytycznym

| TechnikaStworzenie rozwiązania pomiarowo-kontrolnego dla dużego układu wykorzystywanego przez producenta turbin parowych, gdzie testowane jest zachowanie się pary w stanie nadkrytycznym, wymaga opracowania zaawansowanego, rozproszonego systemu pracującego w czasie rzeczywistym.

System taki musi również pozwalać na akwizycję dużych ilości danych cyfrowych i analogowych z różnych czujników oraz na kontrolę wielu regulatorów PID. W artykule opisujemy rozwiązanie opracowane przez Captronic Systems, w którym wykorzystano platformę sprzętową NI CompactRIO oraz oprogramowanie LabVIEW i DIAdem. Pozwoliło to na stworzenie odpornego środowiskowo układu pomiarowo-kontrolnego, który cechuje się dużą wydajnością obliczeniową i możliwością pracy rozproszonej.

Omawiany system służy do pomiarów parametrów termodynamicznych pary w stanie nadkrytycznym, czyli o takich (ciśnieniu i temperaturze) właściwościach, które nie pozwalają rozróżnić stanu pomiędzy cieczą a parą nasyconą. Ze względu na konieczność automatyzacji pomiarów wybrano platformę CompactRIO, system logowania danych i sterowania, bazujący na oprogramowaniu LabVIEW z modułem DSC (Datalogging and Supervisory Control), a także DIAdem - oprogramowanie służące do zarządzania danymi. Wymogiem klienta była możliwość akwizycji danych z ponad 400 czujników i 100 punktów cyfrowego sprzężenia zwrotnego.

Dodatkowo konieczne było zapewnienie:

- możliwości monitorowania parametrów i logowania się użytkowników,

- obsługi ponad 100 różnych alarmów,

- redundantnego zapisu danych przez długie okresy (miesiące),

- kontrolowania pracy 22 rozproszonych regulatorów PID,

- zdalnego monitorowania i kontroli testów,

- wykorzystania procedur zabezpieczających w oprogramowaniu,

- wykonywania w czasie rzeczywistym obliczeń związanych z parametrami procesów i podejmowania odpowiednich działań,

- wykonywania złożonej analizy informacji z użyciem wcześniej zgromadzonych danych,

- możliwości dodawania nowych równań na późniejszym etapie, bez konieczności zmian istniejącego oprogramowania aplikacyjnego,

- wytrzymałości sprzętowej - możliwości pracy w gorącym i wilgotnym środowisku.

Spełniając powyższe wymogi, system powinien również umożliwiać wykonywania rozproszonych pomiarów, zapewniać bezproblemową integrację z serwerami przechowującymi dane i rozproszonymi kontrolerami, a także pozwalać na uruchomienie systemu operacyjnego czasu rzeczywistego.

Wraz z tym konieczne było również zapewnienie możliwości zastosowania różnorodnych układów we/wy, które integrowane byłyby na wytrzymałej środowiskowo platformie sprzętowej. Od tej ostatniej wymagano dobrej wydajności obliczeniowej, a także szukano takiego rozwiązania, za pomocą którego dostarczone oprogramowanie inżynierskie pozwalałoby na szybki rozwój i uruchomienie systemu.

PODSTAWOWE ELEMENTY ROZWIĄZANIA TESTUJĄCEGO

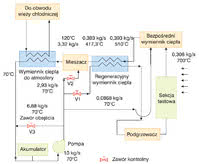

System testowania zachowania się pary w stanie nadkrytycznym składa się z następujących elementów:

- sekcji testującej - parownik i podgrzewacz 1 i 2,

- obwodu wody zasilającej układ - pompa tłokowa, pompa obiegowa, akumulator, sprężarka i zbiornik wody zasilającej,

- regeneracyjnego wymiennika ciepła i mieszacza,

- systemu chłodzenia wody - wieże chłodzące, wentylatory i wymiennik ciepła do atmosfery,

- systemu przygotowania powietrza - kompresor.

Pompa cyrkulacyjna zapewnia przepływ zdemineralizowanej wody w układzie systemu z regeneracyjnym wymiennikiem ciepła. W tym miejscu ciepło jest wymieniane z wyjścia na wejście sekcji testującej. Następnie woda przechodzi przez podgrzewacze 1 i 2, których praca jest kontrolowana z wykorzystaniem regulatorów PID, tak aby utrzymać stałą temperaturę cieczy wlotowej na poziomie 550°C.

IMPLEMENTACJA SYTEMU POMIAROWO-KONTROLNEGO

Omawiane rozwiązanie składa się z czterech bloków kontrolnych, z których każdy zawiera jeden lub więcej urządzeń CompactRIO. Do każdego kontrolera podłączany jest serwer oraz klient terminalowy, które dokonują akwizycji i zapisu danych w bazie Citadel. Każde z urządzeń CompactRIO zapisuje parametry procesowe, wykorzystując zmienne czasu rzeczywistego, które są współdzielone z analogicznymi zmiennymi w komputerze pełniącym funkcję klienta terminalowego.

W ten sposób zapewniono niezawodną komunikacje w czasie rzeczywistym. Każdy z kontrolerów Compact RIO wykonuje jedną lub więcej pętli służących do akwizycji danych, konwersji jednostek, regulacji PID, sterowania wyjściami analogowymi i cyfrowymi, obsługi przerwań i zmian wartości zmiennych współdzielonych.

BEZPIECZEŃSTWO

Wykorzystując moduł LabVIEW DSC, zagwarantowano wysoki poziom zabezpieczeń i autentykacji użytkowników. Zastosowane rozwiązanie zapobiega nieautoryzowanemu dostępowi do zasobów serwera oraz komputera klienta. Wydzielono trzy grupy użytkowników: administratora mającego wysoki poziom przywilejów, osób zarządzających o średnim poziomie przywilejów oraz operatorów, których dostęp do systemu jest najmniejszy. Zależnie od przywilejów panel frontowy wyświetla odpowiednie informacje i umożliwia dostęp do wybranych funkcji kontrolnych.

ZDALNA KONTROLA, AKWIZYCJA DANYCH I BAZA DANYCH CITADEL

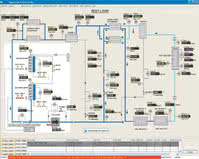

Wykorzystanie modułu LabVIEW DSC pozwoliło również zaimplementować panel mimiczny całego systemu testującego oraz jego podsystemów. Umożliwia to nawigowanie pomiędzy różnymi elementami systemu i zdalne sterowanie urządzeniami. Dodatkowo, wykorzystując NI Scan Engine utworzono kod sterujący akwizycją danych przez kontroler CompactRIO, co skróciło koszt i czas konieczny do zaprogramowania elementów FPGA.

Urządzenie przetwarza wartości mierzone przez czujniki: termopary, przetworniki ciśnienia, poziomu, przepływomierze, mierniki napięcia i prądu, a także pobiera różnego rodzaje dane cyfrowe. Umożliwiono też zapis danych, zdarzeń i alarmów w bazie danych Citadel modułu LabVIEW DSC, dzięki czemu można łatwo pobierać i przetwarzać dane historyczne.

PĘTLE REGULACJI PID

Do celów automatycznej regulacji użyto LabVIEW PID Control Toolkit, który kontroluje ponad 10 regulatorów PID uruchomionych na kontrolerach CompactRIO. Wykorzystując panel mimiczny, możliwa jest zmiana parametrów PID. Należy wybrać odpowiedni system, a następnie wybrać tryb pracy regulatora PID i odpowiednio go dostroić, korzystając z kreatora automatycznego ustawiania parametrów.

PROCEDURY URUCHOMIENIA/ZATRZYMANIA I TESTY START/STOP

Wykorzystując moduł LabVIEW Statechart, zaimplementowano funkcję zautomatyzowanego uruchomienia/zatrzymania system. Dla jej każdego kroku wyświetlana jest odpowiednia informacja o procedurze, natomiast w przypadku kroków wykonywanych manualnie system czeka na każdorazowe potwierdzenie wykonania przez użytkownika. Po zakończeniu procedury uruchomienia można rozpocząć wykonywanie testów.

Gdy użytkownik naciska przycisk Start, system pyta o dane dotyczące testu, które wpisywane są do bazy danych, wykorzystując moduł LabVIEW DSC. Użytkownicy mają dostęp do tych danych, wybierając odpowiedni wpis w bazie. Gdy procedura testowa jest zakończona, należy wybrać opcję Stop, aby wskazać czas końcowy testu.

GENEROWANIE RAPORTÓW PRZY WYKORZYSTANIU OPROGRAMOWANIA DIADEM

DIAdem pozwala użytkownikom wybierać testy i tworzyć, na bazie zarejestrowanych informacji, analizy oraz wykresy w zależności od czasu i innych parametrów.

OPROGRAMOWANIE NI REDUKUJE KOSZTY I CZAS TWORZENIA PROJEKTU

Przedstawiciele Captronic Systems potwierdzają, że wykorzystując produkty NI, mogli z sukcesem zaprojektować wydajny system o wysokiej precyzji działania, który pozwolił klientowi przeprowadzać testy związane z zachowaniem się pary w stanie nadkrytycznym. Wykorzystanie modułów i toolkitów NI pozwoliło znacznie oszczędzić czas rozwoju rozwiązania, natomiast moduł LabVIEW DSC pozwolił na stworzenie systemu logowania i odpowiednich zabezpieczeń, a także ułatwił stworzenie panelu użytkownika.

Na skrócenie czasu rozwoju projektu miało również wpływ wykorzystanie komunikacji TCP/IP w czasie rzeczywistym do przesyłania współdzielonych zmiennych sieciowych. Ułatwiło to także opracowanie projektu w zakresie logowania danych i alarmów, w przypadku których również wykorzystano współdzielone w sieci zmienne. NI Scan Engine pozwolił z kolei zredukować czas kodowania i kompilowania projektów z FPGA, a DIAdem - zmniejszyć czas stworzenia funkcjonalności związanej z generowaniem raportów. Bazujący na schematach tabelkowych LabVIEW Statechart Module pozwolił wreszcie zredukować czas rozwoju kodu dla złożonych procedur startu/wyłączenia systemu.

S. Parthiban, M. Anu Kalidas

National Instruments Poland Sp. z o.o.

www.ni.com/poland