Produkcja peletu pod kontrolą systemu zenon

| TechnikaEnergia uzyskiwana z peletu jest z pewnością przyszłością. Zwiększa bezpieczeństwo energetyczne kraju, uniezależnia od rosnących cen paliw i pozwala Polsce na wypełnianie dyrektyw Unii Europejskiej. Wciąż również poszukiwane są sposoby na doskonalenie produkcji, tak aby uzyskiwać tani produkt o wysokiej kaloryczności. W artykule przedstawiamy wdrożenie systemu automatyki oraz oprogramowania kontrolującego pracę linii technologicznych w zakładzie wytwarzającym pelet.

Opisywana fabryka zlokalizowana jest w Ząbkowicach Śląskich w południowo- zachodniej Polsce. Należy ona do firmy Polish Energy Partners S.A. (PEP S.A.), której główną działalnością jest wdrażanie i zarządzanie projektami w zakresie wytwarzania energii elektrycznej i cieplnej ze źródeł odnawialnych, budowa i eksploatacja obiektów energetycznych oraz wytwarzanie i dostawy energii odnawialnej z biomasy.

Zgodnie z informacją podaną na stronie internetowej firmy (www.pepsa.com.pl) ponad 5% energii odnawialnej wyprodukowanej w Polsce pochodzi ze źródeł zarządzanych przez PEP. Realizacja budowy fabryki w Ząbkowicach Śląskich rozpoczęła się w 2009 roku, kiedy spółka Grupa PEP - Biomasa Energetyczna Południe zakupiła teren w Wałbrzyskiej Specjalnej Strefie Ekonomicznej.

W 2010 realizacja została zakończona i ruszyła produkcja. Pelet produkowany w fabryce w Ząbkowicach Śląskich wytwarzany jest ze słomy zbożowej, rzepakowej lub miskanta z dodatkiem wapnia i trafia do podmiotów grupy EDF Polska oraz innych polskich elektrowni.

STAWIAMY NA ZENONA PO RAZ DRUGI

Na głównego realizatora została wybrana firma inżynierska ANIRO Engineering oferująca kompleksowe realizacje systemów sterowania i automatyki dla przemysłu drzewnego, produkcji peletu z drewna i słomy, systemów odpylania, przemysłu papierniczego, przemysłu maszynowego, systemów transportowych, migracje sterowników z Simatic S5 do Simatic S7 oraz systemy wizualizacji zenon i inne.

PEP już wcześniej współpracował z ANIRO Engineering podczas wspólnego projektu realizowanego w 2009 roku w Sępólnie Krajeńskim, gdzie uruchomiona została propotypowa instalacja do produkcji peletu ze słomy. Innowacyjność polegała na zastąpieniu tradycyjnej linii suszenia metodą chemicznego wiązania wilgoci w surowcu i umożliwienia prowadzenia procesu peletowania.

System oparty został na sterownikach Siemens Simatic S7 oraz wizualizacji procesu przy pomocą oprogramowania zenon firmy COPA-DATA. "Od kilku lat współpracujemy z firmą COPA-DATA, przeszliśmy szereg szkoleń oraz wykonaliśmy kilkanaście projektów z wykorzystaniem oprogramowania zenon.

Firma PEP, wybierając ANIRO Engin eering do realizacji projektów w Sępólnie i Ząbkowicach, miała pewność, że mamy konieczne doświadczenie w tej branży i implementacji oprogramowania" mówi Jarosław Białkowski z ANIRO Engineering, który był koordynatorem projektu w zakresie technologii procesu.

"Cechy, które sprawiły, że do projektu w Ząbkowicach Śląskich i innych projektów wybieramy zenon’a, to elastyczna rozbudowa projektu o dodatkową ilość zmiennych i moduły opcjonalne, serwisowanie przez Internet, stabilna komunikacja ze sterownikami S7-300 poprzez TCP/IP, redundancja, jedno narzędzie do tworzenia systemu wizualizacji SCADA oraz HMI" dodaje Paweł Lieder projektant systemu sterowania w firmie ANIRO Engineering.

PRZEBIEG WDROŻENIA

Realizacja projektu w zakresie energetyki i automatyki rozpoczęła się w 2010 roku, a zakończyła na początku 2011 roku. Cała linia złożona jest z dwóch bliźniaczych ciągów o łącznej rocznej wydajności 100 tys. ton. System sterowania zrealizowany jest w oparciu o sterowniki z rodziny Simatic S7 i system SCADA/HMI zenon firmy COPA-DATA.

W Ząbkowicach Śląskich, podobnie jak w Sępólnie Krajeńskim, ponownie wykorzystano instalacje z opatentowaną metodą chemicznego suszenia produktu. Realizacja projektu przebiegała wieloetapowo zarówno jeśli chodzi o prace kablowe i dostawę rozdzielnic, jak i rozbudowę projektu sterowania i wizualizacji. Część prac w kolejnych etapach była prowadzona przy jednoczesnym prowadzeniu procesu produkcyjnego.

Główne założenia projektowe postawione ANIRO Engineering to:

- optymalne (9 pętli regulacji PID) sterowanie procesem produkcyjnym uniezależnione od parametrów (wilgotność) surowca wejściowego,

- stworzenie redundantnego systemu wizualizacji, sterowania, archiwizacji i analizy SCADA w pomieszczeniu kontrolnym,

- stworzenie interfejsu wizualizacji i sterowania HMI kluczowych urządzeń dla operatora na obiekcie.

IDEOLOGIA SYSTEMU SCADA/HMI

Hasłem stanowiącym filozofię firmy COPA-DATA i oprogramowania zenon jest prostota obsługi - "easy to use". Czytelne i jasne menu pozwala uniknąć pomyłek oraz zaoszczędzić na kosztach szkoleń pracowników. Podobnie było w Ząbkowicach Śląskich, gdzie system wizualizacji został stworzony w taki sposób, aby operator znający obsługę komputera nie miał problemu na przykład z logowaniem zmiany (A, B, C, D, Z) za pomocą nazwy użytkownika i hasła.

Po bezpiecznym zalogowaniu się na każdym ekranie użytkownik bez problemu znajdzie przyciski wyboru pozostałych ekranów (menu dolne) oraz przyciski otwierania stacyjek funkcyjnych (menu górne). Stacyjki funkcyjne to między innymi: "sekwencje automatyczne", "produkcja zmianowa", "wydajności godzinowe", "parametry serwisowe", "zdalna diagnostyka sterownika PLC oraz stacji I/O", "zdalna diagnostyka sieci Profinet i Profibus".

W menu górnym cały czas wyświetlane są najważniejsze parametry produkcyjne (np. obciążenia głównych napędów, wydajność, produkcja, zalogowana zmiana, data, czas, informacja o połączeniu ze sterownikiem i jego obciążenie). Stacyjki poszczególnych napędów są otwierane po kliknięciu na symbol danego silnika.

Tutaj operator może uzyskać dokładne informacje o aktualnym trybie pracy napędu, obciążeniu, prędkości i ewentualnych błędach. Stąd też może dany napęd włączyć zdalnie lub wprowadzić wartość zadaną dla pętli regulacji. Na jednym z ekranów wizualizacji wyświetlane są parametry stacji transformatorowej, co pozwala między innymi kontrolować poziomy pobieranej mocy czynnej i oddawanej mocy biernej.

Główne korzyści dla klienta końcowego

|

ZDALNY DOSTĘP DO INFORMACJI Z PRODUKCJI

Aby sprawnie zarządzać zakładem produkcyjnym, należy mieć praktycznie nieograniczony i natychmiastowy dostęp do informacji z każdego miejsca fabryki, a także spoza niej samej. Wdrożone oprogramowanie również zapewnia taką funkcjonalność dzięki " Remote Transport" (zdalne przesyłanie plików runtime) oraz "Remote Desktop" (zdalny pulpit).

Opcja " Network active" pozwala skonfigurować dwa komputery do pracy w trybie redundantnym server oraz standby server. Dzięki temu jeden z komputerów pracuje jako serwer a drugi jako jego klient.

W przypadku wyłączenia jednego z komputerów, drugi działa dalej, a po ponownym dostawieniu zaczyna uaktualniać utracone wcześniej dane. Praca w takim trybie ma swoje zalety również na etapie uruchomienia i zdalnego serwisowania. Wystarczy, że zmiany wprowadza się na serwerze, a klient uaktualniany jest na bieżąco.

WYSOKIEJ JAKOŚCI PELET OTRZYMUJE SIĘ W WYNIKU WCIĄŻ UDOSKONALANEGO PROCESU

Grupa PEP stosuje w swoich zakładach własną procedurę archiwizacji danych. Dzięki zenonowi jej realizowanie jest prostym i szybkim procesem. Wartości procesowe są archiwizowane cyklicznie z okresem 1 sekundy do wewnętrznej bazy danych *.arx zenona i przetrzymywane w niej przez 1 miesiąc. Po tym czasie najstarsze archiwa są automatycznie usuwane.

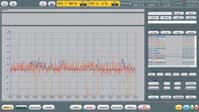

Moduł Extended Trend pozwala na podgląd i analizę przebiegów bieżących oraz historycznych danych. Przygotowano odpowiednio skonfigurowane profile trendów dla najważniejszych urządzeń w celu ułatwienia szybkiego podglądu parametrów pracy linii. Analiza przebiegów pozwala identyfikować szkodliwe zachowania w pracy linii (np. poślizg rolek w granulatorze powodujący wzrost poboru prądu, co w rezultacie prowadzi do przegrzania się silnika bez materiału).

Ogromnym atutem dla inżyniera jest możliwość ustawienia wyglądu wykresu i wydruku. Aby otrzymywać doskonałej jakości pelet, należy cały czas monitorować produkcję i zapobiegać ewentualnym awariom i błędom. Nieodzowne w tym odpowiedzialnym zadaniu są: moduły alarmów (Alarm List) i zdarzeń (Chronologic Event List).

PRZEJRZYSTY MONITORING I ŁATWA KONTROLA POZ WALAJĄCA NA WŁAŚCIWE ZARZĄDZANIE PRODUKCJĄ

Realizacja projektu została zakończona wiosną 2011 roku. "Podczas projektu napotkaliśmy problemy typowe przy uruchamianiu tak dużej fabryki. Były one konsekwencją prób technologicznych kiedy zwiększano moce niektórych napędów lub zmieniano sposób ich sterowania (najczęściej umożliwiający płynną regulację prędkości).

Miały również miejsce próby mechaniczne mające na celu zwiększenie przepustowości podajników. Niejasności związane z wdrażaniem innowacyjnych rozwiązań z zakresu SCADA/HMI rozwiązywaliśmy samodzielnie w krótkim czasie za pomocą wsparcia technicznego zapewnionego przez firmę COPA-DATA." - powiedział Przemysław Kurowski, projektant systemu wizualizacji. Zakład ma docelową wydajność około 100 tys. ton peletu rocznie.

"Dzięki efektywnemu zarządzaniu procesem produkcji, na który składają się: praktyczna obsługa systemu wizualizacji i sterowania dla operatorów, możliwość zdalnego serwisowania systemu wizualizacji i sterowania przez Internet, łatwość utrzymania systemu w ruchu, redundantny system wizualizacji, możliwość analizy zależności pomiędzy wartościami procesowymi (np. obciążenia, prędkości, wydajności, nastawy, itp.) na bieżąco i w historii produkcji na pewno uda się osiągnąć zakładaną wydajność" - podsumował Andrzej Rogulski, technolog i konstruktor w firmie PEP - Biomasa Południe.

Przemysław Kurowski,

ANIRO Engineering

Urszula Bizoń-Żaba,

COPA-DATA Polska