Pomiar grubości spiekanych arkuszy

| TechnikaW procesie wytwarzania różnorodnych typów łożysk ślizgowych na metalowe paski aplikuje się ślizgową warstwę lakieru, która zapewnia dłuższą żywotność oraz zmniejsza tarcie. Gdy malowana powierzchnia jest zbyt gładka, lakier nie będzie dobrze przylegał do metalu i w konsekwencji farba będzie zbyt szybko się odrywać od metalu podczas pracy.

Z tego powodu na arkusze przygotowywana jest chropowata powierzchnia ze sproszkowanego materiału podczas procesu spiekania. Grubość materiału przed poddaniem go malowaniu jest kluczowa dla funkcjonalności łożysk. Jego pomiar może być wykonywany w pełni automatycznie za pomocą nowego typu urządzeń proponowanych przez firmę Micro-Epsilon, której WObit jest wyłącznym przedstawicielem w Polsce.

Podczas procesu produkcji arkusze metalowych pasków pokrywane są proszkiem, którego nadmiar przed spiekaniem jest usuwany za pomocą płaskiego noża aż do osiągnięcia wymaganej grubości. Ze względu na redukcję warstwy za pomocą noża, możliwe są odstępstwa od wymaganej grubości, co skutkuje zmniejszeniem funkcjonalności łożysk ślizgowych.

Jeżeli zostanie zapieczone zbyt wiele proszku, materiał stanie się zbyt gruby, a powierzchnia zbyt chropowata do równomiernej aplikacji warstwy ślizgowej. Jeżeli zastosuje się zbyt mało spiekanego materiału, to lakier nie będzie właściwie przylegał, co również spowoduje ograniczenie funkcjonalności łożysk.

WŁAŚCIWA ILOŚĆ PROSZKU

Aby ustalić właściwą ilość spiekanego proszku, konieczne jest wykonywanie pomiarów grubości jego warstwy podczas procesu wytwarzania. Jest to złożony proces, z tego względu łatwiej jest mierzyć jednocześnie grubość spiekanego materiału oraz grubość arkusza blachy. Wcześniej pomiar grubości wykonywany był za pomocą ręcznego mikrometru.

Aby ustalić właściwą ilość spiekanego proszku, konieczne jest wykonywanie pomiarów grubości jego warstwy podczas procesu wytwarzania. Jest to złożony proces, z tego względu łatwiej jest mierzyć jednocześnie grubość spiekanego materiału oraz grubość arkusza blachy. Wcześniej pomiar grubości wykonywany był za pomocą ręcznego mikrometru.

Minusem tej metody jest fakt, że wymaga ona fizycznego kontaktu z obiektem, co wpływa na mierzoną powierzchnię. W szczególności wykonanie pomiarów natychmiast po nałożeniu proszku, jeszcze przed jego spieczeniem, jest praktycznie niemożliwe, ponieważ proszek leży swobodnie na metalowym arkuszu, podczas gdy ten jest w ciągłym ruchu.

Niemniej jednak szybki pomiar wykrywania przekroczenia tolerancji właśnie na tym etapie jest najefektywniejszy. Ręczne pomiary z wykorzystaniem mikrometru mogą być wykonywane tylko w wybranych punktach na zasadzie losowego próbkowania, co zawsze opóźnia proces produkcyjny.

Jeżeli w czasie produkcji zostaną przekroczone określone limity tolerancji i odstępstwa te nie zostaną zauważone aż do następnych pomiarów, to wyprodukowane elementy zostaną poddane sprawdzeniu dopiero w dalszej części procesu produkcyjnego i w konsekwencji będą one odrzucone.

Z tych powodów poświęcano szczególną uwagę rozwojowi odpowiednich bezkontaktowych metod pomiaru, szczególnie tych wykonywanych bezpośrednio podczas produkcji. Wymagana dokładność, mierzony obiekt oraz jakość powierzchni sprawiają, że zastosowanie laserowych czujników triangulacyjnych jest idealnym rozwiązaniem dla tej aplikacji.

Ta metoda zapewnia wysoką częstotliwość oraz pomiar z wystarczającej odległości bez wchodzenia w kontakt z obiektem, a także dokładność na poziomie mikrometrów. Możliwości pomiaru powierzchni podobnej do papieru ściernego są ograniczone do kilku metod z wykorzystaniem konwencjonalnych czujników triangulacyjnych.

Ponieważ niewielka plamka pomiarowa obejmuje każde wgłębienie, czujnik reaguje na strukturę powierzchni lub szorstkość w niepożądany sposób niezależnie od odległości do spiekanego materiału. Jednakże można zastosować specjalną technologię, aby rozwiązać ten problem.

POMIAR Z WYKORZYSTANIEM LINII LASEROWEJ

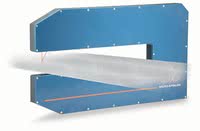

System C-clamp opracowany przez konstruktorów z firmy Micro-Epsilon do pomiaru grubości elastycznych pasków oraz profili metalowych arkuszy jest idealnym rozwiązaniem mogącym być wykorzystanym w omawianym zadaniu. Dwa nowe rodzaje czujników laserowych o częstotliwości pomiarowej do 20 kHz zostały zamocowane naprzeciw siebie w tej samej osi i mierzą grubość nie tylko selektywnie, ale również używając krótkiej linii laserowej.

System C-clamp opracowany przez konstruktorów z firmy Micro-Epsilon do pomiaru grubości elastycznych pasków oraz profili metalowych arkuszy jest idealnym rozwiązaniem mogącym być wykorzystanym w omawianym zadaniu. Dwa nowe rodzaje czujników laserowych o częstotliwości pomiarowej do 20 kHz zostały zamocowane naprzeciw siebie w tej samej osi i mierzą grubość nie tylko selektywnie, ale również używając krótkiej linii laserowej.

Czujniki te mierzą odległość do powierzchni arkusza z dwóch stron. Wykorzystują one triangulacyjną metodę pomiaru bez emisji radiometrycznej, co oznacza, że różnorodność stopów metali nie wpływa na wyniki pomiarów. Omawiany czujnik przygotowany został specjalnie do pomiaru metalowych i chropowatych powierzchni, dlatego też zapewnia bardzo precyzyjne wyniki.

Światło pochodzące z diody laserowej jest formowane w krótką linię za pomocą specjalnych soczewek i następnie jest wyświetlane na mierzonym obiekcie. Pomiar za pomocą wiązki laserowej w kształcie linii jest znacznie bliższy wynikom dotykowego płaskiego pomiaru niż przy użyciu standardowej punktowej wiązki laserowej.

Wraz z informacją o odległości pochodzącej z drugiego czujnika można obliczyć grubość materiału. Czujniki w sposób ciągły dokonują pomiaru względem metalowych pasków. Uzyskane dane są wykorzystywane bezpośrednio do regulacji podczas procesu spiekania.

Jeżeli grubość materiału zbliża się do ustawionych wcześniej limitów, może ona zostać bardzo szybko skorygowana, zanim zostanie użyta zbyt duża lub zbyt mała ilość materiału do spieczenia. Można również określić całkowitą grubość profilu paska. Grubość arkusza jest obliczana na podstawie sygnałów pochodzących z dwóch czujników.

Ze względu na różnicową metodę pomiaru grubości, pionowe położenie arkusza w szczelinie pomiarowej w żaden sposób nie wpływa na wyniki pomiarów. Pozwala ona na ciągłe uzyskiwanie wiarygodnych pomiarów oraz bezawaryjną pracę czujnika. Aby dokonać kalibracji systemu C-clamp, główny komponent jest automatycznie przesuwany w szczelinie pomiarowej.

Podczas wymiany zwoju mierzonego arkusza blachy system powraca do ustawień bazowych, co pozwala na eliminację błędów przy pomiarze nowej partii materiału. Jeżeli istnieje potrzeba dokonania pomiaru w różnych punktach ścieżki pomiarowej (wzdłuż szerokości paska), system może zostać zamontowany na wózku i ustawiony na wymaganej pozycji.

POMYŚLNE MALOWANIE

Po poprawnym zakończeniu procesu spiekania, arkusz jest pokrywany warstwą ślizgowego lakieru. Gdy zakończy się malowanie, wykonywany jest pomiar grubości, podczas którego arkusz jest sprawdzany pod kątem gładkości powierzchni oraz czy pokryte lakierem paski mają wymaganą grubość. System pomiarowy C-clamp jest odpowiedni również do realizacji tych zadań.

Po poprawnym zakończeniu procesu spiekania, arkusz jest pokrywany warstwą ślizgowego lakieru. Gdy zakończy się malowanie, wykonywany jest pomiar grubości, podczas którego arkusz jest sprawdzany pod kątem gładkości powierzchni oraz czy pokryte lakierem paski mają wymaganą grubość. System pomiarowy C-clamp jest odpowiedni również do realizacji tych zadań.

Podczas pomiaru wiązka lasera jest kierowana od dołu na metaliczną powierzchnię oraz z góry na powierzchnię pokrytą ślizgowym lakierem. Po przetworzeniu sygnału można ocenić, czy pasek został właściwie pokryty lakierem. Ze względu na wykonanie pomiaru grubości przed procesem spiekania nie ma potrzeby implementacji oddzielnej elektroniki dla drugiego systemu C-clamp.

Oba układy pomiarowe są ze sobą połączone w jeden system za pomocą kabla. Może on przetwarzać równocześnie sygnały pochodzące z kilku C-clamps, co oznacza, że całkowity proces produkcji może być kontrolowany i regulowany przez jeden system z dwoma lub więcej punktami pomiarowymi.

P.P.H. WObit E. K. J. Ober s.c.

www.wobit.com.pl