Wentylatory wymagają odpowiedniej regulacji

| TechnikaPoprawne sterowanie oraz regulacja w układach z bezszczotkowymi silnikami prądu stałego to ważny aspekt wielu współczesnych systemów automatyki. Rozwiązania tego typu są istotne są również w przypadku wykorzystania wentylatorów, np. w szafach sterowniczych. W artykule przedstawiamy krok po kroku tworzenie zaawansowanego układu regulacji.

Najprostsze rozwiązania

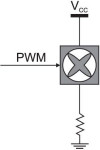

Na rynku dostępnych jest wiele rodzajów wentylatorów, wśród których duża część wyposażona jest w dosyć rozbudowane układy sterujące. Aby zrozumieć działanie tych najbardziej złożonych, najłatwiej zacząć od prostego układu przedstawionego na rys. 1. Tego typu wentylator ma dwa przewody zasilania oraz wejście PWM sterujące jego prędkością obrotową. Jest to dosyć proste rozwiązanie, gdyż do sterowania szerokością impulsów wystarczy w praktyce nieskomplikowany układ elektroniczny.

Trochę dokładniej

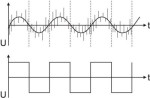

W celu uzyskania precyzyjnej regulacji obrotów wentylatora wprowadza się pętlę sprzężenia zwrotnego, dzięki której możliwa jest korekcja wahań wynikających z niedoskonałości silnika napędzającego wiatrak. Do układu z rys. 1. dodany jest układ pełniący rolę tachometru mierzącego rzeczywiste obroty silnika. Kontroler tworzący ciąg impulsów sterujących porównuje zmierzoną prędkość obrotu wiatraka z prędkością zadaną przez układ sterujący i na tej podstawie dokonuje korekty obrotów.Zbadanie rzeczywistego przebiegu sygnału sterującego pracą silnika może być z łatwością przeprowadzone poprzez zmierzenie spadku napięcia na rezystorze podłączonym szeregowo z wentylatorem. Silniki prądu stałego sterowane są napięciem o kształcie prostokątnym i takiego przebiegu, zgodnie z teorią, należałoby się spodziewać w przypadku próbkowanego sygnału. W rzeczywistości jednak sygnał sterujący przypomina bardziej sinusoidę, niż prostokąt, a w dodatku zawiera wiele szumów o wysokiej częstotliwości. Można to zauważyć na rys. 3, gdzie porównane są rzeczywiste i oczekiwane przebiegi napięć na wejściu sterującym.

Dlaczego to nie działa?

Niestety zaprojektowany układ w praktyce nie spełnia postawionych założeń. Obserwacja błędu proporcjonalnego wartości obrotów (rozumianego jako różnica między zadaną a rzeczywistą prędkością obrotów wentylatora) wskazuje na oscylacyjny charakter sygnału na wyjściu. Układ regulacji w efekcie ciągłych prób uzyskania punktu równowagi powoduje powstawanie błędu o przeciwnym znaku. W efekcie uzyskamy niedotłumione oscylacje układu, co przedstawiono na rys. 5.

W celu rozwiązania tego problemu może być zastosowany układ różniczkujący, który pozwala na określenie zmiany błędu w jednostce czasu. W praktyce gdy błąd ma dużą wartość, układ sterujący wymusza dużą zmianę w prędkości obrotów. Po chwili, gdy błąd zmaleje, układ korygujący dąży do spowolnienia zmiany prędkości w jednostce czasu. Zastosowanie układu różniczkującego ma na celu kontrolowanie zmian błędu i niedopuszczenie zmiany znaku błędu na przeciwny. Obydwa sygnały sterujące – różniczkujący i proporcjonalny, wynikający z różnicy między oczekiwaną i rzeczywistą prędkością obrotu, są sumowane z odpowiednimi wagami przed przetworzeniem ich na sygnał PWM sterujący obrotami silnika. Niestety w tym przypadku może pojawić się kolejny problem – sygnał błędu może zostać przetłumiony, to znaczy jego wartość nigdy nie osiągnie zera, co zostało przedstawione na rysunku 7.Wtedy swoje zadanie znakomicie spełni układ integratora, którego zadaniem jest całkowanie sygnału błędu po czasie. Kiedy błąd będzie miał tendencję do ustalenia się na określonym poziomie różnym od zera, układ integrujący będzie mógł z dużą dokładnością wymusić zmniejszenie błędu. Wszystkie trzy sygnały – proporcjonalny, z układu całkującego oraz różniczkującego są sumowane z odpowiednimi wagami. Ustalenie tych wag ma decydujące znaczenie dla właściwości całej pętli regulacji i wpływa na szybkość oraz sposób tłumienia zmian prędkości.

Przedstawiony na rys. 8 kompletny układ sterujący wentylatora powinien charakteryzować się natychmiastowymi, a zarazem łagodnymi reakcjami na wahania prędkości obrotów. Przebieg sygnału błędu powinien mieć charakter oscylacji krytycznie tłumionej przedstawionej na rys. 9.

Odpowiednia regulacja to duże korzyści

Dzięki odpowiednio zaprojektowanemu układowi zamkniętej pętli regulującej prędkość obrotów wentylatora można wyeliminować wspomniane na wstępie problemy wynikające z niedoskonałości silników prądu stałego, w tym zredukować hałas i wibracje. System regulujący pracę wentylatora może zostać zrealizowany z wykorzystaniem wielu rodzajów układów – począwszy od FPGA i procesorów numerycznych, proste mikrokontrolery, kończąc na układach komparatorów i wzmacniaczy operacyjnych, które mogą równie dobrze radzić sobie ze sterowaniem pracą silnika. Oczywiście zastosowanie typowego regulatora PID jest również możliwe.Łukasz Mazur