Zintegrowane stanowisko laboratoryjne do badań nad biogazem jako paliwem alternatywnym w silnikach o zapłonie samoczynnym

| TechnikaRządy redukują ryzyko powiązane z importem paliw i poszukują alternatywnych, niedrogich źródeł energii. Przyczynami tej zmiany są m.in. trendy ukierunkowane na redukcję szkodliwej emisji gazów, niestabilna sytuacja ekonomiczna na świecie, ograniczone zasoby paliw kopalnych i niepewność relacji biznesowych z eksporterami ropy. Inwestuje się też w badania nad nowymi typami napędów, również wykorzystującymi gazy takie jak wszechobecny metan.

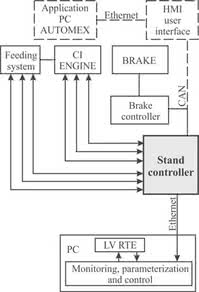

W projekcie badawczym mieliśmy za zadanie znaleźć nowe sposoby używania standardowych, dostępnych w sprzedaży silników o spalaniu wewnętrznym z zapłonem samoczynnym, wykorzystując paliwo w postaci mieszanki metanu i zwykłego oleju napędowego. Wykorzystano tutaj oprogramowania LabVIEW i platformę CompactRIO w celu sterowania różnymi komponentami laboratorium i uzyskania pomiarów zsynchronizowanych czasowo.

PODSTAWY TEORII DWUPALIWOWYCH SILNIKÓW DIESLA

W omawianym typie silnika Diesla paliwo zawiera dwa składniki. Są to zwykły olej napędowy oraz metan, który pochodzi z biogazu. W procesie spalania, komora musi przekroczyć temperaturę samozapłonu metanu (która wynosi około 630°C). Paliwo gazowe zostaje wstrzyknięte do komory spalania jako mieszanka powietrzno-gazowa, natomiast na końcu suwu sprężania dodana zostaje niewielka porcja paliwa płynnego, co powoduje samozapłon.

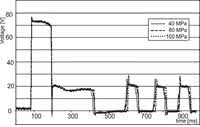

Paliwo Diesla zostaje wstrzyknięte za pomocą systemu common rail, który dostarcza paliwo płynne do komory spalania z systemu wysokiego ciśnienia przez wtryskiwacze elektromagnetyczne. Ciśnienie w systemie waha się od 40 do 260 MPa.

SYSTEM COMMON RAIL SKŁADA SIĘ Z TRZECH PODSYSTEMÓW:

- Niskiego ciśnienia, który jest odpowiedzialny za dostarczenie odpowiednio oczyszczonego paliwa do pompy wysokiego ciśnienia - ta zaś, zależnie od zastosowanego rozwiązania, osiąga w niektórych systemach do 0,7 MPa.

- Systemu wysokiego ciśnienia, składającego się z pompy wysokiego ciśnienia, zbiornika na paliwo i wtryskiwaczy, który odpowiedzialny jest za uzyskanie wymaganego ciśnienia paliwa i dostarczenia go do wtryskiwaczy, rozpylających je w komorze spalania.

- Elektronicznego systemu sterowania odpowiedzialnego za kontrolowanie wszystkich elementów systemu, do których zaliczają się sterownik, czujniki, które stale informują sterownik o parametrach pracy silnika oraz urządzenia wykonawcze, które odpowiadają za zmiany w zestawach elementów pracujących.

KOMPONENTY SYSTEMU I KONCEPCJA LABORATORYJNA

Wyposażenie laboratorium składa się z:

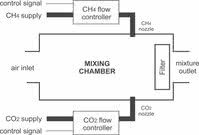

- Systemu dostarczania metanu, z butelkami, reduktorami rur i regulatorami przepływu masy gazu, który jest kontrolowany za pomocą standardu komunikacji RS232 i analogowych urządzeń wejść/wyjść.

- Jednostki common rail, która jest systemem wykonanym na zamówienie, pomagającym w sterowaniu parametrami takimi jak obroty pompy wysokiego ciśnienia, wydajność pompy i ciśnienie w akumulatorze paliwa. Dokładność pomiaru ciśnienia paliwa jest poniżej 1 MPa.

- Dynamometru AXM211 produkcji firmy Automex. System jest sterowany za pomocą protokołu CAN (Controller Area Network).

- Jednostką testowaną jest jednocylindrowy, chłodzony powietrzem silnik Diesla firmy Yanmar, o wtrysku bezpośrednim i następujących własnościach:

- maksymalna prędkość obrotowa: 3600 obr/min,

- objętość skokowa 435 cm3,

- stopień sprężenia 20:1,

- moc maksymalna 7,4 kW,

- zmodyfikowany czujnik pozycji z dokładnością do 0,35°.

Nowoczesne laboratoria do projektowania i testowania silników o spalaniu wewnętrznym są złożone z wielu niezależnych elementów, które kontrolują i mierzą różne parametry silników i przyrządów testowych. Są to między innymi sterownik wtryskiwaczy, sterownik ciśnienia systemu common rail, dynamometr, sterowniki wtrysku, mieszacze paliwa i wiele innych.

W związku z tym, że każde urządzenie pochodzi od innego dostawcy i nie istnieje jednolity dla nich zestaw narzędzi, wysiłek konieczny, aby choć zacząć przeprowadzanie badania, jest znaczący. Także brak jednolitych mechanizmów pomiaru czasu oraz wyzwalania sprawia, że przetwarzanie danych jest sporym wyzwaniem.

Jako główną jednostkę kontroli stanowiska testowego zastosowaliśmy platformę CompactRIO. Spodziewaliśmy się, że w końcowym etapie osoba przeprowadzająca badania będzie mogła kontrolować wszystkie komponenty w laboratorium, pozyskiwać wszystkie dane w sposób zsynchronizowany i kontrolować obiekt w czasie rzeczywistym, z możliwością zmiany parametrów sterownika w trakcie działania poprzez zmianę ustawień w interfejsie użytkownika albo w reakcji na zdarzenia (sterowanie na podstawie pomiarów). Chcieliśmy także, żeby wszystkie pomiary i ustawienia były rejestrowane z precyzyjnymi znacznikami czasowymi do późniejszej analizy.

W systemie użyliśmy wielu modułów pomiarowych i kontrolnych. Były to m.in. moduły wejść analogowych akcelerometrów do detekcji stuków, wejścia cyfrowe kwadratury, enkodery pozycji wału, moduły CAN do sterowania jednostką hamującą AMX211, RS232 do sterowania systemem dostarczania metanu i wiele innych. Ponadto, za pomocą systemu bezpośredniego sterowania wtryskiwaczem NI Direct Injector Driver System mogliśmy sterować wtryskiwaczami prądami o natężeniu do 30 A i napięciu do 175 V. Dzięki modułowemu podejściu, pojedyncze urządzenie CompactRIO może sterować innymi systemami bez konieczności projektowania, wykonywania prototypów czy dodawania wykonanej na zamówienie elektroniki.

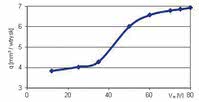

Analiza zmian całkowitej wydajności silnika pokazała, że przy niskim obciążeniu w przypadku mocy silnika, całkowita wydajność metanu była mniejsza z powodu pogorszenia spalanej mieszanki (praca na mieszance ubogiej). Przy wyższym obciążeniu wydajność silnika wynikająca ze spalania metanu jest jedynie nieznacznie niższa niż przy zasilaniu paliwem płynnym. Przykładowe pomiary przedstawiono na poniższych rysunkach.

UKŁAD FPGA W STEROWANIU SILNIKIEM

Potrzebowaliśmy dużych szybkości pętli sterujących, aby precyzyjnie określać ilość wtryskiwanego paliwa. Szybkości pętli mogą osiągać 25 ns dzięki częstotliwości zegara bazowego układu FPGA w systemie CompactRIO o wartości 40 MHz. Jednakże, przy obecnej konfiguracji sprzętu, możemy precyzyjnie sterować wtryskiwaczami o krótkich czasach rzędu 40 do 60 µs w sposób całkowicie przewidywalny. Małe wahania powstają, gdy funkcjonalność modułów jest zawarta wprost w sprzęcie, a nie w oprogramowaniu.

Kolejną korzyścią płynącą z układów FPGA jest możliwość ich rekonfiguracji przy użyciu oprogramowania do graficznego projektowania systemu. Jest to istotne w projekcie, w którym ostateczna funkcjonalność systemu definiowana jest w ciągu wielu lat eksperymentów i w konsekwencji nakłady na wykonaną na zamówienie elektronikę, zarówno finansowe jak i czasowe, mogłyby być znaczące. Ponadto, układ FPGA łączy się bezpośrednio z interfejsami wejść/wyjść systemu CompactRIO, więc reakcje mogą być szybsze w porównaniu z decyzjami podejmowanymi przez procesor. Reakcja dla linii cyfrowych jest na poziomie 100 ns a dla wejść analogowych wynosi ona 1 µs. To szybkość modułu, a nie układu FPGA, ogranicza te wartości.

OPROGRAMOWANIE DO GRAFICZNEGO PROJEKTOWANIA SYSTEMU

Filarem systemu jest oprogramowanie do graficznego projektowania systemu LabVIEW, które daje możliwość:

- projektowania funkcjonalności układu FPGA (algorytmu sterowania, reakcji na wejścia/wyjścia, wyzwalania, definiowania parametrów modułu wtryskiwacza bezpośredniego),

- programowania i wykonywania aplikacji czasu rzeczywistego na sterowniku wbudowanym (sterownik PID o niskich wahaniach, zapisywanie danych ze wspólnymi znacznikami czasowymi),

- tworzenia obiektów interfejsu użytkownika takich jak wykresy przebiegów; diagramy; wskaźniki; mierniki do wyświetlania parametrów takich jak prąd/napięcie wtryskiwaczy, moment obrotowy silnika i jego prędkość obrotowa; ciśnienie w całym systemie, ciśnienie cylindrów w funkcji położenia wału; sterowanie systemem hamowania i wiele innych,

- uzyskania całego osprzętu i systemu oprogramowania jako definiowanego programowo prototypu do kontroli prawdziwego obiektu, co nazywane jest szybkim wykonywaniem prototypów (rapid control prototyping lub fast prototyping).

Dzięki otwartej architekturze mogliśmy szybko zaprojektować nowe algorytmy kontroli i dodać nowe funkcje. System ewoluował od zwykłego systemu sterowania wtryskiwaczem bezpośrednim aż do systemu sterowania, który pomagał nam między innymi ustawiać parametry dynamometru, mieszacza paliwa i jednostki common rail.

DALSZE KROKI

Następne kroki obejmują opracowanie systemu podawania gazu i rozszerzanie możliwości monitorujących systemu. Badanie pomoże nam określić wydajność i zużycie paliwa tego typu systemów, możliwe usprawnienia w metodach dostarczania (ciśnienie, czas trwania wtrysku i synchronizacja) i stosunek paliwa płynnego do gazowego. Stanowisko testowe jest uniwersalne, więc będą na nim mogły być weryfikowane także przyszłe systemy sterowania.

Michał Śmieja

oraz Sławomir Wierzbicki,

Uniwersytet Warmińsko-Mazurski w Olsztynie

Michał Kozarzewski

National Instruments Poland Sp. z o.o.

poland.ni.com