Pomiary momentu obrotowego

| TechnikaSzybkie i dokładne pomiary momentu obrotowego są istotnym elementem licznych procesów technologicznych i mają zastosowanie w wielu dziedzinach współczesnej techniki.

Błyskawiczny rozwój napędów, motoryzacji, układów automatyki i przemysłowych systemów przetwarzania danych, powoduje nieustanne zwiększanie wymogów dotyczących dokładności i uniwersalności używanych w tym celu urządzeń pomiarowych.

Zgodnie z definicją fizyczną moment obrotowy jest wektorowym iloczynem siły prostopadłej do osi obrotu wirującego obiektu i ramienia tej siły. Jest on bezpośrednim czynnikiem wpływającym na przyśpieszenie kątowe i w związku z tym jego wartość pozwala na regulację prędkości obrotowej w każdym rzeczywistym układzie. Pomimo dziesięcioleci doświadczeń i wdrażania wielu nowych rozwiązań technicznych, pomiary momentu obrotowego nadal wiążą się z koniecznością stosowania wyrafinowanych i nierzadko kosztownych rozwiązań elektromechanicznych.

O zastosowaniach pomiarów momentu obrotowego

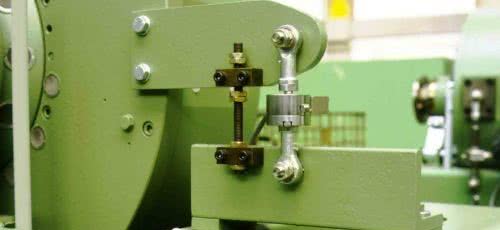

Pomiarów momentu obrotowego dokonuje się w układach energetycznych turbin gazowych, gdzie mierzone momenty dochodzą do 50kNm, przy prędkościach obrotowych rzędu 8000 obr./min., jak również w automatach kontrolujących moment zakręcania butelek syropów w fabrykach farmaceutycznych. Czujniki momentu powszechnie stosuje się w przemyśle motoryzacyjnym do wyznaczania charakterystyki napędowej silnika, w układach wspomagania kierownicy lub sterowania skrzynią biegów, zarówno na etapie projektowania i badania prototypu, jak i podczas eksploatacji gotowego wyrobu. Tymczasem rozwój motoryzacji i dążenie do tworzenia bardziej ekonomicznych i bezpieczniejszych pojazdów wyposażonych w zaawansowane układy sterowania napędem powoduje, że najnowocześniejsze przetworniki momentu obrotowego coraz częściej trafiają nie tylko do bolidów Formuły 1, ale i do seryjnie produkowanych samochodów. Innymi, mniejszymi urządzeniami przemysłowymi wyposażonymi w czujniki tego typu są np. maszyny skrawające z systemem DniPS, czyli automatycznej diagnostyki narzędzia i procesu skrawania lub przemysłowe wkrętarki o regulowanym momencie dokręcania śrub. Bez pomiarów momentu obrotowego często byłoby też niemożliwe uzyskanie zgodności produktów lub procesów z normami jakości ISO 9000.

Różne metody wykonywania pomiaru momentu obrotowego

W praktyce inżynierskiej moment obrotowy najprościej utożsamić z naprężeniami skręcającymi jakie występują w każdym obiekcie, który przenosi siły ruchu obrotowego. Momenty obrotowe dzieli się na statyczne, o stałej wartości w założonym przedziale czasu, i dynamiczne – o wartościach zmiennych, których rejestracji wymaga specyfika procesu. Praktyczna zdolność danego układu pomiarowego do zapisu dynamicznych oscylacji momentów obrotowych zależy od rozdzielczości samego czujnika i najczęściej podawana jest w postaci maksymalnej częstotliwości próbkowania. W zależności od wymogów danej aplikacji stosuje się metody pomiarowe o różnym stopniu złożoności i technicznego wyrafinowania. Znajomość tych kryteriów stanowi istotną kwestię przy doborze czujnika, szczególnie, że na rynku dostępna jest ogromną liczba elementów pomiarowych, często o skrajnie różnych parametrach. Poszczególne czujniki mogą być budowane na bazie różnych rozwiązań technicznych i przeznaczone do odmiennych zastosowań.

Najtańszym i najłatwiejszym do zrealizowania, ale też charakteryzującym się najwęższym spektrum potencjalnych zastosowań, jest pomiar pośredni polegający na wyznaczeniu momentu na wale obrotowym na podstawie zmierzonej mocy napędu i prędkości obrotowej wirnika. Pomimo że metoda ta w gruncie rzeczy ma niewiele wspólnego z czujnikami momentu obrotowego, warto o niej wspomnieć, gdyż nierzadko okazuje się wystarczająca w prostych aplikacjach. Jej oczywistymi ograniczeniami są brak możliwości wykonania pomiarów w dowolnym wybranym punkcie ciągu mechanicznego oraz duże błędy wprowadzane m.in. przez czynnik mocy rozpraszanej w urządzeniu, która jest trudna do dokładnego oszacowania, szczególnie w stanach nieustalonych.

Najprostszą metodą bezpośredniego pomiaru momentu jest tzw. pomiar momentu reakcyjnego, wykonywany głównie w warunkach statycznych, takich jak pomiar momentu rozruchowego silnika z zablokowanym wirnikiem. Realizowane jest to za pomocą czujnika siły przytwierdzonego do dźwigni prostopadłej do osi napędowej albo przy użyciu nieruchomego przetwornika momentu obrotowego. W przemyśle tego typu układ pomiarowy bardzo często spotyka się w różnego rodzaju regulatorach mieszadeł mechanicznych, gdzie osadzony na stałe przetwornik umieszcza się pomiędzy napędem a nieruchomym elementem maszyny, takim jak np. obudowa zbiornika. Pomiary takie, pomimo że mogą być bardzo dokładne, wciąż mają ograniczony zakres użyteczności, ze względu na konieczność stosowania specyficznych rozwiązań mechanicznych oraz błędy jakie są wprowadzane przez duże bezwładności ciągu mechanicznego. W przypadku omawianego mieszadła dynamika pomiaru będzie ograniczana przez tłumiący moment bezwładności samego napędu umiejscowionego między czujnikiem a badanym obiektem. Jego działanie można zobrazować jako swoisty mechaniczny filtr dolnoprzepustowy. Innym mankamentem tego typu rozwiązań są bardzo duże siły jakie działają na sam przetwornik, co wiąże się z koniecznością zwiększenia jego wytrzymałości, a tym samym gabarytów i kosztu.

Najbardziej zaawansowaną metodą badania momentu obrotowego jest pomiar bezpośredni, w którym przetwornik włączony jest szeregowo w układ mechaniczny i obraca się razem z nim. Umożliwia to zbieranie danych w każdym niemal miejscu urządzenia podczas jego normalnego cyklu pracy. Metoda ta jest najbardziej skomplikowana i kosztowna ale daje najszersze możliwości. Ze względu jednak na rozwój systemów diagnostyki urządzeń i monitoringu stosuje się ją coraz powszechniej.

Odpowiedni punkt pomiaru momentu obrotowego

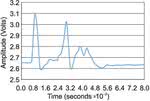

Normalną sytuacją, szczególnie w złożonych systemach napędowych takich jak np. silniki spalinowe, jest to, że z powodu wspomnianego już tłumienia przez elementy o dużej bezwładności, w różnych częściach układu występuje zupełnie odmienna charakterystyka momentów obrotowych. Przykładowo w silniku pracującym na biegu jałowym moment na wale korbowym zmierzony za pomocą dokładnego czujnika dynamicznego, będzie odpowiadał serii impulsów pojawiających się w chwilach zapłonu poszczególnych cylindrów. Gdyby jednak umieścić ten sam czujnik już za kołem zamachowym, wskaże on wartość praktycznie stałą.

W układach wirujących pomiary opierają się najczęściej na podobnych rozwiązaniach, a jedyną różnicą jest zastosowanie wymyślnych układów, które służą do przenoszenia sygnału z wirującego czujnika do urządzeń rejestrujących sygnały pomiarowe. Pewnym wyjątkiem są tu np. tensometry piezoelektryczne, których w zasadzie nie stosuje się w czujnikach przeznaczonych do pomiarów bezpośredniego. Zbieranie danych z przetwornika zaczyna być szczególnie trudne przy bardzo wysokich prędkościach obrotowych rzędu 10 tys. obr./min. i wyższych. Przyczyną tego są znaczne siły odśrodkowe, wibracje i szybkie zużywanie się wszelkich elementów mechanicznych.

Pomiary bezpośrednie momentu obrotowego

Klasycznym i wciąż stosowanym rozwiązaniem technicznym zastosowanym w czujnikach do pomiarów bezpośrednich było wykorzystanie układu szczotek łączących wirujący przetwornik z obudową czujnika. Zaletą takiego rozwiązania jest prostota konstrukcji i relatywnie niska cena. Obarczone jest ono jednak wszystkimi problemami typowymi dla układów szczotkowych. Konieczny jest kompromis między małą rezystancją styku szczotek, a szybkością zużywania elementów mechanicznych i temperaturą spowodowaną tarciem. Dodatkowo bardzo ważne jest zapewnienie dobrej izolacji pomiędzy wałem a pierścieniami ślizgowymi oraz dokładnego ich wykonania w celu zminimalizowania wibracji. Ze względu na zakłócenia, jakie powodują iskrzenie i grzanie na wskutek tarcia, które występują na szczotkach przy dużych prędkościach liniowych, praktyczna granica prędkości obrotowej dla czujników średniej wielkości to około 4-5 tys. obr./min. Dla wielu zastosowań jest to wartość za niska, ale w części aplikacji czujniki te mogą pracować poprawnie.

Alternatywą dla klasycznych układów szczotkowych jest konstrukcja zbudowana na bazie pary wirujących cewek, które składają się z dwóch koncentrycznych uzwojeń, z których jedno wiruje wraz z wałem, a sygnały sterujące i zasilanie przetwornika przekazywane są elektromagnetycznie poprzez szczelinę powietrzną.

Brak szczotek pozwala na stosowanie tego typu układów przy nieco większych prędkościach obrotowych, także w miejscach, w których regularne serwisowanie i przeglądy techniczne mogą stanowić znaczny problem. Do niewątpliwych wad tego układu zaliczyć trzeba dosyć wysoką cenę, znaczne gabaryty, masę, wrażliwość na drgania oraz błędy spowodowane niedokładnością wykonania. Dodatkowe problemy stwarza obecność prądów wirowych i niestabilność charakterystyk materiałów magnetycznych użytych do budowy rdzeni. Konieczność stosowania łożysk tocznych sprawia, że rozwiązanie to daje się zastosować dla prędkości niewiele większych niż dla układów szczotkowych.

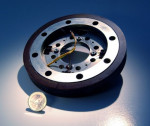

We współczesnych konstrukcjach właściwie nie stosuje się już pary cewek. Dzięki rozwojowi mikroelektroniki możliwe stało się umieszczenie na wale, oprócz samego przetwornika, również połączeń elektrycznych, układów wzmacniania, formowania i bezprzewodowej transmisji sygnału. Pojedyncza, wirująca cewka stosowana jest tylko i wyłącznie jako źródło zasilania czujnika, a sam sygnał przekazywany jest w postaci cyfrowej poprzez zainstalowane na wale złącze podczerwieni lub nadajnik radiowy. Przetwarzanie sygnałów analogowych na cyfrowe przyniosło wiele korzyści, takich jak zmniejszenie podatności na zakłócenia elektromagnetyczne i wyeliminowanie błędów, jakie wprowadzały nieliniowe charakterystyki cewek. Współczesne czujniki standardowo wyposażone są w układy kompensacji ewentualnych błędów bezpośrednio w miejscu dokonywania pomiarów, co przedkłada się na jeszcze większy wzrost ich dokładności. Łożyska niskooporowe stosowane w tego typu konstrukcjach służą wyłącznie do podtrzymywania stojana i wykazują minimalne zużycie, nawet przy bardzo wysokich prędkościach obrotowych.

Jak działają czujniki momentu obrotowego?

Zasada działania najczęściej stosowanych przetworników opiera się na pośrednim lub bezpośrednim pomiarze odkształcenia szeregowo zainstalowanego elementu torsyjnego bądź też na pomiarze deformacji samego wału. W sytuacjach, kiedy nie jest możliwe szeregowe zainstalowanie elementu, gdyż wymagałoby to np. przecięcia głównej osi napędowej maszyny, stosuje się właśnie to drugie rozwiązanie. Używa się tutaj zazwyczaj elementu torsyjnego np. w formie klatki z cienkich prętów instalowanej na badanym wale i przejmującej jego własne odkształcenia. Liczba różnych geometrycznych elementów torsyjnych stosowanych przez producentów jest bardzo duża i wszystkie bazują na podobnych właściwościach fizycznych.

Tymczasem klasyczna i najstarsza konstrukcja bazuje na tensometrach drutowych połączonych w mostek Wheatstone'a, które odkształcając się wraz z obciążonym elementem zmieniają swoją rezystancję. Pierwsze prototypy takiego czujnika powstały już w 1917 roku, ale powszechnie dostępne, seryjnie produkowane i łatwe do zastosowania urządzenia pojawiły się w użyciu dopiero na początku lat 40. ubiegłego wieku. Udoskonalona wersja czujnika rezystancyjnego, w której zamiast drutu zastosowano cienką folię pokrytą ścieżkami z materiałem oporowym (tensometr foliowy) powstała kilkanaście lat później i pomimo, że przez lata uległa wielu udoskonaleniom, pozostaje do dzisiaj w użyciu w właściwie niezmienionej formie. Przetworniki momentu skręcającego, oparte o mostki tensometryczne, są wciąż najszerzej stosowanym rozwiązaniem technicznym i nic nie wskazuje że sytuacja ta ma się zmienić.

Duża popularność tych czujników wynika przede wszystkim z ich niskiej ceny i prostoty konstrukcji przy zachowaniu dużej dokładności pomiarowej. Wśród pozostałych ich cech należy wymienić liniowe charakterystyki przetwarzania, odporność na wibracje i niewielką masę, która ma niebagatelne znaczenie przy dużych prędkościach obrotowych.

Problemem może być wykorzystanie ich do pomiaru naprężeń występujących w wirujących obiektach ze względu na konieczność wykonania galwanicznego lub bezprzewodowego połączenia samego mostka z obudową czujnika. Inne wady tensometrów foliowych to starzenie się i „pełzanie” materiału oraz związane z nim błędy pomiarowe.

Problemy stwarzają też niedostateczna dynamika, prądy upływu i konieczność stosowania układów kompensujących temperaturowe zmiany parametrów.

Optyczne czujniki momentu obrotowego

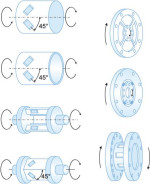

Innym dosyć popularnym i stosowanym od dawna rozwiązaniem, które umożliwia całkowicie bezkontaktowy pomiar momentu obrotowego, jest metoda optyczna. Zrezygnowano w niej całkowicie z pośredniego mierzenia odkształcenia osiowego za pomocą tensometrów. Zamiast nich na elemencie torsyjnym mocuje się dwie tarcze kodowe ze szczelinami umieszczonymi na osiach. Pod wpływem siły odkształcającej wał wzajemna pozycja tarcz ulega zmianie, a przemieszczenie to jest mierzone za pomocą układów fotokomórek. Ilość światła, jaką przepuszcza taka przysłona, jest proporcjonalna do odkształcenia wału.

Metoda optyczna polecana jest do pomiarów elementów o najwyższych prędkościach obrotowych, co jest możliwe dzięki całkowitemu wyeliminowaniu łożysk i innych podzespołów mechanicznych. Dodatkową jej zaletą jest brak konieczności serwisowania czujnika, co czyni go niezastąpionym w aplikacjach, gdzie najważniejsza jest bezawaryjność. Omawiana metoda nadaje się również doskonale do pomiaru bardzo dużych momentów skręcających, gdyż brak łożysk i sama specyfika konstrukcji pozwala na budowanie elementów torsyjnych o dowolnej wytrzymałości.

Czujniki optyczne mają zazwyczaj również wbudowany tachometr, który umożliwia jednoczesny pomiar prędkości obrotowej przy niewielkim nakładzie dodatkowych kosztów. Niestety, ze względu na kompleksową i precyzyjną konstrukcje oraz znaczne gabaryty, omawiane czujniki należą do najdroższych podzespołów pomiarowych i wykorzystuje się je praktycznie tylko w wybranych zastosowaniach.

Nowe metody pomiarowe momentu obrotowego

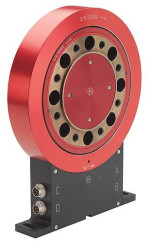

Jedną z najnowszych metod pomiarowych, która zdobywa coraz większą popularność, jest technika FAST. U jej podstaw leży wykorzystanie zjawiska magnetostrykcji, które odkryto już w połowie XIX wieku. Polega ono na zmianie naprężenia materiału w zależności od stanu jego namagnesowania. W konstrukcji czujnika wykorzystano zjawisko odwrotne, tj. zmianę orientacji domen magnetycznych w materiale w zależności od naprężeń skręcających, jakim został on poddany.

Czujniki FAST, ze względu na zwartą budowę i wysoką odporność, charakteryzują się największą wytrzymałością na trudne warunki środowiskowe, takie jak zanieczyszczenie, wibracje i wysokie temperatury, a jednocześnie są najmniejszymi i najtańszymi podzespołami tej klasy. Dzięki tym cechom doskonale nadają się do stosowania w miejscach, w których klasyczne czujniki wogóle nie mogłyby pracować. Przykładem takich aplikacji mogą być wnętrza silników spalinowych lub niewielkie ręczne elektronarzędzia.

Innym, nieco bardziej egzotycznym rozwiązaniem, jest stosowanie technologii SAW (Surface Acoustic Wave), która opiera się na pomiarze zmian częstotliwości rezonansowej czujników umieszczanych na danym elemencie i pobudzanych falami akustycznymi o bardzo wysokiej częstotliwości. Metoda ta, pomimo że wciąż dopracowywana i stosunkowo rzadko spotykana, może w przyszłości stanowić dużą konkurencję dla klasycznych tensometrów foliowych. Czujniki SAW mają bowiem wiele zalet, takich jak możliwość dokonywania pomiarów całkowicie bezdotykowych, nieduży pobór mocy, pomijalną bezwładność, niski koszt i prostą konstrukcję. Charakteryzują się one również bardzo dużą rozdzielczością, dokładnością i odporność na zaburzenia elektromagnetyczne.

Co przyniesie przyszłość w zakresie pomiarów momentu obrotowego?

O ile większość obecnie dostępnych czujników to dopracowane do perfekcji, aczkolwiek klasyczne konstrukcje, pojawiają się także nowe metody pomiarowe. Niemniej nie wydaje się, aby sytuacja na rynku miała się zmienić z dnia na dzień. Chociaż dzięki postępowi w dziedzinie inżynierii materiałowej i elektroniki nowe rozwiązania powoli dominują w niektórych zastosowaniach, czyniąc pomiary szybszymi i dokładniejszymi, podstawowe zasady ich stosowania i doboru wciąż są i pozostaną takie same.

Wiktor Naruszewicz