Liniowe przemieszczanie manipulatorów na linii produkcyjnej

| TechnikaRobotyzacja pozwala na zwiększenie wydajności i precyzji produkcji, a także na optymalizację zatrudnienia - przeniesienia pracowników do zadań wymagających kreatywnego myślenia, wykorzystania wiedzy i doświadczenia. Warto się nad nią zastanowić w przypadku powtarzalnych, monotonnych procesów, oraz tam, gdzie praca jest uciążliwa dla człowieka, a robot wykona ją szybciej i dokładniej.

Jednym z przykładów zastosowania robotów przemysłowych jest paletyzacja i pakowanie, gdzie należy w powtarzalny sposób układać mniejsze lub większe opakowania o różnorodnych kształtach i wymiarach. W zależności od rodzaju manipulowanego detalu i zadania, można zastosować różne rodzaje manipulatorów. W wielu aplikacjach wymagających transportu materiałów lub ładunków optymalnym rozwiązaniem są roboty kartezjańskie.

Jednym z przykładów zastosowania robotów przemysłowych jest paletyzacja i pakowanie, gdzie należy w powtarzalny sposób układać mniejsze lub większe opakowania o różnorodnych kształtach i wymiarach. W zależności od rodzaju manipulowanego detalu i zadania, można zastosować różne rodzaje manipulatorów. W wielu aplikacjach wymagających transportu materiałów lub ładunków optymalnym rozwiązaniem są roboty kartezjańskie.

Firma WObit proponuje trzy standardowe rodzaje tych robotów własnej produkcji, na których dobór ma wpływ m.in. wymagana dynamika ruchu, obciążenia oraz dokładność pozycjonowania. Konstrukcja robotów bazuje na modułach liniowych na pasku zębatym (MLA) lub śrubie kulowej (MLAS).

Dostępny zakres ruchu to 2500 mm w przypadku osi bazującej na modułach MLA oraz 1000 mm w przypadku MLAS. Poszczególne osie mogą być napędzane silnikiem krokowym, silnikiem DC lub serwonapędem. Trzecim rozwiązaniem jest zastosowanie silnika liniowego gwarantującego powtarzalność pozycjonowania do 0,012 mm i prędkość przesuwu do 10,6 m/s.

Nowym i wydajnym rozwiązaniem, gwarantującym dokładne przenoszenie detali o wadze do 15 kg, jest robot Tower TR300, produkcji WObit. TR300 ma cztery stopnie swobody pozwalające na efektywną realizację złożonych ruchów. Podstawa robota jest wyposażona w wysokiej jakości przekładnię cykloidalną, pozwalającą na przenoszenie dużych momentów obrotowych oraz skrętnych.

Na przekładni zainstalowano układ ruchu pionowego, wykorzystujący napęd śrubowo-toczny. Konstrukcja ramienia robota, oparta na module MLAS16, umożliwia uzyskanie wysokich prędkości ruchu. Wszystkie osie robota napędzane są wysoko wydajnymi silnikami serwo, które wraz z wysokiej jakości układem mechanicznym zapewniają dobrą powtarzalność pozycjonowania. Odpowiedni montaż przewodów robota pozwala na uzyskanie ruchu w zakresie 360° wokół własnej osi.

Sterowanie robota umieszczone jest w oddzielnej szafie sterującej. TR300 jest programowany z wykorzystaniem środowiska WBCprog instalowanego na komputerze klasy PC, z systemem Windows. Robot może dodatkowo zostać wyposażony w różnorodne czujniki lub system wizyjny. Dzięki współpracy z kamerą TR300 może otrzymywać informacje o położeniu i orientacji obiektu, który ma zostać pobrany. Możliwa jest również identyfikacja wymiarów, a także odczyt kodów kreskowych.

Sterowanie robota umieszczone jest w oddzielnej szafie sterującej. TR300 jest programowany z wykorzystaniem środowiska WBCprog instalowanego na komputerze klasy PC, z systemem Windows. Robot może dodatkowo zostać wyposażony w różnorodne czujniki lub system wizyjny. Dzięki współpracy z kamerą TR300 może otrzymywać informacje o położeniu i orientacji obiektu, który ma zostać pobrany. Możliwa jest również identyfikacja wymiarów, a także odczyt kodów kreskowych.

Standardowo robot ma zakres ruchu do 300 mm, który może być zmodyfikowany do 500 mm. Poza robotem TR300, do aplikacji wymagających przenoszenia większych obciążeń oraz zakresu ruchu WObit proponuje model TR1200. Robot ten może przenosić ładunki o łącznej masie do 100 kg, przy maksymalnym zasięgu 1200 mm.

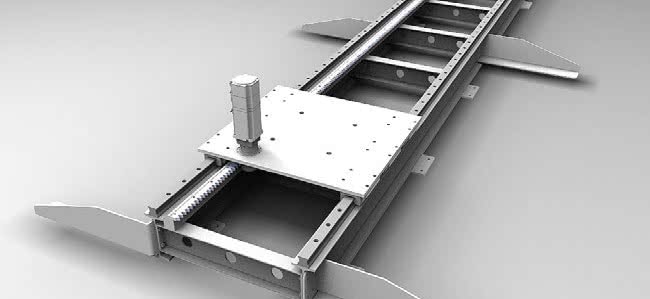

Jednak zdarza się, że przestrzeń robocza w danej aplikacji jest jeszcze większa, czy zatem należy zastosować robota o większym zakresie ruchu? Gdy kluczowe jest poszerzenie zakresu ruchu w jednej osi, warto rozważyć implementację układu jezdnego, po którym będzie przemieszczany robot. Tor jezdny umożliwia przesuwanie robota lub innych elementów stanowiska w czasie pracy.

Pozwala to na przygotowanie układu automatyki zoptymalizowanego pod kątem całej linii produkcyjnej i obsługi przez operatora. Konstrukcja układu jezdnego proponowanego przez WObit opiera się na precyzyjnych prowadnicach liniowych cpc oraz napędzie liniowym RPS, co gwarantuje dynamiczne i precyzyjne przemieszczanie robota.

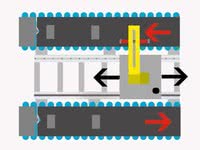

Opatentowana technologia bezluzowych prowadnic zębatych (RPS) umożliwia otrzymanie 99% sprawności przy zmianie ruchu obrotowego na liniowy, doskonale redukując zużycie i zapewniając długą żywotność - nawet przy wykorzystaniu ekstremalnie dużych prędkości. System RPS składa się z precyzyjnie wykonanej listwy zębatej oraz koła zębatego, które zamiast zębów ma igiełkowo ułożyskowane wałki.

Koło, przetaczając się po listwie, równomiernie otacza oddzielne zęby, a wałki mogą gładko przesuwać się w przód i w tył. Dzięki temu, że są obciążone w przeciwnym kierunku do drogi stycznej, a także dzięki specjalnemu profilowi zębów listwy, system zapobiega występowaniu luzów i utrzymuje wysoką dokładność pozycjonowania na całej długości przesuwu.

Koło, przetaczając się po listwie, równomiernie otacza oddzielne zęby, a wałki mogą gładko przesuwać się w przód i w tył. Dzięki temu, że są obciążone w przeciwnym kierunku do drogi stycznej, a także dzięki specjalnemu profilowi zębów listwy, system zapobiega występowaniu luzów i utrzymuje wysoką dokładność pozycjonowania na całej długości przesuwu.

Gwarantuje to płynny i dynamiczny ruch pozbawiony błędów i skutkuje dokładnością pozycjonowania do ±30 µm. Co więcej, system ten jest w stanie osiągać prędkość do 11 m/s a jego specjalna budowa powoduje wytwarzanie minimalnego ciepła i zużycia komponentów dzięki niewielkiemu tarciu.

System RPS napędzany silnikiem serwo pozwala na bezluzowe pozycjonowanie robota z powtarzalnością 0,02 mm. Zastosowanie serwonapędów zapewnia łatwość sterowania ruchem układu jezdnego. Dzięki jego wykorzystaniu robot zyskuje dodatkową oś przesuwu, wzdłuż której może przemieszczać się z ładunkiem na niemalże dowolnym dystansie.

W zależności od szybkości procesów produkcyjnych pozwala to np. na odbieranie przez jeden manipulator elementów z dwóch sąsiadujących linii produkcyjnych i odkładanie ich do opakowania zbiorczego lub na dalszą taśmę. Takie rozwiązanie zwiększa możliwości zastosowania robota i ułatwia jego adaptację do zmiennych procesów produkcyjnych. Czy sprawdzi się w Państwa aplikacji? Zapraszamy do kontaktu ze specjalistami firmy WObit, aby uzyskać więcej informacji o możliwościach rozwiązań i komponentów dostępnych w ofercie.

P.P.H. WObit E. K.J. Ober s.c.

www.wobit.com.pl