W artykule dokonano przeglądu technologii HART – protokołu, który pozwala na wymianę danych i kalibrację przyrządów w systemach pomiarowych. Opisane zostały również nowe wersje standardu – szósta, oraz opublikowana jesienią zeszłego roku wersja siódma, WirelessHART, która określa protokół komunikacji w sieciach bezprzewodowych.

HART, czyli Highway Addressable Remote Transducer, to otwarty przemysłowy protokół komunikacyjny opracowany przez firmę Fisher Rosemount w drugiej połowie lat 80. ubiegłego wieku. Pierwotnie przeznaczony był do wymiany informacji z inteligentnymi urządzeniami pomiarowymi tej firmy. Mało kto wówczas przypuszczał, że ten dedykowany, specjalizowany pod kątem produktów danej marki protokół stanie się w kolejnych latach ogólnoświatowym otwartym standardem komunikacji przemysłowej.

Trudno było też przewidzieć, że protokół ten będzie implementowany przez ponad 100 producentów w 560 najróżniejszych urządzeniach pomiarowych, poczynając od zwykłych czujników temperatury, a na wysublimowanych detektorach gazu kończąc. Swego czasu wielu specjalistów z zakresu komunikacji przemysłowej zwiastowało szybki koniec kariery tego protokołu. Sądzono, że jego warstwa fizyczna zostanie wchłonięta przez inne protokoły przemysłowe. Tak się jednak nie stało, a kolejne prognozy na najbliższe lata zapowiadają kilkuprocentowy roczny wzrost zastosowań komunikacji opartej o HART. Można więc zakładać że obecna liczba wdrożeń tej technologii, która waha się w granicach 4 milionów, istotnie wzrośnie.

Protokół, datagramy i komendy

HART jest protokołem typu master-slave, co oznacza, że przyrząd podrzędny (slave) wysyła dane tylko na żądanie urządzenia nadrzędnego (primary lub secondary master). Rozkaz wysłany przez urządzenie nadrzędne i odpowiedź tworzą transakcję. W czasie gdy jedno z urządzeń w sieci HART wysyła dane, pozostałe przechodzą w stan odbioru. Pomiędzy kolejnymi transakcjami mogą istnieć okresy ciszy. Aby rozróżnić między sobą urządzenia typu slave podłączone do jednej linii stosuje się unikalne adresowanie. Urządzenie nadrzędne, wysyłając rozkaz, precyzuje którego odbiorcy ma on dotyczyć. Przy odpowiedzi slave również umieszcza w wiadomości własny adres. Udogodnieniem jest to, że master może odwoływać się do konkretnego urządzenia podrzędnego nie używając jego adresu, lecz identyfikatora nadawanego przez użytkownika. Datagram Każdy datagram protokołu HART ma rozmiar od 10 do 30 bajtów i zawiera informacje, które zestawione zostały w tabeli 1. Każda wiadomość zaczyna się od nagłówka i kończy bajtem sumy kontrolnej. Dopuszcza się zróżnicowanie długości nagłówka w zależności od wymagań urządzenia podrzędnego. Urządzenie nadrzędne stosuje najdłuższy możliwy nagłówek tylko przy pierwszej wymianie danych, od tego momentu działa zgodnie z wymaganiami urządzenia podrzędnego. Im dłuższy jest nagłówek wiadomości, tym wolniejsza komunikacja ponieważ do przesłania określonej porcji danych potrzeba więcej czasu. Z tego powodu obecnie przyrządy do komunikacji za pomocą protokołu HART konstruuje się tak, że wymagają one zaledwie 5-bajtowego nagłówka i nie ma potrzeby odpytywania urządzeń w celu uzyskania informacji o jego rozmiarze. Pole statusu wykorzystywane jest tylko w wiadomościach wysyłanych przez urządzenia podrzędne i zawiera kod błędu. Dzięki temu przekazana zostaje informacja dlaczego urządzenie podrzędne nie mogło wykonać danego rozkazu. Możliwe są następujące przyczyny:

Suma kontrolna dodawana na końcu służy detekcji błędów transmisji, a jej wartość jest wynikiem funkcji logicznej XOR wykonanej na wszystkich bajtach datagramu. Razem z kontrolą parzystości dla każdego bajtu stanowi ona zabezpieczenie przed błędami w transmisji. Ewentualna niezgodność odebranych danych powoduje ponowienie transmisji. Komendy Rozkazy protokołu HART można podzielić na trzy grupy. Pierwszą z nich stanowi grupa komend uniwersalnych (universal commands). Są to rozkazy, które implementuje się w każdym urządzeniu, dzięki czemu możliwa jest współpraca dwóch dowolnych urządzeń z HART pochodzących od różnych producentów. Pozwalają one w szczególności na odczytanie i zapisanie numeru seryjnego urządzenia, jego identyfikatora, zakresu pomiarowego, zmiennych procesowych, deskryptora i innych. Drugą grupę stanowią tzw. rozkazy powszechnie stosowane (common practice commands). Są one implementowane w większości, ale nie we wszystkich urządzeniach i zapewniają obsługę często wykorzystywanych funkcji. Ostatnią grupą jest zestaw komend specjalnych charakterystycznych dla danego urządzenia (device specific commands). Inne rozkazy specjalne będą więc implementowane np. w czujnikach temperatury, inne w detektorach gazu. |

Wiele zastosowań dla HART

Na świecie wykorzystuje się ponad 25 mln urządzeń pomiarowych i kontrolnych komunikujących się z wykorzystaniem protokołu HART. Umożliwia on zdalną konfigurację i diagnostykę przyrządów, co jest nieocenionym ułatwieniem pracy inżyniera w dowolnym zakładzie przemysłowym, w którym istnieje wiele tego typu urządzeń. HART jest najbardziej popularny wśród producentów aparatury kontrolno-pomiarowej – jest on implementowany w czujnikach do pomiarów poziomu, w sondach radarowych, przetwornikach ciśnienia, w izotopowych miernikach gęstości i poziomu, przepływomierzach i innych urządzeniach.

W branżach, gdzie stosuje się wiele pomiarów analitycznych, możliwość zdalnej konfiguracji i diagnostyki jest szczególnie ważna. Przykładem może być analizator tlenu, który dostarcza znacznie więcej informacji diagnostycznych (nawet 15 parametrów), niż przeciętny czujnik temperatury czy ciśnienia.

Z reguły takie analizatory zainstalowane są w miejscach trudno dostępnych lub całkowicie niedostępnych dla operatora jakimi są np. zamknięte zbiorniki i miejsca o podwyższonej temperaturze, kluczowy więc staje się zdalny dostęp do funkcji i parametrów urządzenia.

Ogniwa pomiarowe analizatorów są w bezpośrednim kontakcie z gazami procesowymi, przez co ulegają stopniowej degradacji i ich parametry zmieniają się w czasie. W efekcie czynności kalibracyjne urządzenia muszą być dokonywane częściej, niż np. w przypadku czujników poziomu.

Innym przykładem są urządzenia wyposażone w interfejs HART, które umożliwiają odczyt rezystancji ogniwa co pół godziny i ocenę jego stanu naładowania. Dzięki temu osoba nadzorująca proce jest w stanie monitorować i nadzorować kalibrację oraz diagnostykę szeregu urządzeń równocześnie. Kalibracja może też odbywać się automatycznie, a w razie awarii przyrządu, użytkownik informowany jest o wystąpieniu lub nawet rodzaju usterki.

Rozwiniecie pętli prądowej

Omawiany protokół powstał jako rozwinięcie pętli prądowej 4÷20mA – analogowego interfejsu komunikacyjnego stosowanego w przemyśle od wielu lat. Zasada działania takiej pętli polega przedstawieniu wartości mierzonej zmiennej procesowej w postaci prądu pobieranego przez przyrząd.

Najczęściej zakłada się, że minimalnemu prądowi (4mA) odpowiada dolny, a maksymalnemu (20mA) górny zakres pomiarowy. Zaletą tego rozwiązania jest jednoczesna możliwość zasilania urządzenia i transmisji danych pomiarowych za pomocą linii dwuprzewodowej. Plusem jest również dobra odporność na zaburzenia elektromagnetyczne. Do wad zaliczyć można wpływ niestabilności zasilania na wynik pomiaru i możliwość przesyłania tylko jednej informacji.

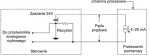

Pętla pomiarowa przystosowana do transmisji zgodnej z HART wyposażona jest dodatkowo w układy modulacji i demodulacji, wzmacniacze oraz źródło napięciowe i prądowe. Pozwala to na nałożenie na sygnał stałoprądowy sygnału zmiennego o całkowitej amplitudzie 1mA. Częstotliwość sygnału zmiennego jest modulowana za pomocą kluczowania ze zmianą częstotliwości (FSK – Frequency Shift Keying).

Zmodulowana częstotliwość 1200Hz odpowiada logicznej jedynce, zaś wartość 2200Hz to logiczne zero. Jako że sygnał stałoprądowy oraz sygnał zmienny nie zakłócają się wzajemnie, mogą współistnieć na jednej linii transmisyjnej.

DDL (Device Description Language) - język opisu urządzeńKażde urządzenie podrzędne protokołu HART może mieć swój indywidualny zestaw komend, które jest w stanie obsłużyć. Aby umożliwić komunikację z ich wykorzystaniem, podczas projektowania systemu konieczne jest utworzenie pliku DDL, który wykorzystywany będzie przez urządzenie nadrzędne. Pik ten zawiera zestandaryzowany, kompletny opis tych komend. Pliki DDL mają format tekstowy i nazwę o rozszerzeniu „.ddl”. Składają się one z instrukcji, przy czym każda z nich zaczyna się słowem kluczowym oraz nazwą. Przykład takiego pliku przedstawiono poniżej: VARIABLE zmienna_procesowa_1 Przykładowo dla przetwornika ciśnienia plik DDL z pewnością zawierałby opis zmiennej ciśnienia (VARIABLE cisnienie), zakresu (VARIABLE zakres_gorny, VARIABLE zakres_dolny). Nie zabrakłoby również komendy odczytu zmierzonego ciśnienia (COMMAND odczyt_cisnienia) oraz sekwencji operacji potrzebnych do wykonania kalibracji (METHOD wykonaj_kalibracje). Sposób wizualizacji i dostępu do zmiennych zdefiniowany byłby w polu menu (MENU menu_przetwronika_cisnienia). |

Budowa typowego przyrządu HART

Na rys. 1. przedstawiono schemat blokowy typowego urządzenia pomiarowego (np. czujnika inteliogentnego) przystosowanego do komunikacji w standardzie HART. Oprócz standardowego przetwornika pomiarowego oraz układu A/C (przetwornik analogowo-cyfrowy), wyróżnić można także blok mikrokontrolera wyposażonego w moduł UART oraz połączonego z pamięcią typu EEPROM.

Ponadto w skład urządzenia pomiarowego HART wchodzi modem, przetwornik cyfrowo-analogowy oraz układ źródeł prądowych. Przyrząd pomiarowy HART różni się więc od klasycznego inteligentnego czujnika obecnością modemu i interfejsu warstwy sieciowej (układu ze źródłami prądowymi), którego zadaniem jest nałożenie sygnału zmiennoprądowy na stałoprądowy. Pozostałe bloki dla obu rodzajów przyrządów są takie same.

Niektóre urządzenia przystosowane do komunikacji zgodnej z protokołem HART udostępniają funkcję blokady ustawień parametrów procesowych. Użytkownik ma możliwość ustawić za pomocą dwupozycyjnego przełącznika na obudowie zezwolenie lub brak zezwolenia na modyfikację parametrów. W przypadku blokady ewentualny rozkaz kontrolera z żądaniem zmiany parametru procesowego nie zostanie wykonany. W zamian za to urządzenie podrzędne odpowie komunikatem o statusie blokady modyfikacji parametrów.

Procedura transmisji

Transmisja między dwoma urządzeniami rozpoczyna się wysłaniem przez procesor urządzenia nadawczego do modułu UART bajtu danych. Moduł ten dokonuje enkapsulacji 8 bitów w 11-bitowej ramce, która zawiera dodatkowe bity startu, stopu oraz bit parzystości.

Jest ona przekazywana dalej do modulatora, gdzie generowany jest okresowy sygnał sinusoidalny. Kanałem transmisyjnym jest w tym wypadku przewód łączący nadajnik z odbiornikiem. Po stronie odbiornika do odczytania i zdekodowania odebranych danych konieczne jest odwrotnej kolejności podanych wcześniej czynności.

Przy odbiorze danych dodatkowym elementem jest sprawdzenie, czy wystąpiły jakiekolwiek błędy transmisji (kontrola parzystości). Po przesłaniu danego bajtu, urządzenie nadawcze może przekazać do wysłania kolejne bajty danych lub też zakończyć transmisję. Urządzenie odbiorcze przyjmuje dane tak długo, jak docierają one do niego lub gdy dostanie komendę określającą ilość informacji które mają jeszcze nadejść.

Topologia sieci

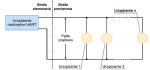

HART jest typowym protokołem typu master-slave, do tworzenia sieci wykorzystywana jest skrętka dwużyłowa. Komunikacja jest scentralizowana i odbywa się na żądanie pomiędzy kontrolerem a jednym z urządzeń podrzędnych. Najczęściej spotykaną topologią sieci HART jest wersja punkt-punkt zawierająca jedno urządzenie typu master i jeden przyrząd pomiarowy typu slave.

Funkcję urządzenia nadrzędnego pełnić może np. rozproszony system sterowania (DCS), sterownik programowalny PLC albo komputer przemysłowy. Zdarza się, że sieć typu punkt-punkt nie ma na stałe podłączonego urządzenia master – np. gdy użytkownik chce transmitować wyłącznie sygnał analogowy.

Z drugiej strony użytkownik może świadomie zrezygnować z wykorzystania sygnału analogowego i stosować tylko na cyfrową wymianę danych. W takim przypadku możliwe jest podłączenie wielu urządzeń pomiarowych równolegle do jednej sieci. Jest to topologia wielopunktowa. Kontroler może komunikować się z każdym urządzeniem podrzędnym z osobna.

Wartość prądu płynącego przez linię transmisyjną jest wtedy sumą odwzorowanych wartości mierzonych przez czujniki. Taka informacja byłaby kompletnie bezużyteczna, dlatego w sieci wielopunktowej wymaga się, aby każdemu urządzeniu podpiętemu do niej nadać adres. Dzięki temu urządzenie nadrzędne może w dowolnej chwili jednoznacznie wskazać z którym z urządzeń podrzędnych będzie się komunikowało.

Do sieci wielopunktowej można podłączyć terminal przenośny – tzw. secondary master. Liczba podłączonych urządzeń pomiarowych jest teoretycznie rzecz biorąc nieograniczona, jednak w praktyce, w celu uniknięcia dużych zakłóceń na linii, nie stosuje się więcej, niż 15 węzłów. Jeśli sieć jest częścią dużej struktury wyposażonej we wzmacniacze, możliwe jest zastosowanie większej liczby urządzeń pomiarowych.

Po utworzeniu sieć nie wymaga dodatkowej konfiguracji, a dodatkowe urządzenia mogą być również łatwo dołączane w trakcie działania sieci. Warto dodać, że w wielu zakładach przemysłowych można spotkać nowoczesne czujniki inteligentne podłączone do starych instalacji 4÷20mA, które zawierają sterowniki i interfejsy niezdolne do odczytu danych cyfrowych protokołu HART.

W takich przypadkach nie korzysta się z pełniej ich funkcjonalności, niemniej wiele firm niechętnie rozbudowuje lub wymienia sprawdzone systemy sterowania, co motywowane jest wysokimi kosztami i skomplikowaną procedurą takiej operacji. Istnieje jednak możliwość wykorzystania wszystkich możliwości przyrządów pomiarowych z interfejsem HART poprzez zastosowanie odpowiedniego konwertera, który włączony zostaje równolegle do pętli prądowej 4-20mA. W ten sposób będzie on odbierał cyfrowe dane, odczytywał informacje, konwertował je i każdą z nich kierował do oddzielnego kanału analogowego, który podłączany jest do systemu sterowania jako osobne wejście.

Szósta wersja protokołu

Protokół HART daje możliwość adresowania urządzeń na dwa sposoby – starszy, wykorzystujący 4 bity, oraz nowszy, gdzie adresem jest aż 38 bitów. Obecnie do komunikacji stosowane są obie metody równocześnie, dzięki czemu urządzenia starsze, adresowane 4 bitami i zaliczane do urządzeń HART czwartej wersji protokołu mogą bez problemu współpracować w jednej sieci z nowszymi przyrządami piątej wersji protokołu.

Od kilku lat dostępna jest jeszcze nowsza, bo szósta już wersja HART. Nie różni się ona sposobem adresowania, ale za to wprowadza szereg innych, wartych uwagi zmian, które mają wpływ na funkcjonalność protokołu. Jedną z nich jest mechanizm umożliwiający uzyskanie przez aplikację nadrzędną informacji o liczbie i rodzaju zmiennych procesowych danego przyrządu pomiarowego. Wprowadzono również dodatkowy bajt w polu statusu i możliwość nadawania identyfikatorów urządzeń o długości maksymalnie 32 znaków.

Nową, bardzo praktyczną funkcją jest mechanizm śledzenia zmian konfiguracji dokonanych na danym przyrządzie. Przydatny jest on szczególnie do dokumentacji oraz korekty przypadkowych zmian. Interesującą zmianą jest też możliwość „podsłuchu” przez urządzenia podrzędne komunikatów w sieci przesyłanych danych.

Dzięki temu mogą one, przy odpowiednim zaprogramowaniu, korzystać z danych przesyłanych do innych urządzeń i wykorzystać je np. do własnych obliczeń czy ustawień. Kolejnym dodatkiem do protokołu jest zastosowanie koncepcji gotowego zestawu komend i statusów wspólnych dla danego typu urządzeń. Ponadto wprowadzone zostały nowe komendy typu common practice (patrz ramka), które służą do kalibracji przetworników. Oba te udogodnienia mają za zadanie zmniejszenie nakładów pracy na tworzenie plików DDL.

HART 6 daje również możliwość blokady panelu interfejsu użytkownika danego urządzenia, np. na czas zdalnej konfiguracji przyrządu. Pozwala na wymuszanie wartości danej zmiennej procesowej, która ma być zastosowana w razie przeprowadzania konserwacji lub diagnostyki urządzenia oraz zawiera bardziej dopracowany mechanizm przesyłu dużej ilości danych pomiędzy urządzeniem nadrzędnym a podrzędnym.

|

Jerzy Janota Specjalista ds. komunikacji przemysłowej - Introl Co powoduje tak dużą popularność protokołu HART? Jak protokół HART może ułatwić pracę zakładów przemysłowych? janota Komunikacja HART może być użyta do programowania urządzeń oraz do odczytu parametrów opisujących ich stan. Im bardziej skomplikowane urządzenie, tym więcej parametrów trzeba ustawić i tym trudniej jest to zrobić używając typowych elementów obsługowych jak wyświetlacze, przyciski, przełączniki itp. Zastosowanie komunikacji HART ułatwia proces programowania, a z drugiej strony pozwala w wielu przypadkach prowadzić to programowanie lub diagnostykę w komfortowych warunkach – np. w sterowni. Początkowo obsługa urządzeń HART była możliwa jedynie w oparciu o przenośne programatory HHT, co było uciążliwe i niewygodne. Obecnie istnieje możliwość posługiwania się komputerami z odpowiednim oprogramowaniem np. PACTware, podłączonymi do linii sygnałowej poprzez standardowy interfejs HART. Oprogramowanie daje łatwy i intuicyjny dostęp do wszystkich funkcji i parametrów urządzenia pomiarowego. |

HART czy Foundation Fieldbus?

Czy inżynierowie projektujący przemysłową sieć komunikacyjną, szczególnie pomiarową, skazani są na wykorzystanie protokołu HART? Oczywiście że nie – mogą wybierać spośród wielu innych protokołów, takich jak np. Foundation Fieldbus, Profibus, Modbus, czy wręcz rozwiązań opracowanych przez firmy zupełnie niezależne – np. Honeywell, Foxboro czy Elsag-Bailey. Możliwe jest jednak, że HART jest w niektórych aplikacjach protokołem najlepszym z dostępnych. Na pewno jest unikalny pod względem otwartości i połączenia jednoczesnej wymiany informacji w postaci cyfrowej i analogowej.

W licznych środowiskach inżynierskich rozgorzała swojego czasu poważna dyskusja o wyższości protokołu Foundation Fieldbus nad HART i odwrotnie. Powstały nawet kompleksowe opracowania porównawcze, recenzje i zestawienia obu konkurencyjnych technologii. Głos w tej sprawie zabrali także prezesi obu organizacji, które powołały do życia i sprawują opiekę nad swoimi protokołami. Korzystając z tych wypowiedzi warto się przyjrzeć protokołom komunikacyjnym poprzez punkt odniesienia do konkurencyjnych technologii.

Jednym z głównych zarzutów wobec protokołu HART jest jego niska szybkość transmisji, która wynosi zaledwie 1,2kb/s. Foundation Fieldbus (FF) w tej kategorii osiąga ponad 20-krotnie lepsze wyniki. Należy jednak pamiętać, że protokół HART powstawał w latach 80. zeszłego wieku, kiedy jego szybkość transmisji uznawana była za dużą. Jednocześnie jej zmiana nie jest obecnie prosta, gdyż poważnym ograniczeniem jest konieczność zachowania kompatybilności wstecznej protokołu. Mimo to próby takie są podejmowane, również przez prywatne firmy. Przykładowo Analog Services opracowała propozycje modyfikacji protokołu tak, aby zwiększyć jego prędkość transmisji nawet czterokrotnie.

HART, jak już wspomniano, jest typowym protokołem typu master-slave. FF różni się pod tym względem i umożliwia komunikację między dwoma dowolnymi urządzeniami w sieci. Pozwala to zastosować różne algorytmy diagnostyczne, które wymagają wymiany informacji między wszystkimi przyrządami instalacji. Z kolei w układach zabezpieczających SIS (Safety Instrumented Systems) przewaga HART jest niezaprzeczalna, gdyż rozwiązania tego typu wykorzystujące FF nie są obecnie dostępne.

Foundation Fieldbus opracowany pod koniec XX wieku jest protokołem nowoczesnym i zaawansowanym. HART powstał niemal trzy dekady temu i od tamtej pory jest sukcesywnie ulepszany i rozwijany, przez cały czas utrzymując kompatybilność wsteczną. Paradoksalnie właśnie długa historia protokołu jest też jego wielkim atutem.

Wiele zakładów przemysłowych nie jest gotowych na wymianę całej swojej infrastruktury, a HART świetnie nadaje się do wkomponowania do istniejących rozwiązań opartych na pętli prądowej 4÷20mA, których w przemyśle nie brakuje. Ważna jest też kwestia opłacalności wdrożeń. Biorąc pod uwagę fakt, że instalacja FF niesie za sobą nie tylko wymianę oprzyrządowania i okablowania, ale także konieczność szkoleń oraz dogłębną analizę ryzyka inwestycji, zwykle okazuje się, że wybór pierwszego z omawianych protokołów jest decyzją rozsądniejszą. Oczywiście przy tworzeniu nowych zakładów i całkowitej modernizacji istniejących skorzystanie z nowoczesnego, bogatego w różne przydatne opcje protokołu FF wydaje się być lepszym rozwiązaniem.

(źródło: StatoilHydro)

Case study: bliski krewny WirelessHART już w użyciuFirma Emerson Process Management, oprócz czynnego udziału w pracach nad powstaniem standardu WirelessHART i oferowania jako jedna z pierwszych urządzeń tego typu, rozwinęła również własną technologię komunikacji bezprzewodowej z urządzeniami pomiarowymi – SmartWireless. Technologia ta bazuje na pewnych założeniach standardu WirelessHART, a jej pierwsze wdrożenie miało w zeszłym roku miejsce na norweskiej platformie wiertniczej firmy StatoilHydro. Problem: Wdrożenie technologii bezprzewodowej na omawianym obiekcie budziło wiele obaw, szczególnie gdy brało się pod uwagę niekorzystne dla działania sieci otoczenie, na które składa się mnóstwo elementów metalowych, takich jak rury, zbiorniki itp. Trudnością była też konieczność integracji z zewnętrznym systemem gromadzenia informacji. Rozwiązanie: Na platformie do sieci podłączono 22 czujniki ciśnienia firmy Rosemount. Dziesięć z nich przeznaczonych było do mierzenia ciśnienia w pierścieniach głowicy odwiertu, a pozostałych dwanaście do monitorowania ciśnienia wejściowego oraz spadku ciśnienia na wymienniku ciepła. Brama sieci zainstalowana została poza obszarem procesu wydobywczego, a każde urządzenie przesyłało dane pomiarowe bezpośrednio do sterowni. Wnioski: Zgodnie z komentarzami przedstawicieli StatoilHydro, wdrożenie technologii SmartWireless zakończyło się sukcesem. Po uruchomieniu urządzenia pomiarowe połączyły się z urządzeniami nadrzędnymi, tworząc szkielet sieci. Kolejne dodawanie urządzeń przebiegało sprawnie, poziom sygnału radiowego na obszarze obiektu był wysoki. Inżynierowie podkreślali dobre rezultaty pracy sieci oraz łatwość jej rozbudowy (dołączenie nowego urządzenia zajmuje czas liczony w minutach lub godzinach, a nie dniach, jak to ma miejsce w przypadku urządzeń komunikujących się za pomocą kabla). Firma planuje wdrożenie stosowanego rozwiązania również na innych swoich platformach wiertniczych. |

WirelessHART – nowe możliwości

Plany opracowania nowej, bezprzewodowej wersji protokołu HART pojawiały się w mediach już od pewnego czasu. Data ogłoszenia przez organizacje HCF oficjalnej jego specyfikacji była też wielokrotnie przekładana i po długim czasie prac, we wrześniu 2007 roku światło dzienne ujrzała siódma wersja protokołu – WirelessHART. Protokół ten bazuje na standardzie IEEE 802.15.4 wykorzystującym do komunikacji częstotliwość 2,4GHz. Stosowanie ciągłej zmiany kanałów (channel hopping) oraz stałych przedziałów czasowych do komunikacji ma zapewnić bezpieczną i niezawodną wymianę danych.

Możliwość bezprzewodowej komunikacji urządzeń zapewnia dużą elastyczność i swobodę montażu czujników oraz przyrządów, nie jest również wymagana konfiguracja sieci. Jeśli firma zdecyduje się wykorzystać możliwości inteligentnych czujników podłączonego do pętli 4-20mA, może to zrobić dokują do sieci WirelessHART odpowiedni adapter radiowy, który monitoruje sygnał przesyłany w pętli prądowej, a odczytane informacje cyfrowe przesyła za pośrednictwem bramy do urządzenia nadrzędnego.

Każda sieć oparta na WirelessHART musi składać się z przyrządu nadającego dane bezprzewodowo, bramy odbierającej te dane oraz urządzenia nadrzędnego, do którego owe dane są ostatecznie przekazywane. Jeśli do sieci podłączonych jest kilka przyrządów wysyłających informacje, każde z nich może też pełnić funkcję routera, więc komunikaty nie muszą być koniecznie przesyłane bezpośrednio od urządzenia do bramy, lecz mogą być przekazywane do kolejnego urządzenia. Dzięki temu zasięg sieci rośnie, a do przekazania pakietu wybierana jest najbardziej optymalna trasa. Jeśli któraś z tras z jakichkolwiek powodów przestanie być dostępna, urządzenia mogą skierować pakiety na inną trasę.

Twórcy siódmej wersji HART położyli również nacisk na bezpieczeństwo danych. Wykorzystuje się tutaj 128-bitowe kodowanie, a dla sprawdzenia poprawności przesłanych danych stosowana jest ich weryfikacja (message integrity codes). Klucze szyfrujące zmieniane są dynamiczne, co jest kolejnym elementem zabezpieczającym sieć przed niepowołanym dostępem. Ponadto każde urządzenie chcące uzyskać dostęp do sieci, najpierw musi uzyskać stosowną autoryzację.

Urządzenia w sieci mogą być zasilane, jeśli jest taka możliwość, z pętli prądowej 4÷20mA, konwencjonalnej sieci zasilającej. Obydwa te rozwiązania są jednak w pewien sposób sprzeczne z ideą technologii WirelessHART, dlatego najlepsze wydaje się zasilanie bateryjne lub też nawet – co jest w pełni możliwe – zasilanie energią słoneczną.

Ze względu na ostatnie dwa przypadki w protokole HART 7 postanowiono minimalizować zużywaną przez przyrządy energię elektryczną. W tym celu opracowano mechanizm Smart Data Publishing, który zapewnia transmisję danych do urządzenia nadrzędnego tylko wtedy, gdy wartość zmiennych procesowych uległa zmianie bądź wystąpiło żądanie użytkownika. Dodatkowo dostępna jest też funkcjonalność oparta o zdarzenia – przyrząd nawiąże komunikację z urządzeniem nadrzędnym, gdy wystąpi określone zdarzenie.

Podsumowanie

Protokół HART, pomimo sceptycznych prognoz niektórych ekspertów branży, nadal istnieje i jest ciągle ulepszany. W porównaniu z innymi protokołami jest on prostszy oraz stosowany w bardzo wielu urządzeniach i przyrządach pomiarowych. Można nawet zaryzykować stwierdzenie, że nie ma takiego procesu, dla którego nie da się dobrać urządzenia zgodnego z HART.

Tym, co zaważyło na popularności HART, był prawdopodobnie fakt, że jego warstwa fizyczna opiera się na pętli prądowej 4÷20mA. Było to powodem dla którego wiele zakładów przemysłowych stosujących stary, sprawdzony rodzaj komunikacji wykorzystujący pętlę prądową, zdecydowało się zastosować HART, co odbyło się bez konieczności wymiany istniejącego wyposażenia i okablowania.

Trudno z kolei przewidzieć kiedy nastąpi popularyzacja technologii WirelessHART. Obecnie dopiero powstają pierwsze jej wdrożenia, a na rynku są jedynie nieliczne przyrządy zgodne z tą wersją protokołu. Z pewnością jednym z głównych kryteriów przesądzających o sukcesie WirelessHART będzie cena urządzeń, która jednakże z całą pewnością będzie większa niż w przypadku starszych wersji protokołu. Tak czy inaczej nowa możliwość bezprzewodowej komunikacji na pewno nie przyczyni się do spadku popularności technologii HART.

|

Tabele |

Mateusz Kosikowski