Większość współrzędnościowych maszyn pomiarowych (WMP) nowej generacji jest wyposażonych w głowice pomiarowe, nazywane również sondami skaningowymi. Dzięki nim możliwa jest kontrola nie tylko wymiarów, ale również odchyłek kształtu i położenia skomplikowanych geometrycznie obiektów. Głowice skaningowe, podobnie jak specjalizowane urządzenia do pomiaru kształtu profilu, pozwalają na pomiar dużej liczby punktów w czasie dostosowanym do szybkości produkcji.

Olbrzymie skrócenie czasu łącznej kontroli mierzonego przedmiotu jest możliwe dzięki temu, że nie zachodzi potrzeba zmiany przyrządu pomiarowego – w jednym procesie można wyznaczyć wszystkie możliwe wymiary i odchyłki. Przykładowe części maszyn i urządzeń, które mogą być zmierzone za pomocą WMP, przedstawiono na fot.1. Oprócz pokazanych części o stosunkowo niewielkich wymiarach możliwy jest pomiar dużych elementów – np. karoserii samochodowych (fot.2) o wymiarach do kilku lub kilkunastu metrów.

Istota pomiarów współrzędnościowych

Pomiary współrzędnościowe charakteryzują się nieco inną zasadą wyznaczania wymiarów geometrycznych od klasycznych metod pomiarowych wykorzystujących przyrządy jednozadaniowe, takie jak mikrometr czy średnicówka. Proces pomiarowy w przypadku WMP polega na pomiarze wartości współrzędnych X, Y, Z pojedynczych punktów na powierzchni mierzonego przedmiotu. W większości klasycznych WMP (z wyjątkiem maszyn hybrydowych i ramion przenośnych) pomiar odbywa się w układzie współrzędnych kartezjańskich, tzn. ruchome zespoły pomiarowe maszyny przemieszczają się w trzech wzajemnie prostopadłych kierunkach.

Do lokalizacji punktów mierzonego przedmiotu w przestrzeni pomiarowej WMP służy głowica pomiarowa, natomiast pomiar ich położenia realizują liniały pomiarowe znajdujące się w każdej z osi maszyny. Na tym etapie wymiary mierzonego przedmiotu oraz odchyłki kształtu i położenia jego elementów nie są jeszcze znane. Niezbędny jest do tego proces obliczeniowy.

Na podstawie zarejestrowanych współrzędnych poszczególnych punktów pomiarowych komputer maszyny wyznacza figury geometryczne, z których składa się element mierzony. Cechy tych figur są wymiarami, a odległości poszczególnych punktów pomiarowych od zdefiniowanych elementów odniesienia to odchyłki kształtu. Wzajemne odległości figur geometrycznych wchodzących w skład mierzonego elementu oraz odchyłki położenia obliczane są również przez oprogramowanie maszyny współrzędnościowej.

Współrzędnościowe maszyny pomiarowe

Pomimo ciągłego postępu w dziedzinie WMP, zasadnicza zmiana w budowie maszyny i jej głównych zespołów (np. stołu pomiarowego, prowadnic, łożyskowania oraz liniałów pomiarowych) nie uległa radykalnym zmianom. Znaczny postęp obserwuje się natomiast w rozwoju głowic pomiarowych oraz kontrolerów i ich oprogramowania. Od lat znane są cztery podstawowe rodzaje rozwiązań konstrukcyjnych maszyn: portalowe (nazywane inaczej bramowymi), mostowe oraz wspornikowe i wysięgnikowe.

Rozwiązania te różnią się przestrzennym usytuowaniem zespołów nośnych maszyny, co przekłada się na ich parametry użytkowe, takie jak zakres pomiarowy i dokładność. Przykładowe schematy kinematyczne dwóch najbardziej popularnych typów maszyn: portalowej i wysięgnikowej, przedstawiono na rys.1. W przypadku najbardziej uniwersalnych maszyn portalowych zakresy pomiarowe sięgają od 400 do 5000mm na oś. Maszyny mostowe charakteryzują się znacznie większymi zakresami sięgającymi nawet 16m.

Rzadko spotykane maszyny wspornikowe ze względu na małą sztywność konstrukcji mają dość małe zakresy od 300 do maksymalnie 700mm. Za to stosowane najczęściej w przemyśle motoryzacyjnym maszyny wysięgnikowe oferują znacznie większe zakresy pomiarowe sięgające w najdłuższej osi do 18m oraz do 3,5m w pozostałych osiach. Dokładność WMP zależy od typu konstrukcji i zastosowanej głowicy pomiarowej. Wynosi ona od kilkudziesięciu µm dla maszyn o dużych zakresach pomiarowych, do dziesiątych części µm dla maszyn portalowych o największej dokładności.

Zdecydowanie największy postęp techniczny w rozwoju WMP obserwowany jest w dziedzinie elektroniki i oprogramowania. Zastosowanie nowoczesnych sterowników i algorytmów pozwala na znaczne poprawienie dokładności pomiaru poprzez numeryczną kompensację różnego typu błędów systematycznych przetworników pomiarowych, a w szczególności błędów dynamicznych. Przykłady takich technologii to Renscan DC w sterownikach UCC firmy Renishaw oraz VAST Navigator w maszynach firmy Zeiss wyposażonych w aktywną głowicę skanującą typu Vast Gold.

Sterownik WMP to centralny element jej wyposażenia zarządzający pozycjonowaniem i skanowaniem. Integruje funkcje kontroli maszyny, głowic pomiarowych oraz przegubów obrotowo-uchylnych i stołów obrotowych. Przykładem takiego sterownika nowej generacji jest UCC firmy Renishaw. Wykorzystuje on technologię Renscan DC, która umożliwia dokładny i szybki pomiar – zarówno impulsowy, jak i poprzez skanowanie (do 500 punktów/s). Renscan DC umożliwia digitalizację powierzchni o nieznanym kształcie.

Zastosowany filtr paraboliczny wygładza błędne odchyłki powierzchni powstające wskutek wibracji maszyny. Kontroler udostępnia też funkcje analizy i uczenia się przebiegu nieznanej powierzchni. Z kolei funkcja Dynamic Integrator zapewnia szybkie i dokładne pozycjonowanie oraz zapobiega efektowi przekraczania zadeklarowanej drogi. Sterowniki firmy Hexagon Metrology (B3CLC) mają funkcje Fly, której działanie polega na przewidywaniu przez sterownik w trakcie wykonywania rzeczywistego ruchu maszyny jej kolejnego ruchu.

Pozwala to na płynne sterowanie maszyną bez jej zatrzymywania przy zmianie kierunku jazdy. Przykładem maszyny portalowej średniej klasy jest Accura 7 firmy Zeiss o zakresie pomiarowym od 900 mm w osi X, 1200 mm w osi Y oraz 700 mm w osi Z. Maszyna wyposażona jest w zależności od opcji w skaningową głowicę aktywną typu Vast Gold albo pasywną Vast XXT współpracującą z głowicą obrotowo-uchylną RDS. Możliwe jest również zastosowanie całej gamy innych głowic pomiarowych stykowych, np. impulsowych TP2 i TP200 oraz bezstykowych np. Viscan.

Błąd graniczny wskazania zgodnie z PN-EN ISO10360 wynosi MPEE = 1,7+L/333µm dla głowic skaningowych oraz MPEE = 2,2+L/333µm dla głowic impulsowych współpracujących z przegubem obrotowo-uchylnym RDS. L oznacza mierzoną długość podaną w metrach. Widok maszyny współrzędnościowej typu Accura 7 przedstawiono na fot.3.

Oprogramowanie WMP służy do sterowania procesem pomiarowym oraz akwizycji, analizy i archiwizacji wyników. Pierwsze WMP zawierały w większości własne opracowania w tym zakresie. Obecnie, ze względu na fakt, że WMP stały się systemami niezwykle rozbudowanymi, a użytkownicy zwracają szczególną uwagę na funkcjonalność oprogramowania oraz jego komunikatywność, dominuje oprogramowanie uniwersalne. Zaletą takiego stanu rzeczy jest to, że użytkownik przywiązany do określonego oprogramowania nie musi go zmieniać nawet wtedy, gdy wymienia między sobą maszyny różnych producentów.

W Polsce ze względu na popularność WMP firmy Zeiss najbardziej rozpowszechnione jest oprogramowanie Calypso promowane właśnie przez tę firmę. Jest to oprogramowanie uniwersalne, które można stosować również z maszynami innych producentów. Calypso umożliwia wykonanie pomiaru ręcznie za pomocą manipulatora oraz w trybie CNC na podstawie napisanego programu. Obsługuje głowice pomiarowe pracujące stykowo i bezstykowo.

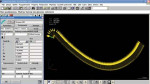

Oprogramowanie automatycznie rozpoznaje mierzone elementy (tj. okrąg, płaszczyzna, prosta, kula, walec, stożek) oraz prezentuje ich trójwymiarowe rysunki w oknach graficznych podobnych do tych z programów wspomagających projektowanie typu CAD/ CAM. Możliwy jest również skaningowy pomiar przekrojów krzywoliniowych o nieznanym kształcie. Widok ekranu przedstawiającego pomiar właśnie takiego przekroju pokazuje rys.2.

Oprócz pakietu Calypso podstawowym oprogramowaniem stosowanym w WMP jest Cosmos Geopak- Win firmy Mitutoyo, PC-DMIS firmy DEA, Quindos firmy Leitz (obecnie obie marki wchodzą w skład Hexagon Metrology), Metrolog firmy Metrologic Group oraz Powerinspect firmy Delcam. Poza wymienionymi programami stosowanymi do kontroli wymiarów, odchyłek kształtu i położenia stosuje się specjalistyczne oprogramowanie dedykowane tylko do jednego typu elementów, np. Blade Pro oraz Gear Pro firmy Zeiss odpowiednio do pomiarów łopatek turbin i kół zębatych.

Głowice pomiarowe

Jednym z najistotniejszych elementów we współrzędnościowym procesie pomiarowym jest problem lokalizacji punktów pomiarowych na powierzchni mierzonego przedmiotu. Służy do tego specjalny czujnik stykowy lub bezstykowy nazywany głowicą pomiarową lub sondą. Jego zadaniem jest lokalizacja punktów mierzonego elementu. Punkty te są podstawą wyznaczenia wymiarów oraz odchyłek położenia i kształtu często bardzo złożonych geometrycznie części maszyn i urządzeń.

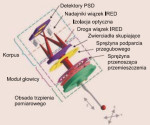

Stykowe głowice WMP dzielą się na impulsowe (przełączające) i skaningowe (mierzące). Wśród głowic impulsowych najstarszą i najprostszą konstrukcją są głowice elektrostykowe. Znacznie nowszym rozwiązaniem są dodatkowe przetworniki tensometryczne lub piezoelektryczne w głowicach elektronicznych. Głowice skaningowe dzielą się w zależności od sposobu zadawania nacisku pomiarowego na pasywne oraz aktywne. W głowicach pasywnych stosuje się proste zespoły sprężyn płasko-równoległych, a w głowicach aktywnych zaawansowane elektroniczne generatory siły nacisku.

Schematy przedstawiające te konstrukcje zamieszczono na rys.3. Wraz z dynamicznym rozwojem WMP opracowywane są nowe rozwiązania dotyczące głowic pomiarowych. Głowice nowej generacji pozwalają na pomiar z większą dokładnością i w krótszym czasie. Umożliwiają to nowe konstrukcje przetworników głowic oraz lekkie materiały stosowane do budowy trzpieni pomiarowych (tj. ceramika, włókna węglowe). Dodatkowo, modułowa konstrukcja głowic pozwala na szybką wymianę trzpieni i dostosowanie konfiguracji do konkretnego zadania pomiarowego.

Stykowe głowice impulsowe

Pierwszą grupą głowic pracujących stykowo są głowice impulsowe, zwane również przełączającymi, które generują impuls w momencie styku końcówki głowicy z obiektem. Impuls ten powoduje "odczytanie" współrzędnych punktu z układów pomiarowych maszyny, zamontowanych na poszczególnych jej osiach oraz oddziałuje na napędy i sterowanie maszyną. Głównym producentem głowic stosowanych we współrzędnościowej technice pomiarowej jest angielska firma Renishaw. Produkowane przez nią głowice przełączające elektrostykowe o symbolach TP2, TP6 i TP20 (fot.4) pracują z powodzeniem w maszynach WMP klasy średniej i niższej.

Niektóre z tych głowic charakteryzują się modułową konstrukcją umożliwiającą automatyczną wymianę trzpieni. Głowica modułowa składa się z podzespołu bazowego oraz rozłączalnego modułu trzpienia wyposażonego w przetwornik elektrostykowy i trzpień pomiarowy. Podzespół bazowy jest wyposażony w zewnętrzny gwint umożliwiający połączenie z głowicami obrotowo-uchylnymi. Moduł trzpienia połączony jest z podzespołem bazowym za pomocą złącza magnetycznego, dzięki czemu jego wymiana odbywa się bez konieczności ponownej kalibracji głowicy.

Dostępne są różne typy modułów trzpienia charakteryzujących się różnymi wartościami nacisku generującego sygnał, optymalnymi dla różnych konfiguracji. Wymiana zespołu trzpienia może się odbywać ręcznie lub automatycznie. Wymiana automatyczna jest związana z zastosowaniem magazynka, tzw. zasobnika mogącego przechowywać sześć modułów. Parametry pomiaru głowicami elektrostykowymi są podobne. Dokładność lokalizacji punktów wyrażona niestabilnością drogi przełączania wynosi od kilku do kilkunastu µm w zależności od typu głowicy i jej konfiguracji.

W celu zwiększenia dokładności głowic przełączających w nowych rozwiązaniach konstrukcyjnych stosuje się dwustopniowe przetworniki impulsowe. Klasyczny przetwornik elektrostykowy pełni wówczas funkcję przetwornika potwierdzającego, a właściwym przetwornikiem pomiarowym jest drugi przetwornik, najczęściej tensometryczny lub piezoelektryczny. Takie rozwiązania wprowadziła zarówno firma Renishaw (w głowicy TP200), jak i niemiecka firma Zeiss (w głowicy ST-ATAC).

Głowice skaningowe

Postępująca automatyzacja produkcji części maszyn i urządzeń wymusiła rozszerzenie możliwości WMP o pomiary odchyłek kształtu i położenia. Obecnie coraz powszechniej stosowane są głowice skaningowe nowej generacji pozwalające na kompleksowy pomiar części w jednym zamocowaniu i w jednym procesie. Daje to znaczną oszczędność czasu, ponieważ nie zachodzi potrzeba zmiany przyrządu pomiarowego.

Głowica skaningowa umożliwia nie tylko wykrycie styku końcówki pomiarowej z powierzchnią mierzonego przedmiotu (jak w przypadku głowic impulsowych), ale również wyznaczenie wartości współrzędnych dzięki przetwornikom pomiarowym występującym w każdej z osi. Dzięki temu stanowi ona w istocie współrzędnościową mikromaszynę mierzącą położenie końcówki we współrzędnych X, Y, Z z rozdzielczością 0,1µm (rys.3). Podczas pomiaru przetworzona wartość sygnału z przetworników jest dodawana do wartości współrzędnych położenia głowicy zarejestrowanych przez sterownik.

Tak powstała dla wszystkich trzech osi suma jest wartością współrzędnych położenia końcówki głowicy. W odróżnieniu od pomiaru za pomocą sond przełączających końcówka głowicy nie traci kontaktu z powierzchnią analizowanego przedmiotu. Pozwala to na znaczne skrócenie czasu pomiaru i w konsekwencji przejęcie większej liczby punktów pomiarowych. Wychylenie końcówki powoduje przełączenie napędu maszyny i przesunięcie jej pinoli tak, aby wskazanie głowicy znajdowało się w pobliżu zera.

Obecnie na rynku występuje kilka podstawowych głowic skaningowych – Vast Gold i Vast XXT niemieckiej firmy Zeiss, MPP100 i MPP300 japońskiej firmy Mitutoyo oraz SP25 i SP80 angielskiej firmy Renishaw oraz głowice skaningowe Hexagon Metrology LSP- X3 i LSP-X5 produkowane pod marką Leitz (patrz ramka). Od głowic pracujących stykowo na maszynie WMP wymaga się, aby pozwalały na pomiar powierzchni o zróżnicowanej geometrii, strukturze i "wrażliwości" na naciski pomiarowe.

Ważna jest tu duża dokładność i czas dostosowany do szybkości produkcji. Dlatego też obserwuje się ciągły postęp w konstrukcji przetworników głowic oraz ich wyposażeniu w trzpienie pomiarowe tak, aby spełniały różnorodne zadania przy dużej dokładności i prędkości pomiarów.

| Tabela 1. Podstawowe parametry głowic pomiarowych MPP-100 i MMP-300 | ||

|---|---|---|

| Parametry | MPP 300 | MPP 100 |

| Rozdzielczość | 0,01µm | 0,1µm |

| Zakres pomiarowy | ±1mm | ±1mm |

| Dokładność skanowania | 0,3µm (dla 3mm/s) |

1,5µm (dla 20mm/s) |

| Maks. prędkość skanowania |

10mm/s | 10mm/s |

| Siła nacisku | 0,22N/mm | 0,7N/mm |

| Maks. długość trzpienia | 200mm | 200mm |

| Maks. masa trzpienia | 75g) | 75g |

| Tabela 2. Niektóre parametry techniczne głowicy SP25M | |

|---|---|

| Parametry | Wartości |

| Zakres pomiarowy | ±0,5mm we wszystkich kierunkach i w każdej orientacji głowicy |

| Ruch jałowy | X, Y ±2,0mm, +Z 1,7mm, -Z 1,2mm |

| Rozdzielczość | < 0,1µm |

| Nacisk pomiarowy | 0,6N/mm (moduły z najkrótszymi trzpieniami) 0,2N/mm (moduły z najdłuższymi trzpieniami) |

| Masa | Korpusu głowicy S25M – 65g SM25-1 + SH25-1 (bez trzpienia) – 35g SM25-2 + SH25-2 (bez trzpienia) – 40g SM25-3 + SH25-3 (bez trzpienia ) – 49g TM25-20 + TP20 STD (bez trzpienia) – 40g |

| Rodzaj interfejsu | SP25M/UCC1 lub AC3 |

| Rodzaj magazynka (zasobnika) |

FCR25–L3/6 |

Głowice bezstykowe

W przypadku przedmiotów wykonanych z miękkich materiałów oraz niektórych elementów metalowych wymagających mniejszej precyzji pomiaru, stosowane są WMP wyposażone w głowice pracujące bezstykowo. W takim wypadku lokalizacja punktu pomiarowego odbywa się za pomocą laserowych głowic triangulacyjnych lub poprzez analizę obrazu powierzchni z głowicy z kamerą CCD.

Laserowe głowice triangulacyjne

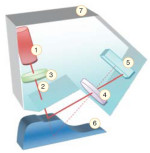

W konstrukcji tego typu głowic wykorzystano znaną w geodezji zasadę triangulacyjnego wyznaczania odległości. Podstawą wyliczenia położenia powierzchni pomiarowej jest układ trójkątów prostokątnych. Dioda laserowa emituje pomiarową wiązkę światła, która po uformowaniu przez układ optyczny biegnie w kierunku powierzchni mierzonego przedmiotu (rys.5). Na jego powierzchni tworzy się plamka o średnicy od kilkudziesięciu do kilkuset µm. Obraz plamki jest odtwarzany poprzez układ optyczny na fotolinijce.

Podczas zmiany odległości głowicy od powierzchni mierzonej, obraz plamki przesuwa się wzdłuż fotolinijki pełniącej rolę wzorca długości. Układ elektroniczny automatycznie dopasowuje próg czułości głowicy do rodzaju kontrolowanych powierzchni, które w różny sposób rozpraszają światło. Uzyskany sygnał elektryczny zostaje przetworzony na postać cyfrową, zaś układ mikroprocesorowy głowicy sprawdza jego poprawność. W efekcie tej kontroli usuwane są wpływy takich zakłóceń, jak zmiana natężenia tła, zmiana temperatury otoczenia czy odbicia wyższych rzędów.

Obecnie w technice pomiarów współrzędnościowych znane są głowice OTP6M firmy Renishaw oraz LineScan i EagleEye Navigator firmy Zeiss, których zasada działania wykorzystuje triangulację. Rozwiązaniem proponowanym przez firmę Renishaw jest głowica OTP6M, która wykorzystuje laser półprzewodnikowy o mocy 0,5mW pracujący na długości fali 680nm, a średnica plamki wynosi ok. 50µm. Producenci podają, że powtarzalność pracy głowicy wynosi 2µm, a całkowita niepewność lokalizacji punktu ±25µm w całym zakresie pomiarowym ±4mm.

Prędkość pomiaru wynosi od 0,5 do 50 mm/s. Innym rozwiązaniem jest głowica firmy Zeiss o nazwie Eagle Eye Navigator, która także działa na zasadzie triangulacji. W odróżnieniu od typowej głowicy triangulacyjnej generującej plamkę świetlną, głowica ta generuje linię świetlną, umożliwiającą uzyskanie ponad 20 tys. wartości punktów na sekundę. Możliwe jest więc wykonywanie skaningowych pomiarów takich elementów jak otwory okrągłe, otwory podłużne, otwory kwadratowe oraz elementy walcowe, krawędzie itp.

Głowica ta znajduje zastosowanie do pomiaru części karoserii, np. drzwi samochodowych oraz całych karoserii. Dotychczas pomiary elementów karoseryjnych przebiegały w ten sposób, że ich wymiary wyznaczano poprzez pomiary elementów kulistych, które wkładane były w otwory bazowe, wyznaczając w wyniku przetworzenia danych pomiarowych współrzędne ich osi. Pomiary odbywały się za pomocą stykowych głowic impulsowych. W przypadku średniej wielkości auta stosowano od 100 do 150 takich sferycznych elementów.

W przypadku głowicy Eagle Eye Navigator pomiar odbywa się na tzw. zasadzie przemiatania po powierzchni karoserii bez potrzeby mocowania elementów bazowych. Głowica ma możliwości obracania się w jednej płaszczyźnie, co w połączeniu z głowicą obrotowo-uchylną pozwala na wykonywanie pomiarów w sześciu osiach. Może być stosowana w połączeniu z głowicą impulsową, np. RST. Pomiary karoserii odbywają się przy zastosowaniu współrzędnościowej maszyny pomiarowej o konstrukcji wysięgnikowej z poziomym usytuowaniem pinoli.

Producent ocenia, że czas pomiaru kompletnej karoserii przy zastosowaniu tej głowicy jest dwukrotnie krótszy niż w przypadku głowic stykowych. Głowice triangulacyjne mogą pracować w trybie punktowym (statycznym) i skaningowym. Punktowy tryb pracy polega na przemieszczaniu się pinoli z głowicą aż do koincydencji plamek, czyli do tzw. wskazania zerowego. Po ustaniu wszystkich przemieszczeń zespołów ruchomych maszyny następuje wówczas odczyt wskazań z układów pomiarowych. Ten tryb pracy podobny jest do działania głowicy przełączającej, dającej sygnał zero-jedynkowy.

Skaningowy tryb pracy głowicy odbywa się w ruchu. Wykorzystywany jest cały zakres pomiarowy fotolinijki, a w przypadku jego przekroczenia następuje przesunięcie pinoli wraz z głowicą w obszar tego zakresu. Wartość współrzędnych lokalizowanego punktu jest sumą wartości pochodzącej z przetwornika (fotolinijki) głowicy i z układu pomiarowego maszyny. Ten tryb pracy jest podobny do typowego skaningu głowicą stykową.

Głowicami laserowymi są mierzone elementy, które nie mogą być mierzone za pomocą głowic stykowych, np. przedmioty miękkie o powierzchni podatnej na naciski (profile cienkościenne, części z tworzyw sztucznych), otwory o małych średnicach czy też zarysy o małych promieniach zaokrągleń. Głowice te są szczególnie przydatne w skaningowych pomiarach odtwarzających kształt powierzchni tworzonych na modelu miękkim, np. modeli karoserii samochodowych, deski rozdzielczej wykonanej z tworzyw sztucznych, obić tapicerskich drzwi, a nawet foteli.

Uzyskane profile przestrzenne przedstawiane są na wydruku graficznym, na którym możliwe jest zaznaczenie odchyleń linii i zarysów od linii i zarysów nominalnych. Wartości tych odchyleń podawane są także w poszczególnych osiach pomiarowych.

Głowice z kamerą ccd

Są to głowice bezstykowe, w których przetwornikiem jest kamera CCD. Rozwój przetworników wykorzystujących zespoły światłoczułe o coraz większej liczbie pikseli doprowadził do powstania nowych głowic. Przykładem jest głowica Vi-Scan przedstawiona na fot.8. Służy ona do mierzenia elementów płaskich o małych wymiarach – m.in. płytek drukowanych i elementów z miękkich materiałów – np. z gumy i materiałów syntetycznych. Pomiary mogą być przeprowadzane wymiennie głowicą ViScan i głowicą impulsową, które mocowane są do głowicy obrotowo-uchylnej i wymieniane automatyczne z magazynka.

Metody badania dokładności

Do uzyskania dużej powtarzalności pomiarów współrzędnościowych niezbędne jest zadbanie o procedury związane z oceną dokładności zarówno samego pomiaru, jak i dokładności stosowanych maszyn. O ile do sprawdzenia dokładności prostych, jednozadaniowych przyrządów można zastosować nieskomplikowane wzorce i procedury pomiarowe, o tyle sprawdzenie WMP realizującej kompleksowe pomiary nie tylko gabarytów części maszyn i urządzeń, ale i odchyłek kształtu czy położenia nie jest proste.

Procedury wprowadzone przez normę międzynarodową ISO 10360- 2:2001 i będącą jej tłumaczeniem polską normę PN-EN ISO 10360-2:2002 odnoszą się głównie do sprawdzenia błędów pomiaru długości oraz błędu zespołu głowicy pomiarowej. Szersze podejście do zagadnienia sprawdzania WMP proponują zalecenia CMMA czy VDI/VDE. Metody te, nazywane metodami analitycznymi, umożliwiają wykrycie wszystkich geometrycznych błędów składowych CMM, takich jak błędy pozycjonowania, rotacyjne oraz prostoliniowości i prostopadłości prowadnic.

Wykrycie tych błędów wymaga różnorodnych środków pomiarowych, wśród których warto wymienić interferometr laserowy umożliwiający wyznaczenie 21 błędów geometrii maszyny (patrz fot.9). Inną kompleksową metodą oceny dokładności WMP jest metoda opracowana w Physikalisch-Technische Bundesanstalt (PTB) oparta na tzw. płytowym wzorcu kulowym, który pozwala wykryć wszystkie wymienione rodzaje błędów. Kulowy wzorzec płytowy ma ułożone rzędami i kolumnami kule wzorcowe wykonane z ceramiki lub ze stali o dużej twardości.

Wyznaczenie błędów geometrycznych maszyny pomiarowej za pomocą płytowego wzorca kulowego polega na porównaniu współrzędnych środków kul zmierzonych przez sprawdzaną maszynę w ściśle określonych położeniach wzorca z położeniem rzeczywistych wartości tych współrzędnych określonych w jego ateście. Płytowy wzorzec kulowy, mimo że jest wzorcem dwuwymiarowym, umożliwia poprzez kolejne iteracje objęcie przestrzeni trójwymiarowej CMM. Jest to obecnie jedna z najszybciej rozwijanych technik oceny dokładności WMP.

W wielu ośrodkach naukowych prowadzone są prace nad optymalizacją tej metodyki przez opracowywanie odmian wzorców płytowych oraz procedur atestacji maszyn. Osobne prace dotyczą poznania właściwości metrologicznych głowic pomiarowych.

dr inż. Adam Woźniak

Instytut Metrologii i Systemów Pomiarowych,

Politechnika Warszawska

wozniaka@mchtr.pw.edu.pl