PROGNOZY DLA EUROPY NA KOLEJNE LATA

W 2007 roku szacowano, że na rynku europejskim liczba sprzeda nych robotów przemysłowych wzrośnie o 10%. Miało być to wynikiem ponownego wzrostu inwestycji w sektorze motoryzacyjnym oraz w innych gałęziach przemysłu. Pomiędzy rokiem 2008 i 2010 spodziewany jest roczny przyrost o 5% (patrz rys. 3). Należy jednak zaznaczyć, że prognoza ta bazuje na danych za poprzednie lata i nie uwzględnia wpływu kryzysu finansowego na rozwój przemysłu. Z tych powodów należy traktować ją jako przybliżenie o dokładności zależnej od wydarzeń, które nastąpią w gospodarkach światowych w najbliższych miesiącach.

W latach 2008-2010 w niemieckim przemyśle motoryzacyjnym nie są spodziewane znaczące inwestycje w nowe roboty. Zmiany będą związane głównie z wymianą istniejących robotów oraz ich renowacją. Widoczna będzie także potrzeba elastycznego dostosowania produkcji do nowych modeli samochodów, wzrost dotyczyć może też firm wykonujących podzespoły motoryzacyjne. Ponadto zyskają na znaczeniu inne gałęzie przemysłu.

W tym roku wzrost całkowitego zapotrzebowania na roboty w Niemczech szacowany jest na około 20%, a we Włoszech na 5% do 10%. Rynek robotyki w krajach Europy Środkowej i Wschodniej (w tym w Polsce) odniesie korzyści z relokacji miejsc produkcji przemysłu motoryzacyjnego z krajów Europy Zachodniej.

Bardzo atrakcyjnym miejscem produkcji dla międzynarodowego przemysłu motoryzacyjnego staje się Turcja, gdzie znacznie wzrósł eksport samochodów i części samochodowych. W tym kraju obecnie produkowanych jest więcej samochodów niż w Wielkiej Brytanii lub Szwecji. W Rosji znaczna poprawa na rynku stymuluje inwestycje w przemysł samochodowy, metalowy, maszynowy, chemiczny, spożywczy, a także istotny ze względu na zasoby naturalne – przemysł paliwowy. Całkowita liczba robotów może, zgodnie z prognozami z połowy bieżącego roku, wzrosnąć w Europie do 2010 roku do 380 tysięcy jednostek.

|

| TABELA. Wybrani krajowi dostawcy robotów przemysłowych | ||

| Nazwa firmy | Oferowane marki robotów | WWW dostawcy |

| ABB | ABB | www.abb.pl |

| Abis | Kawasaki, Fanuc Robotics | www.abis.krakow.pl |

| Astor | Kawasaki Robotics | www.astor.com.pl |

| Automationstechnik | Yamaha | www.automationstechnik.pl |

| BIAP | ABB, Fanuc Robotics, Kawasaki Robotics, Mitsubishi | www.biap.com.pl |

| Cloos Polska | Carl Cloos Schweiss Technik | www.cloos.pl |

| Comau Poland | Comau | www.comau.com |

| Fanuc Robotics Polska | Fanuc Robotics | www.fanucrobotics.pl |

| KM-System | Remak | www.km-system.pl |

| Kontech | Toshiba | www.kontech.com.pl |

| Markon | Fanuc Robotics, ABB | www.markon.pl |

| PIAP | Kuka Robotics, Fanuc Robotics, ABB, Toshiba, PIAP | www.piap.pl |

| Pro-Control | ABB, Fanuc Robotics, Kawasaki | www.pro-control.pl |

| TB-Automation | Adept, Autorotor | www.tb-automation.com.pl |

| Technika Spawalnicza | Panasonic, Gudel, Dinse, Thielmann | www.techspaw.com |

| Wikpol |

Fanuc Robotics, Kawasaki | www.wikpol.com.pl |

Robotyzacja się opłacaJednym ze sposobów obniżania kosztów produkcji jest jej przeniesienie do krajów, gdzie wytwarzane mogą być taniej, np. dzięki mniejszym kosztom zatrudniania pracowników. Jest to jednak coraz trudniejsze, ponieważ także w tych regionach wzrastają wymagania dotyczące kwalifikacji kadry, zarobków, a także jakości produkowanych wyrobów. Z tych powodów sposobem redukcji kosztów jest automatyzacja linii produkcyjnych. Zakup urządzeń takich jak roboty ma na celu również zatrzymanie produkcji w krajach rozwiniętych, przy jednoczesnym zwiększaniu jakości produkowanych wyrobów. Pomimo że robotyzacja linii produkcyjnych wymaga ich odpowiedniego zmodernizowania lub zaprojektowania, znacznie poprawia się elastyczność i ciągłość produkcji. Często roboty zastępują też ludzi tam, gdzie wykonywana praca jest niebezpieczna i uciążliwa. |

ROBOTYKA SERWISOWA

Obszarem o rosnącym znaczeniu dla rynku staje się robotyka serwisowa. Istotną grupą są tutaj roboty do użytku profesjonalnego, których zainstalowano do końca 2006 roku 40 tysięcy. Największą grupę 9 tysięcy urządzeń stanowiły roboty do zastosowań militarnych, ochrony oraz roboty ratunkowe.

Szczególnie popularne były bezzałogowe pojazdy wykorzystywane w technice wojskowej. Pozostałe roboty serwisowe to dojarki (16%), systemy podwodne (14%), roboty do czyszczenia basenów (14%), roboty do rozbiórki budynków (10%), roboty medyczne i chirurgiczne (9%) oraz platformy mobilne (8,4%). W latach 2008–2010 szacowany jest wzrost liczby działających robotów serwisowych o kolejnych 40 tysięcy.

Jednym z największych i najdynamiczniej rozwijających się obszarów robotyki stają się roboty do użytku osobistego i domowego. Na początku 2007 roku szacowano, że stosowanych jest ok. 3,5 miliona urządzeń tego typu. Jednak ich wartość wynosiła tylko 20% wartości wszystkich działających robotów. Najpopularniejszymi dotychczas obszarami zastosowań były roboty pomagające w zarządzaniu domem, wykonujące takie zadania, jak odkurzanie lub koszenie trawy oraz roboty służące rozrywce i edukacji.

Autorzy raportu "World Robotics" przewidują, że w ciągu najbliższych 10 lat znacząco wzrośnie zapotrzebowanie na roboty służące do pomocy osobom starym i niepełnosprawnym. Trend ten wynika ze zmian demograficznych dokonujących się na świecie oraz coraz większych możliwości systemów i urządzeń zrobotyzowanych.

Wiodące ośrodki naukowe prowadzą intensywne badania w tym kierunku, proponując roboty o wysokiej autonomii i szerokim zakresie wykonywanych zadań oraz charakteryzujące się swobodną komunikacją z człowiekiem. Kolejne silnie rozwijane obszary zastosowań robotów serwisowych to transport publiczny, ochrona oraz nadzór i inwigilacja. W najbliższych latach przewidywany jest dalszy wzrost sprzedaży robotów do użytku domowego i osobistego. Szacuje się, że liczba wszystkich urządzeń tego typu wyniesie około 7 milionów.

|

Dyrektor Działu Robotów Przemysłowych Astor

Niska gęstość robotyzacji w Polsce wiąże się z historią polskiego przemysłu oraz od niedawna dopiero zmieniającymi się kosztami pracy. Jeszcze kilka lat temu po prostu nie opłacało się inwestować w roboty przemysłowe. Teraz sytuacja się zmienia i trend ten odwraca się na korzyść robotyzacji. W Polsce z roku na rok zwiększa się liczba instalowanych robotów. Można sądzić, że kolejne firmy produkcyjne dostrzegają w nich szansę na poprawę wydajności, jakości i redukcję kosztów. Przyczyniają się też one do większej konkurencyjności przedsiębiorstw na rynku. Dodatkowo możliwość skorzystania z dofinansowania środkami unijnymi jest ważnym elementem intensyfikującym inwestycje w tym obszarze.

W kraju roboty przemysłowe najczęściej stosuje się w aplikacjach paletyzacji, pakowania, przenoszenia, obsługi maszyn, zgrzewania i spawania. Po roboty coraz chętniej sięgają małe i średnie przedsiębiorstwa produkcyjne.

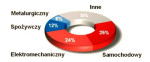

Zarówno na świecie, jak i w Polsce, głównym odbiorcą robotów jest nadal przemysł motoryzacyjny. Najbardziej obiecującymi są zastosowania robotów w aplikacjach paletyzacji i pakowania oraz obsługi maszyn w różnych gałęziach przemysłu. Warto także wspomnieć o przemyśle metalowym, czyli zastosowaniu robotów w spawaniu i technologiach pochodnych.

Jest to stosunkowo młody rynek i podlega praktycznie ciągłym zmianom. Dodatkowo pojawiają się na nim nowi producenci robotów, którzy wcześniej nie działali na naszym obszarze. Zmniejszona aktywność przemysłu motoryzacyjnego na pewno wpłynie na ich aktywność, jednak poszukiwanie klientów poza motoryzacją w praktyce zawsze miało miejsce. Jeżeli zmniejszanie się popytu ze strony przemysłu motoryzacyjnego będzie się pogłębiać, może okazać się konieczne zintensyfikowanie tych poszukiwań. |

PODSUMOWANIE

Boom inwestycyjny w okresie 2004-2005, szczególnie w przemyśle motoryzacyjnym, był wyjątkowo korzystny dla producentów robotów. W kolejnych latach sprzedaż w tym sektorze zaczęła maleć na całym świecie, jednak znacząco wzrosło zapotrzebowanie w innych gałęziach przemysłu i będzie ono nadal stymulowało rynek robotów przemysłowych w kolejnych latach.

Powinno się to przełożyć na wzrost inwestycji w granicach od 2% do 15% rocznie w zależności od regionu. Coraz więcej firm, które nie będą przenosić swoich zakładów produkcyjnych do krajów o tańszej sile roboczej, będzie inwestowało w robotyzację linii produkcyjnych. Można też przewidywać, że coraz więcej robotów sprzedawanych będzie do krajów, których znaczenie na rynku globalnym rośnie.

Dotyczy to m.in. Chin, Indii, Brazylii, Meksyku, zaś w Europie – Turcji, Rosji oraz krajów Europy Środkowej i Wschodniej, w tym Polski. Istotna staje się robotyzacja niewielkich zakładów produkcyjnych. Coraz bardziej znaczący będzie także rynek robotów serwisowych, jednak jego udział w całkowitych zyskach firm dostarczających roboty utrzyma się na dotychczasowym poziomie.

Jakub Możaryn, Zbigniew Piątek

|

Źródłem większości wykorzystanych danych rynkowych i prognoz jest raport "World Robotics" przygotowywany przez IFR Statistical Department, VDMA Robotics+Automation. |

Roboty przemysłowe w Polsce

Roboty przemysłowe w Polsce

Maciej Kaczmarek

Maciej Kaczmarek