ROZDZIELACZE

Zawory rozdzielające (rozdzielacze) to elementy elektrohydrauliczne działający jak przetwornik o dużym wzmocnieniu. Zewnętrznym sygnałem sterującym jest napięcie lub prąd elektryczny, natomiast wyjściowym jest zmienny przepływ cieczy roboczej w wybranej gałęzi układu hydraulicznego.

Zawory rozdzielające (rozdzielacze) to elementy elektrohydrauliczne działający jak przetwornik o dużym wzmocnieniu. Zewnętrznym sygnałem sterującym jest napięcie lub prąd elektryczny, natomiast wyjściowym jest zmienny przepływ cieczy roboczej w wybranej gałęzi układu hydraulicznego.

Rozdzielacz jest zbudowany z ruchomego suwaka z dołączonymi do niego tłoczkami. Porusza się w cylindrycznym korpusie. Tłoczki są ustawione w szczelinie wewnątrz cylindra tak, że ruch tłoka stopniowo zmienia rozmiar szczelin i zmienia różnicę przepływu oleju pomiędzy dwoma sterowanymi przyłączami.

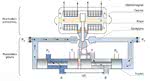

Na rysunku 3 przedstawiono sposób pracy typowego 4-drożnego 3-położeniowego, jednostopniowego zaworu rozdzielającego. Przyłącza są ponumerowane symbolami P (zasilanie), T (zbiornik) oraz A i B (lokalne przyłącza sterowania). Pozycja suwaka wskazuje przemieszczenie o małą odległość (xv) w rezultacie działania zadanej siły (FV) na jednym końcu. Strzałki przy każdym z przyłączy wskazują kierunek przepływu cieczy roboczej.

Przesuwanie suwaka w tulei powoduje zmianę schematu połączeń pomiędzy przyłączami P, T, A i B. Rozdzielacz pozwala na realizację trzech schematów. Przy braku siły zadanej (Fv=0) w układzie nie ma przepływu, suwak jest ustawiony centralnie i wszystkie przyłącza są zamknięte przez tłoczki (schemat 1).

Przesuwanie suwaka w tulei powoduje zmianę schematu połączeń pomiędzy przyłączami P, T, A i B. Rozdzielacz pozwala na realizację trzech schematów. Przy braku siły zadanej (Fv=0) w układzie nie ma przepływu, suwak jest ustawiony centralnie i wszystkie przyłącza są zamknięte przez tłoczki (schemat 1).

Przesunięcie suwaka w kierunku K powoduje realizację połączenia P→A, B→T (schemat 2). Przesunięcie suwaka w kierunku K’ z położenia, w którym wszystkie połączenia są odcięte, spowoduje realizację schematu połączeń P→B, A→T (schemat 3).

W rozdzielaczach stosowanych w serwomechanizmach elektrohydraulicznych dokonuje się często podziału ze względu na charakter fizyczny sygnału sterującego. Może być on mechaniczny, elektryczny, pneumatyczny lub hydrauliczny.

Do najpopularniejszych rozwiązań należą rozdzielacze suwakowe sterowane elektrycznie. Rozdzielacze proporcjonalne wykorzystują bezpośrednie napędzanie suwaka z wykorzystaniem elektromagnesów. Zwykle dokonywany jest dodatkowy podział na elektromagnesy prądu stałego i prądu przemiennego oraz (w zależności od kontaktu z cieczą roboczą) na elektromagnesy mokre i suche. Podstawową zaletą rozdzielaczy ze sterowaniem elektrycznym jest znaczna odporność na zmiany ciśnienia i lepkości cieczy zasilającej. Do wad należy zaliczyć znaczną masę elementów i dużą stałą czasową.

W instalacjach o natężeniu przepływu powyżej 100 dm3/min. na suwak działają duże siły. Często stosowanym rozwiązaniem są w tym wypadku dwustopniowe rozdzielacze hydrauliczne (rysunek 4a). W takim przypadku wykorzystuje się dwa połączone rozdzielacze: sterowany hydraulicznie rozdzielacz główny i sterowany elektrycznie rozdzielacz pomocniczy.

W instalacjach o natężeniu przepływu powyżej 100 dm3/min. na suwak działają duże siły. Często stosowanym rozwiązaniem są w tym wypadku dwustopniowe rozdzielacze hydrauliczne (rysunek 4a). W takim przypadku wykorzystuje się dwa połączone rozdzielacze: sterowany hydraulicznie rozdzielacz główny i sterowany elektrycznie rozdzielacz pomocniczy.

Zadaniem rozdzielacza pomocniczego (pilota) jest regulowanie przepływu cieczy sterującej rozdzielaczem głównym. W rozdzielaczu dwustopniowym jest wytwarzany przepływ sterujący, proporcjonalny do prądu wejściowego dla stałego obciążenia.

W najczęściej stosowanym rozdzielaczu dwustopniowym wyróżnia się trzy elementy: elektryczny silnik momentowy, wzmacniacz hydrauliczny i rozdzielacz główny (rysunek 5b). Elektryczny silnik momentowy składa się z twornika zamontowanego na cienkościennym kołnierzu, który znajduje się w polu magnetycznym wywołanym przez magnesy trwałe.

W momencie przepływu prądu przez dwie cewki twornika, jego końce są spolaryzowane i przyciągane do jednego magnesu, zaś odpychane od drugiego. Wywołuje to moment siły działający na klapę, która obraca się i zmienia kierunek przepływu przez parę skierowanych do siebie dysz. Zachodząca zmiana w przepływie przepustnicy zmienia różnicę ciśnień pomiędzy dwoma końcami trzpienia rozdzielacza głównego, który zaczyna się poruszać wewnątrz rozdzielacza głównego.

Poprzeczny ruch trzpienia oddziałuje na kulę znajdującą się na końcu sprężyny połączonej z klapą i wywołującej sprzężenie zwrotne. Ruch ten powoduje powstawanie momentu zwrotnego przekazywanego do klapy i za jej pośrednictwem do twornika.

W chwili, gdy moment na sprężynie klapy równoważy siłę magnetyczną twornika, system osiąga stan równowagi, w którym twornik i klapa są wycentrowane, zaś trzpień rozdzielacza jest w pozycji ustalonej odchylony w jedną stronę. Położenie przesuniętego trzpienia otwiera ścieżki przepływu pomiędzy przyłączami zasilania i spływu (P,T) oraz przyłączami sterującymi (A, B), powodując przepływ cieczy roboczej.

Dynamiczne właściwości rozdzielaczy dwustopniowych zależą od warunków pracy, takich jak ciśnienie, poziom sygnału wejściowego, temperatura płynu czy temperatura otoczenia. Ich najważniejszą zaletą w porównaniu z zaworami elektrycznymi jest niewielki wpływ dynamiki obciążenia na stabilność. Rozdzielacze dwustopniowe charakteryzują się zwykle znacznie lepszą odpowiedzią dynamiczną niż rozdzielacze elektryczne. Są one jednak droższe i podatne na zanieczyszczenia cieczy roboczej z powodu bardzo wąskich przedziałów tolerancji wykonania ich części mechanicznych.

HYDRAULICZNE ELEMENTY WYKONAWCZE

Elementy tego typu to urządzenia przetwarzające energię hydrauliczną na ruch lub siłę. Podzespoły wykonawcze podzielić można na te wykonujące ruch liniowy (siłowniki liniowe) oraz obrotowy (siłowniki i silniki obrotowe).

W przypadku silników obrotowych działanie jest odwrotne do działania pompy wyporowej – następuje tu zamiana energii ciśnienia cieczy roboczej na energię mechaniczną. Po przekazaniu energii elementom wyporowym silnika ciecz jest przesyłana do zbiornika. Najważniejsze kryteria podziału silników wieloobrotowych to możliwe do uzyskania prędkości i momenty obrotowe.

Pierwszą istotną grupą są silniki szybkoobrotowe niskomomentowe (300 do 3000 obr/ min.). Drugą grupą są silniki wolnoobrotowe (1 do 300 obr/min.) wysokomomentowe, których zaletą jest możliwość bezpośredniego sprzęgnięcia z wałem maszyny bez potrzeby stosowania dodatkowych przekładni zmniejszających prędkość obrotową.

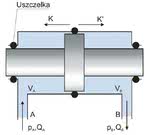

Elementy wykonawcze o ruchu liniowym (siłowniki) mogą być dzielone na siłowniki jednostronnego działania – mające tylko jedną komorę roboczą, oraz dwustronnego działania – z dwiema lub większą liczbą komór roboczych. W siłownikach jednostronnego działania wykonywany jest ruch roboczy w jednym kierunku (tzw. wysuw) w wyniku działania cieczy pod ciśnieniem wypełniającej komorę siłownika. Powrót tłoka (tzw. wsuw) zachodzi pod wpływem siły ciężkości lub siły sprężyny. W siłownikach dwustronnego działania (rysunek 5) ruch roboczy zachodzi pod wpływem działania cieczy w dwóch komorach.

Element ruchomy siłownika dwustronnego działania składa się z tłoka i centralnie na nim umiejscowionego czopa, który zawiera uszczelki o małym tarciu dopasowane do wieńca zewnętrznego tłoka. Na każdym z końców cylindra znajdują się pierścienie uszczelniające, mające za zadanie minimalizację wycieków. Porty sterujące (A, B) są wywiercone na końcach cylindra i umożliwiają przepływ płynu hydraulicznego w każdej z powstałych w ten sposób dwóch komór.

Element ruchomy siłownika dwustronnego działania składa się z tłoka i centralnie na nim umiejscowionego czopa, który zawiera uszczelki o małym tarciu dopasowane do wieńca zewnętrznego tłoka. Na każdym z końców cylindra znajdują się pierścienie uszczelniające, mające za zadanie minimalizację wycieków. Porty sterujące (A, B) są wywiercone na końcach cylindra i umożliwiają przepływ płynu hydraulicznego w każdej z powstałych w ten sposób dwóch komór.

W siłownikach dwustronnego działania, nazywanych czasem cylindrami symetrycznymi lub synchronicznymi, ruch roboczy (wsuw/wysuw) jest wykonywany pod wpływem cieczy doprowadzanej do jednej z komór (tzw. komory tłocznej), która może zwiększać swoją objętość i odprowadzanej z drugiej z komór (tzw. komory spływowej), która może zmniejszać swoją objętość.

Położenie tłoka jest określone ciśnieniem płynu hydraulicznego w każdej z komór. Pozycjonowanie tłoka polega na sterowaniu różnicą przepływów pomiędzy dwoma portami sterującymi siłownika. Na przekroju z rysunku 5 płyn jest wprowadzany przyłączem A i może swobodnie wypływać przyłączem B. Powoduje to wzrost ciśnienia płynu w komorze po lewej stronie czopa i spadek ciśnienia płynu w prawej komorze. Różnica ciśnień wywołuje siłę powodującą przesunięcie tłoka w kierunku K’.

PRZETWORNIK POŁOŻENIA

Elementem pomiarowym stosowanym w pętli sprzężenia zwrotnego w układzie regulacji serwomechanizmu jest przetwornik położenia. Bardzo często jest on połączony bezpośrednio z trzpieniem elementu wykonawczego. Do najczęściej wykorzystywanych przetworników położenia należą enkodery inkrementalne lub absolutne, transformatorowe czujniki przemieszczeń liniowych z rdzeniem przesuwanym (Linear Variable Differential Transformer, LVDT) lub obrotowym (Rotary Variable Differential Transformer, RVDT), liniowe i obrotowe potencjometry oraz resolwery. W zastosowaniach przemysłowych, w których wykonywany jest ruch liniowy, najczęściej stosowanym przetwornikiem pomiarowym jest LVDT ze względu na dużą dokładność i odporność.

Przetwornik pomiarowy generujący sygnał sprzężenia zwrotnego jest zazwyczaj dobrany tak, aby jego pasmo przenoszenia było znacznie wyższe (np. 10 razy) od pasma przenoszenia rozdzielacza i elementu wykonawczego. Pozwala to pominąć jego wpływ na dynamikę układu podczas wstępnej analizy całego systemu.

UKŁADY REGULACJI W SERWOMECHANIZMACH ELEKTROHYDRAULICZNYCH

Podczas projektowania serwomechanizmu istotny jest wybór regulatora i algorytmu sterowania. W najpopularniejszych rozwiązaniach regulator śledzi wartość sygnału/położenia zadanego (xs) oraz otrzymanego z przetwornika pomiarowego sygnału rzeczywistego położenia (xr) trzpienia siłownika. Algorytm sterujący wykorzystuje informację o wartości błędu położenia opisanego wzorem:

e = xr – xs

Informacja o błędzie jest przetwarzana w regulatorze zgodnie z zaprogramowanym algorytmem sterującym oraz generowany jest sygnał sterujący położeniem rozdzielacza i przepływem cieczy roboczej w układzie. W konwencjonalnych serwomechanizmach elektrohydraulicznych stosowany jest algorytm sterowania PID, czasem z dodatkowym sprzężeniem od prędkości. Jego transmitancja w dziedzinie czasu jest następująca

| u=KPe(t)+KI∫e(t)dt+KD |

d

dt

|

e(t) |

gdzie: parametry KP, K1 i KD są nazywane nastawami regulatora PID odpowiednio akcji proporcjonalnej (ang. proportional), całkującej (ang. integral) i różniczkującej (ang. derivative).

Produkowane obecnie serwonapędy elektrohydrauliczne są wyposażone w karty sterujące. Bardzo często karta jest wbudowana w rozdzielacz. Do sterowania rozdzielaczy dwustopniowych stosowane są dwa tory regulacji współpracujące z indukcyjnymi przetwornikami pomiarowymi przemieszczenia suwaków. Stopień wyjściowy może być elementem o działaniu ciągłym lub o działaniu impulsowym z częstotliwościową modulacją szerokości impulsu. Ponadto, w nowych układach regulacji karty są przystosowane do przetworzenia sygnałów pomiarowych ciśnienia z różnych miejsc układu hydraulicznego, np. z komór siłownika.

Jakub Możaryn