|

Na obrazku tytułowym radarowy czujnik poziomu Rosemount 5300 firmy Emerson |

Ostatnim z czujników omówionych w pierwszej części artykułu były przyrządy ultradźwiękowe. Zasada działania sond tego typu polega na transmisji do wnętrza zbiornika sygnału akustycznego, który po odbiciu od powierzchni składowanego materiału wraca do detektora czujnika. Na podstawie pomiaru czasu, jaki mija od wysłania impulsu do zarejestrowania jego powrotu, wyznaczana jest odległość dzieląca sondę czujnika i mierzony materiał. Znając całkowitą wysokość zbiornika, można na tej podstawie wyznaczyć poziom jego napełnienia. Na podobnej zasadzie działają sondy radarowe.

RADAROWE SONDY POZIOMU…

…są to popularne urządzenia pomiarowe, które różnią się między sobą głównie długością fali sygnału emitowanego przez sondę. Urządzenia te mogą pracować emitując impulsy mikrofalowe, czyli o częstotliwości z zakresu od 1 do 300 GHz, przy czym większość radarowych poziomomierzy pracuje w przedziale częstotliwości od 6 do 26 GHz. Przykładowo częstotliwość pracy jednego z pierwszych mikrofalowych czujników poziomu wynosiła 10 GHz i jest ona nadal często wykorzystywana w sondach do pomiaru poziomu cieczy.

Techniką radarową w pomiarach poziomu cieczy zaczęto się posługiwać w połowie lat 70. ubiegłego wieku, głównie w pomiarach przeprowadzanych w dużych zbiornikach. W miarę rozwoju tej techniki i dzięki obniżaniu jej początkowo bardzo wysokich kosztów, zaczęto stopniowo wykorzystywać tego typu pomiary w szerszym zakresie, także w mniejszych zbiornikach. Na początku metoda ta była używana do pomiaru poziomu jedynie cieczy, natomiast obecnie chętnie stosuje się ją też do ciał stałych.

Radarowe przetworniki poziomu firmy EmersonW ofercie tego producenta znajdziemy dwie serie radarowych przetworników do bezkontaktowych pomiarów poziomu marki Rosemout: przetworniki dwuprzewodowe serii 5400 oraz czteroprzewodowe serii 5600. Pierwsza z wymienionych składa się z dwóch modeli: przetwornika 5401 o częstotliwości 6 GHz i 5402 o częstotliwości 26 GHz. W obu przypadkach dostępne są sondy z różnymi antenami, tubowymi lub prętowymi, w różnym wykonaniu, w tym ze stali nierdzewnej.Podstawowe parametry przetworników Rosemount serii 5400 zebrano w tabeli. W przyrządach tych zastosowano kilka, zdaniem producenta, innowacyjnych rozwiązań, które poprawiają ich dokładność. Jednym z nich jest np. wykorzystanie dwóch oddzielnych portów do wysyłania i odbierania sygnałów, co pozwala zmniejszyć poziom szumów i wykrywać nawet bardzo słabe sygnały odbite. Ponadto anteny sond są dodatkowo wyposażone w uszczelkę z PTFE, która zabezpiecza je przed skraplaniem i zabrudzeniami, co jest szczególnie ważne w przypadku anten wysokoczęstotliwościowych. Ponadto, w przeciwieństwie do innych przetworników radarowych wykorzystujących bardziej podatne na zakłócenia mikrofale o polaryzacji liniowej, przetworniki serii 5400 wykorzystują mikrofale o polaryzacji kołowej. Dzięki temu występują mniejsze odbicia od ścian zbiornika i przeszkód. To z kolei poprawia dokładność pomiarów i pozwala na większą swobodę w zakresie wyboru miejsca instalacji przewrotnika, np. nie ma konieczności zachowania prześwitu do ściany zbiornika. Oprócz bezkontaktowych przetworników radarowych Emerson oferuje też przetworniki z falowodem. Są to m.in. dwuprzewodowe falowodowe przetworniki radarowe z serii Rosemount 5300, w ramach której dostępne są trzy modele: 5301 i 5301 - przetworniki poziomu cieczy i granicy faz oraz 5303 - przetwornik poziomu ciał stałych. |

Oprócz tego, że jest to metoda bezkontaktowa, w związku z czym nadaje się do pomiaru poziomu cieczy agresywnych chemicznie, a także ciał stałych charakteryzujących się dużą twardością, do jej zalet zalicza się też odporność na zapylenie występujące wewnątrz zbiornika oraz na zmiany właściwości materiału np. jego gęstości, temperatury i ciśnienia. Na dokładność pomiaru wpływa natomiast stała dielektryczna badanego materiału.

Odzwierciedla ona jego współczynnik odbicia - im jest wyższa, tym jego powierzchnia silniej odbija sygnał emitowany przez sondę, co poprawia dokładność i zwiększa zasięg przyrządu. Na wynik pomiarów tą techniką, podobnie jak w przypadku czujników ultradźwiękowych, wpływa też występowanie piany oraz zawirowań na powierzchni badanej cieczy - im jest ona spokojniejsza, tym większy zasięg sondy. O dokładności pomiarów w pierwszym wypadku decydują natomiast właściwości piany, w tym jej struktura i stała dielektryczna - jeżeli np. jest bardzo gęsta, może zafałszować wyniki pomiarów.

Odzwierciedla ona jego współczynnik odbicia - im jest wyższa, tym jego powierzchnia silniej odbija sygnał emitowany przez sondę, co poprawia dokładność i zwiększa zasięg przyrządu. Na wynik pomiarów tą techniką, podobnie jak w przypadku czujników ultradźwiękowych, wpływa też występowanie piany oraz zawirowań na powierzchni badanej cieczy - im jest ona spokojniejsza, tym większy zasięg sondy. O dokładności pomiarów w pierwszym wypadku decydują natomiast właściwości piany, w tym jej struktura i stała dielektryczna - jeżeli np. jest bardzo gęsta, może zafałszować wyniki pomiarów.

Zasięg czujnika zależy też od wielkości anteny czujnika. Instalując czujniki z dużą anteną, należy się jednak liczyć z różnymi problemami np. koniecznością wykonania dużych otworów, co w przypadku grubych pokryw zbiorników bywa kłopotliwe. Dlatego praktyczniej jest zdecydować się na urządzenia o wyższych częstotliwościach pracy, które dla danej mocy sygnału wykorzystywać będą mniejsze anteny.

SONDY Z FALOWODEM

Sondy radarowe dostępne są też w wykonaniu z falowodem, przy czym do ich głównych wad zalicza się ograniczony zakres pomiarowy (poniżej 30 metrów). Ponadto sond tego typu nie zaleca się do pomiarów w zbiornikach z materiałami bardzo ciężkimi i twardymi. Falowód może też zerwać lub splątać materiał przemieszczający się w zbiorniku. Wynik pomiaru może zostać zafałszowany w wyniku zetknięcia się przewodu ze ścianką silosu.

Dlatego koniec falowodu jest zwykle umocowany do dna zbiornika. Uniemożliwia to zmianę jego pozycji - np. w trakcie napełniania silosu. Zamontowanie sondy jest jednak w takim wypadku możliwe dopiero po całkowitym opróżnieniu silosu. Innym rozwiązaniem jest wykorzystanie przewodu z obciążeniem. Jego montaż również należy przeprowadzać w pustym zbiorniku. W ramce prezentujemy krótką charakterystykę przykładowych sond: radarowej i radarowej z falowodem oferowanych przez firmę Emerson.

Case study: Pomiary poziomu w przemyśle celulozowo-papierniczymW pracy zakładów celulozowo-papierniczych wyróżnić można kilka głównych etapów, w tym składowanie i przygotowywanie drewna, produkcję masy celulozowej, produkcję papieru oraz obróbkę gotowych produktów. Większość procesów produkcyjnych jest zautomatyzowana. Nieodzownym elementem linii produkcyjnych i magazynów są też czujniki, w tym mierniki poziomu różnego typu, od ultradźwiękowych, przez radarowe i izotopowe, a nawet pływakowe. Wybór konkretnego typu przyrządu uzależniony jest przede wszystkim od tego, na jakim etapie produkcji zostanie wykorzystany, w jakich warunkach będzie pracował i jakiego materiału poziom będzie mierzył.

Przykład: produkcja celulozy

Usuwanie ligniny

Wybielanie celulozy

Tu kolejny raz pomocne okazują się czujniki poziomu, dzięki którym można automatycznie sterować opróżnianiem i uzupełnianiem materiału w zbiorniku. Jednym z dalszych etapów przetwórstwa jest przetransportowanie bel celulozy do maszyny, w której z dodatkiem wody są one rozcierane przez mieszadła. Wybierając czujnik do zamontowania nad takim zbiornikiem, warto pamiętać, że procesowi rozcierania towarzyszą np. wiry tworzące się na skutek obrotu mieszadeł, a ponadto do zbiornika cyklicznie dorzucane są kolejne bele, które spadając, mogą przyrząd uszkodzić. |

LASEROWE CZUJNIKI POZIOMU

Podobnie jak we wcześniej omówionych miernikach poziomu, także w przypadku laserowych czujników odległość nadajnika do powierzchni materiału składowanego w zbiorniku jest wyznaczana na podstawie pomiaru czasu przelotu - w tym wypadku wiązki światła. Przyrządy laserowe wykorzystywane są też do skanowania powierzchni materiałów usypanych w stożki, co umożliwia dokładne określanie ich objętości. Najważniejsze zalety techniki laserowej to duży zasięg i krótki czas pomiarów.

Podobnie jak we wcześniej omówionych miernikach poziomu, także w przypadku laserowych czujników odległość nadajnika do powierzchni materiału składowanego w zbiorniku jest wyznaczana na podstawie pomiaru czasu przelotu - w tym wypadku wiązki światła. Przyrządy laserowe wykorzystywane są też do skanowania powierzchni materiałów usypanych w stożki, co umożliwia dokładne określanie ich objętości. Najważniejsze zalety techniki laserowej to duży zasięg i krótki czas pomiarów.

Ponadto wąska wiązka promieniowania laserowego ułatwia pomiary w ciasnych i trudno dostępnych instalacjach. Dzięki temu, że miernik emituje silnie skupioną wiązkę, w pomiarach tego typu nie występują też niepożądane odbicia od wewnętrznych elementów wyposażenia zbiornika. Wadą mierników laserowych jest z kolei wrażliwość na zapylenie oraz spadek dokładności wywołany zabrudzeniem części optycznych.

|

Przykładem laserowego czujnika poziomu jest dystrybuowany przez warszawski Antykor Controls miernik poziomu LM 80 produkcji firmy K-Tek (fot. 1). Zakres pomiarowy tego urządzenia wynosi od 0,5 do 18 m, w przypadku materiałów o ciemnej powierzchni, np. granulatów z ciemnych tworzyw sztucznych i od 0,5 do 30 m, w przypadku powierzchni jasnych, np. ziaren. LM 80 wykorzystuje dwa źródła promieniowania: laser podczerwony emitujący wiązkę o długości fali 905 nm używaną do pomiarów poziomu oraz wskaźnik laserowy emitujący wiązkę w paśmie widzialnym, o długości fali 635 nm, używaną do nakierowania miernika.

Wskaźnik działać może w sposób ciągły lub tylko w czasie serwisowania czujnika, gdy sprawdzana jest poprawność jego zamontowania. By umożliwić pracę LM80 w warunkach zapylenia, producent zaleca zakładanie osłony przeciwypyłowej, która chroni soczewki miernika przed zanieczyszczeniami. Gdy stopień zapylenia jest bardzo duży, warto zastosować wentylację osłony sprężonym powietrzem. Ponadto w środowisku, w którym możliwe jest wystąpienie kondensacji, zaleca się użycie osłony podgrzewanej.

LASEROWY SKANER DO POMIARU OBJĘTOŚCI

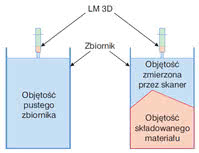

W ofercie firmy Antykor znajdziemy też laserowy skaner LM 2D do pomiaru objętości materiałów sypkich na taśmociągach oraz trójwymiarowy skaner laserowy LM 3D do pomiaru objętości materiałów sypkich przechowywanych w silosach i na hałdach. Najważniejszym elementem skanera LM 3D jest obrotowa głowica laserowa. Podobnie jak w przypadku czujnika LM 80, wiązkę lasera skanującego, w tym wypadku kąt jej nachylenia, można śledzić dzięki wskaźnikowi laserowemu emitującemu światło widzialne.

Case study: Pomiary poziomu w przemyśle energetycznym

Pomiary poziomu w zbiornikach z wodą zasilającą turbiny W produkcji energii elektrycznej i cieplnej ważną rolę pełni woda, którą wykorzystuje się np. do zasilania turbin. Za jej pośrednictwem do użytkowników przesyłana jest też energia cieplna. Ponadto wody używa się do chłodzenie maszyn. Stąd na różnych etapach produkcji w przemyśle energetycznym spotkać można instalacje do jej gromadzenia i przesyłu, których częścią są też czujniki poziomu. Woda, czerpana często wprost z rzeki, nie może być oczywiście od razu wykorzystana do zasilenia turbiny parowej.

Czujniki poziomu instaluje się w zbiornikach, z których woda jest doprowadzana bezpośrednio do turbin. Kontrola poziomu wody na tym etapie jest bardzo ważna, jeżeli bowiem niespodziewanie spadnie on poniżej określonej wartości, może to skutkować przerwami w produkcji energii i wstrzymaniem pracy całego zakładu, co jest kosztowne. Dodatkowym zabezpieczeniem przed całkowitym opróżnieniem zbiorników są też okna montowane w ich obudowie, przez które personel może sam sprawdzić aktualny poziom wody. Zabezpieczenia takie wprowadza się na wypadek awarii zasilania uniemożliwiającej odczyt wskazań czujników. Farmy wiatrowe

|

LM 3D skanuje powierzchnię magazynowanego materiału, wyznaczając odległości poszczególnych jej punktów od głowicy miernika (rys. 1). Na tej podstawie obliczana jest objętość wolnej przestrzeni zbiornika, którą następnie mikroprocesor odejmuje od jego całkowitej pojemności, wpisanej do pamięci skanera w czasie kalibracji.

W ten sposób określana jest objętość składowanego medium (rys. 2). W odróżnieniu od pomiaru poziomu w jednym punkcie, skanowanie ukształtowania powierzchni pozwala na uwzględnienie wpływu, jaki na całkowitą objętość produktu mają różnej wielkości nasypy, stożki i nierówności, które formują się np. w czasie napełniania zbiornika.

Dlatego w wielu przypadkach skanery laserowe są znacznie użyteczniejszym przyrządem niż sondy poziomu wyznaczające odległości tylko w jednym punkcie. Skaner LM 3D należy zamontować na szczycie silosu lub na wysokości przekraczającej maksymalny poziom mierzonego materiału.

Skaner można instalować w dowolnym miejscu pomiędzy środkiem geometrycznym a ścianą zbiornika. Ważne, by przy całkowitym napełnieniu silosu nie uformował się nasyp, który przesłoniłby materiał znajdujący się poniżej. W takiej sytuacji zeskanowanie tego wycinka powierzchni stanie się niemożliwe.

CZUJNIKI IZOTOPOWE

Ostatnią z omawianych metod pomiaru poziomu jest wykorzystanie czujników izotopowych. Przyrządy tego typu składają się z dwóch komponentów: źródła radioaktywnego w postaci izotopu cezu (Cs137) lub kobaltu (Co60) umieszczanego w pojemniku ochronnym z jednej strony silosu oraz detektora promieniowania montowanego z drugiej strony zbiornika. Materiał zgromadzony w silosie wchłania część promieniowania, stąd rejestrując osłabienie natężenie sygnału w detektorze można określić ilość danej substancji w zbiorniku. Ciągły pomiar poziomu realizuje się, montując wzdłuż całego silosu długie źródło albo długi detektor.

Niebawem energetyka słoneczna!Tematami numeru najbliższych wydań APA będzie energetyka słoneczna, w tym różne instalacje fototermiczne i fotowoltaiczne oraz zagadnienia związane z automatyzacją produkcji ogniw i modułów fotowoltaicznych.

|

Zaletą izotopowej metody pomiaru poziomu jest całkowita niezależność od warunków panujących wewnątrz zbiornika, gdyż źródło i detektor montowane są na zewnątrz. Jej wadą jest natomiast koszt - większy w porównaniu do metod omawianych wcześniej, oraz fakt, że źródło izotopowe traci z biegiem czasu aktywność i po czasie wymaga wymiany. Oprócz tego konieczne jest uzyskanie zgody na instalację miernika tego typu oraz przeszkolenie pracownika do jego nadzoru.

Ponadto na terenie zakładu, w którym czujnik będzie wykorzystywany, powinien znajdować się miernik do pomiarów natężenia promieniowania. Wymagania te określa Państwowa Agencja Atomistyki, której trzeba przedłożyć odpowiedni wniosek, uzupełniony informacją o stanie przygotowania zakładu do prowadzenia badań izotopowych. W załatwianiu wszelkich formalności w tym zakresie klientów często wspierają dostawcy mierników izotopowych - taką pomoc oferuje np. katowicki Introl. W ramce przedstawiamy przykład izotopowego miernika LB352, który jest przeznaczony do pomiaru poziomu ciekłego metalu podczas ciągłego odlewania stali. Producentem LB352 jest firma Berthold Technologies.

PODSUMOWANIE

Wnioskiem z przeglądu omawianych metod pomiarowych jest z pewnością to, że nie istnieje jedna, uniwersalna, która nadawałaby się do wszystkich zastosowań. Dokonując wyboru, warto korzystać z pomocy dostawców, u których kupowany jest czujnik. Przygotowując się do takich konsultacji, wiedzieć należy, jaka jest wysokość, średnica i kształt silosu, jakie są właściwości mierzonego materiału, w tym gęstość, własności dielektryczne (istotne w przypadku metod radarowych), kolor (ma znaczenie w metodach laserowych), a także lepkość, temperatura i twardość.

Warto też poznać wcześniej wewnętrzną budowę zbiornika, z uwzględnieniem takich elementów, jak np. drabinki, oraz wiedzieć, którędy i jak silos jest napełniany, a także, gdzie można w nim zamontować czujnik i jakich rozmiarów nie może przekroczyć. Podać należy też oczekiwaną dokładność pomiaru, koszt urządzenia, koszty montażu i eksploatacji czujnika.

Krzysztof Pochwalski

Monika Jaworowska

Sławomir Wąsowicz

Sławomir Wąsowicz