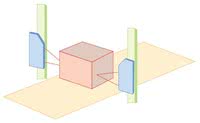

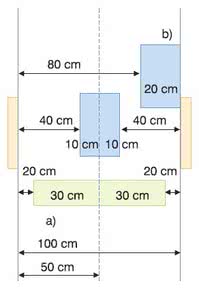

Rys. 1. Dwie najpopularniejsze konfiguracje układów pomiarowych wielkości geometrycznych z wykorzystaniem czujników laserowych to układ z pojedynczym sensorem (a) oraz parą czujników (b)

O popularności sensorów laserowych w tym zastosowaniu decyduje kilka kwestii. Przede wszystkim są to czujniki bezkontaktowe, przez co można je wykorzystać do wymiarowania obiektów, które przy kontakcie z głowicą pomiarową mogą zostać uszkodzone lub same mogą ją zniszczyć (na przykład miękkich, kruchych, podatnych na zarysowania, gorących, mokrych, pokrytych klejem, farbą lub lakierem).

W przypadku czujników laserowych nie występują też ograniczenia pod względem właściwości - na przykład elektrycznych - wymiarowanego obiektu. Dzięki zastosowaniu specjalnych rozwiązań konstrukcyjnych problemu nie stanowi nawet pomiar detali o powierzchni odblaskowej lub różnokolorowej.

Jednocześnie integracja czujników laserowych w obrębie linii produkcyjnej nie jest łatwym zadaniem, a wszelkie zaniedbania na tym etapie powodują zmniejszenie dokładności pomiarów lub niepoprawne wyniki. Przede wszystkim na drodze promieni świetlnych nie mogą występować przeszkody.

Uwzględnić należy też tzw. strefę martwą, czyli odległość od czujnika, w której wyniki pomiarów są zafałszowane. W zależności od konfiguracji pomiarowej ważny jest też sposób zamontowania sensorów. Wybór układu pomiarowego powinien być z kolei dostosowany do specyfiki wymiarowanych detali oraz warunków, w jakich pomiar będzie przeprowadzany.

KLASYFIKACJA UKŁADÓW POMIAROWYCH

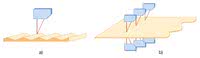

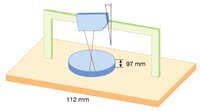

Rys. 2. Układ pomiarowy z jednym czujnikiem - grubość detalu obliczana jest jako różnica znanej odległości czujnik-blat i zmierzonej odległości czujnik-obiekt

Układy pomiarowe do wyznaczania wielkości geometrycznych z wykorzystaniem czujników laserowych można podzielić na dwie grupy - z jednym lub z kilkoma pojedynczymi sensorami oraz z jedną lub większą liczbą par czujników (rys. 1).

W pierwszym przypadku pomiar jest realizowany w każdym czujniku niezależnie. W układzie pomiarowym z parą czujników ostateczny wynik jest obliczany na podstawie wskazań obu sensorów.

Case study: pomiary grubości blach

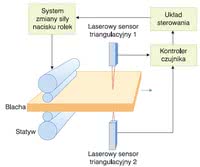

Z takim podejściem wiązały się dwa problemy. Pierwszy dotyczył precyzji pomiarów. Uzyskiwane wyniki były niespójne, ponieważ ze względu na małą sztywność materiału zależały od siły nacisku, jaką na materiał w trakcie regulacji suwmiarki wywierał jej operator. Ponadto ze względu na dynamikę procesu produkcyjnego i różne inne czynniki, które na różnych etapach wpływają na jego przebieg, zdarzało się, że odchylenia wartości grubości blach od wartości zadanej były wykrywane zbyt późno. Blachy niezgodne ze specyfikacją nie nadawały się już zwykle do dalszej obróbki i wymagały zezłomowania, co zmniejszało efektywność produkcji oraz powodowało straty finansowe. Rozwiązanie: W zakładzie zdecydowano się wdrożyć system automatycznej kontroli grubości blach w czasie rzeczywistym bazujący na czujnikach laserowych. Wykorzystano w tym celu układ pomiarowy z dwoma czujnikami zamontowanymi naprzeciwlegle, zamontowanymi nad i pod blachą. Dzięki pomiarowi bezkontaktowemu wyeliminowano problem deformacji mierzonego materiału w trakcie pomiarów. Dzięki możliwości rejestracji oraz analizy historii wyników pomiarów udało się natomiast zidentyfikować, a później usunąć główne przyczyny zmian grubości. W efekcie po kilku miesiącach nastąpiła znacząca poprawa - udało się ograniczyć produkcję wybrakowanych blach, a tym samym straty surowca. |

UKŁAD POMIAROWY Z POJEDYNCZYM CZUJNIKIEM

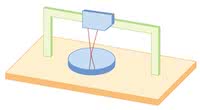

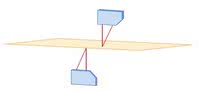

Rys. 3. Przykład wykorzystania układu pomiarowego z dwoma sensorami laserowymi w systemie regulacji nacisku rolek w urządzeniu do walcowania arkuszy blach na podstawie ich aktualnej grubości

W tej konfiguracji sensor jest zazwyczaj umieszczany nad wymiarowanym obiektem ułożonym na płaszczyźnie, która stanowi powierzchnię odniesienia. Może być to płaszczyzna nieruchoma, jak też przykładowo taśma przenośnika, wraz z którą obiekt się przemieszcza.

Wymiar obiektu jest wówczas obliczany jako różnica między odległością czujnik-powierzchnia odniesienia (wyznaczaną i zapisywaną w kontrolerze sensora w czasie kalibracji układu pomiarowego), a zmierzoną odległością czujnik- obiekt. Poprawność wyniku zależy od tego, czy detal ma bezpośredni kontakt z płaszczyzną odniesienia przez cały czas pomiaru.

Jeżeli bowiem występuje między nimi przerwa (na przykład szczelina powietrzna, jakiś inny obiekt lub materiał) jej grubość zostanie zsumowana z rzeczywistą wysokością obiektu, co zafałszuje wynik pomiaru. Przykład realizacji układu pomiarowego w konfiguracji z pojedynczym czujnikiem przedstawiono na rysunku 2.

Jako płaszczyznę odniesienia wykorzystano w tym wypadku blat, nad którym na specjalnej ramie zamocowano czujnik laserowy. Innym rozwiązaniem często stosowanym w czasie kontroli wymiarów jest zamocowanie mierzonego obiektu w uchwycie na stałe zamontowanym w określonej odległości od ramy z sensorem.

UKŁAD POMIAROWY Z PARĄ CZUJNIKÓW

W tej konfiguracji sensory montuje się naprzeciwko siebie - na przykład jeden nad, a drugi pod wymiarowanym obiektem. Każdy czujnik mierzy wówczas odległość, jaka dzieli go od detalu. W kontrolerze suma tych odległości jest odejmowana od znanej wartości dystansu dzielącego czujniki.

Wynikiem tego działania jest odpowiedni wymiar obiektu. Odległość między sensorami jest określana w czasie kalibracji systemu pomiarowego. Jeżeli nie jest to znana i niezmienna wartość, którą można od razu wprowadzić do pamięci kontrolera czujników, należy ten dystans zmierzyć. W tym celu można na przykład wstawić między czujniki obiekt o znanej grubości, a następnie zmierzyć jego odległość od obu sensorów.

Wówczas dystans między czujnikami jest w kontrolerze obliczany jako suma trzech składników: odległości między pierwszym czujnikiem i detalem, grubości detalu oraz odległości między nim a drugim czujnikiem.

Układ pomiarowy z dwoma czujnikami zamontowanymi naprzeciwlegle wykorzystuje się najczęściej, gdy nie ma możliwości wyznaczenia wymiarów obiektu względem płaszczyzny odniesienia. Przykładem jest pomiar grubości tkanin nawijanych na bele lub blach na linii walcowania (rys. 3).

ZAKRES POMIAROWY

Rys. 5. Jeżeli minimalna szerokość pudełek wynosi 20 cm i wiadomo, że będą one zawsze ustawione na środku taśmociągu, można zastosować czujniki o zakresie pomiarowym 40 cm (a); gdy spodziewamy się, że mogą one być ustawione w różnych miejscach na taśmociągu, zakres pomiarowy czujników powinien wynosić co najmniej 80 cm (b)

Bardziej złożona jest zwykle realizacja konfiguracji z parą czujników. Komplikacje wystąpić mogą już na etapie określania wymaganego zakresu pomiarowego. Nie zawsze można go właściwie wyznaczyć tylko na podstawie spodziewanego maksymalnego i minimalnego rozmiaru wymiarowanego obiektu.

Przykładem jest układ pomiarowy do wyznaczania szerokości pudełek, które przesuwają się na ruchomej taśmie o szerokości metra jak na rysunku 4. Zakładając, że szerokość pudełek na przenośniku wynosić może od 20 do 60 cm, a pudełka umieszczane są dokładnie na środku taśmy, wystarczyłoby wykorzystać dwa czujniki laserowe o zakresie pomiarowym 40 cm (rys. 5).

W rzeczywistości jednak pudełka przeważnie nie są układane precyzyjnie na środku przenośnika i mogą się znajdować w jego dowolnym punkcie. Ponadto, o ile w ramach linii nie zamontowano systemu pozycjonującego, pudełka nie zawsze będą ustawiane równolegle do kierunku, w jakim przemieszcza się taśma.

W związku z tym może się zdarzyć, że pudełka przez cały czas będą ułożone przy jednym z boków taśmy. Wówczas zakres pomiarowy czujników powinien być wystarczająco duży, by obejmował odpowiedni fragment taśmy przenośnika (w opisywanym przypadku co najmniej 80 cm).

SYNCHRONIZACJA POMIARÓW

Rys. 6. Wynik pomiaru należy skorygować, uwzględniając odchylenie czujnika od kierunku prostopadłego do blatu

W układzie pomiarowym z parą czujników należy też zapewnić synchronizację pomiarów w obu sensorach. W przeciwnym wypadku, jeżeli obiekt między odczytem wyniku przez pierwszy i drugi czujnik zmieni swoje położenie - na przykład w wyniku drgań, jego wymiar zostanie obliczony błędnie.

Przykładowo jeżeli w układzie pomiaru grubości walcowanej blachy, która na skutek wibracji przenoszonych z silnika na rolki drga z częstotliwością 60 Hz i amplitudą 0,05 mm, czujniki mierzą odległość z przesunięciem w czasie o 0,008 sekundy, błąd pomiaru grubości wyniesie około 1mm.

W związku z tym wielu producentów wprowadza rozwiązania konstrukcyjne ułatwiające zsynchronizowanie pomiarów - na przykład dopuszczając możliwość fizycznego połączenia głowic czujników. Można wówczas równocześnie przesłać sygnał wyzwalający pomiar do dwóch lub większej liczby sensorów.

ROZMIESZCZENIE CZUJNIKÓW

Rys. 7. Czujniki laserowe nie zostały zainstalowane dokładnie na wprost siebie, co zafałszuje wyniki pomiarów

Kolejną ważną kwestią jest sposób rozmieszczania i zamocowania sensorów. W przypadku układu pomiarowego z pojedynczym czujnikiem należy unikać sytuacji jak na rysunku 6, w których sensor nie jest zamontowany prostopadle do wymiarowanego detalu. Zmierzona w ten sposób odległość nie będzie odpowiadała rzeczywistemu dystansowi dzielącemu czujnik i obiekt.

Jeżeli nie można skorygować ustawienia sensora, należy wprowadzić poprawkę do wyniku pomiaru. W tym celu trzeba wyznaczyć rzeczywisty kąt padania promienia lasera, mierząc odchylenie czujnika od kierunku prostopadłego do powierzchni detalu. Następnie wartość odległości zmierzonej przez krzywo zamontowany czujnik trzeba pomnożyć przez kosinus kąta odchylenia.

NACELOWANIE PARY SENSORÓW

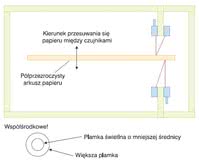

Rys. 8. Przesuwając kartkę półprzezroczystego papieru między czujnikami, można zaobserwować położenie środków plamek świetlnych obu laserów - prawidłowo w całym zakresie pomiarowym układu czujników powinny one być współśrodkowe

W przypadku układu pomiarowego w konfiguracji z dwoma czujnikami triangulacyjnymi konieczne jest z kolei precyzyjne nakierowanie na siebie promieni laserów w taki sposób, by plamki świetlne z obu sensorów w całym zakresie pomiarowym pokrywały się.

W przeciwnym wypadku każdy z czujników mierzyć będzie odległość od innego punktu obiektu. Wymiar obliczony na podstawie wyników pomiarów uzyskanych w ten sposób może być nieprawdziwy, zwłaszcza jeżeli powierzchnia detalu jest nierówna lub jego grubość na danym obszarze nie jest stała.

Przykład nieprawidłowego rozmieszczenia czujników przedstawia rysunku 7. Dokładne nacelowanie na siebie wiązek współpracujących laserów jest konieczne w pomiarach wymagających dużej precyzji, ma też szczególne znaczenie na przykład w kontroli jakości gotowych wyrobów.

Z powodu przesunięcia naprzeciwległych czujników niedokładnie wyznaczony wymiar może bowiem skutkować uznaniem za wybrakowany produktu wykonanego w rzeczywistości zgodnie ze specyfikacją.

Case study: produkcja spożywcza

Często w wyniku nieodpowiednio dobranych nastaw maszyn, której na czas nie wyregulowano, należało odrzucić nawet całą partię gotowego produktu. Niestety ze względu na specyfikę tych produktów, ich ilość oraz szybkość, z jaką są transportowane między kolejnymi etapami obróbki, kontrola ręczna nie była brana pod uwagę. Rozwiązanie: W fabryce wdrożono automatyczne systemy kontroli grubości oraz kształtu produktów w różnych częściach linii produkcyjnej. Pomiar grubości zrealizowano wykorzystując układ pomiarowy z pojedynczym czujnikiem zamontowanym nad taśmociągiem, na którym transportowane są surowe ciasta do pieca. Kontrolę kształtu ciastek produkowanych w innej części zakładu zrealizowano z kolei używając układu pomiarowego z kilkoma czujnikami montowanymi naprzeciwlegle po obu stronach przenośnika. Dopełnieniem tych systemów są instalacje automatycznego usuwania z linii wybrakowanych produktów. Dzięki wdrożonemu rozwiązaniu produkcja nie jest wstrzymywana, a nastawy maszyn można kontrolować na bieżąco. |

TESTOWANIE NAKIEROWANIA CZUJNIKÓW

Prostym sposobem na sprawdzenie, czy czujniki są ustawione dokładnie naprzeciw siebie, jest włożenie między nie w miejscu, gdzie w czasie pomiaru znajdować się będzie obiekt arkusza półprzezroczystego papieru. Można wówczas na nim z obu stron obserwować położenie plamek świetlnych laserów.

Jeżeli plamki nie pokrywają się, należy aż do skutku regulować ustawienie głowic czujników, za każdym razem ponownie przeprowadzając test z papierem. W czasie takiego testu należy też kartkę przesunąć w kierunku jednego i drugiego czujnika, wciąż utrzymując ją prostopadle do kierunku promienia lasera.

Wówczas plamka świetlna lasera, od którego kartka będzie odsuwana, będzie miała coraz większą średnicę, podczas gdy rozmiar drugiej będzie maleć. Przez cały czas środki obu plamek powinny się jednak pokrywać (rys. 8).

Monika Jaworowska