Produkcja żywności to proces wieloetapowy, który rozpoczyna się od dostarczenia do magazynów zakładu surowców pochodzenia zwierzęcego lub roślinnego. Następnie są one poddawane wstępnej obróbce. Usuwa się m.in. łodygi, liście oraz korzenie owoców i warzyw, a w przypadku surowego mięsa skórę oraz tłuszcz.

Produkty mrożone rozmraża się. Później surowce są sortowane, na przykład według rozmiaru lub jakości. W kolejnym etapie rośliny obiera się ze skórki, z ryb usuwa ości, a mięso oddziela od kości. Tak przygotowane produkty tnie się na części, kroi na plasterki, sieka, mieli, kruszy lub rozciera. Następnie surowce oraz różne dodatki są ze sobą mieszane.

Kolejne etapy obróbki to m.in. wędzenie, blanszowanie, pieczenie, smażenie, prażenie, mrożenie lub suszenie. Przed rozlaniem do butelek, włożeniem do plastikowych pudełek, kartonów, metalowych puszek lub wyłożeniem na tackach, które są foliowane, produkty konserwuje się (sterylizuje, pasteryzuje). Opakowania te umieszcza się później w pojemnikach zbiorczych.

Te ostatnie są ładowane do samochodów dostawczych i wysyłane do odbiorców lub transportowane do magazynów. Wiele z tych zadań może być zautomatyzowanych. W artykule przedstawiamy przykładowe komponenty systemów automatyki używane na różnych etapach produkcji spożywczej oraz kryteria ich wyboru.

POMPY ODPOWIADAJĄ ZA TRANSPORT

W zależności od stanu skupienia surowców, półproduktów i gotowych wyrobów do ich transportu używa się różnych urządzeń. Na przykład produkty w stanie ciekłym, które do zakładu są dostarczane w cysternach dalej pompuje się rurociągami. W ten sposób transportuje się m.in. zupy, syropy, koncentraty, soki, oleje, mleko, wino, płynną czekoladę, wsady owocowe oraz jogurty.

W zależności od stanu skupienia surowców, półproduktów i gotowych wyrobów do ich transportu używa się różnych urządzeń. Na przykład produkty w stanie ciekłym, które do zakładu są dostarczane w cysternach dalej pompuje się rurociągami. W ten sposób transportuje się m.in. zupy, syropy, koncentraty, soki, oleje, mleko, wino, płynną czekoladę, wsady owocowe oraz jogurty.

Pompy wykorzystuje się również do przemieszczania produktów półpłynnych (ciast), zmielonych (wsady kiełbas) oraz sypkich (cukier). Wybierając takie urządzenie należy się upewnić, że jego elementy mające kontakt z żywnością są wykonane z materiałów dopuszczonych do użytku w produkcji spożywczej (patrz ramka).

Istotna jest także ich odporność na środki chemiczne używane do mycia i dezynfekcji oraz wytrzymałość na ścieranie. To ostatnie może być wynikiem długotrwałego kontaktu z produktem lub substancjami wydzielającymi się w czasie jego przetwarzania. Przykładem są kryształki formujące się w określonych warunkach z rozpuszczonego cukru.

Jeżeli urządzenie będzie myte ręcznie, trzeba sprawdzić łatwość jego demontażu. Jeżeli natomiast w planach jest mycie lub sterylizacja na miejscu, czyli bez rozmontowywania (Cleaning In Place - CIP, Steam In Place - SIP), konstrukcja pompy powinna to umożliwiać. Sprawdzić trzeba także, czy dopuszczalne wartości temperatury (zewnętrznej i wewnętrznej), ciśnienia roboczego oraz odporności na wstrząsy pompy odpowiadają wymaganiom aplikacji.

Należy też ocenić, czy konkretny typ pompy nadaje się do transportu produktu o danej konsystencji, gęstości oraz lepkości. Przykładowo do transportu cieczy o dużej lepkości zaleca się pompy membranowe, zwłaszcza z podwójną membraną oraz zębate. Do pompowania produktów płynnych z cząstkami stałymi, na przykład jogurtów z kawałkami owoców, nadają się natomiast pompy krzywkowe.

Nie naruszają one bowiem struktury takich składników. Pompy śrubowe z kolei sprawdzają się w transporcie produktów o dużej gęstości, na przykład mielonego mięsa, serów oraz ciast. Ten rodzaj pomp również nie niszczy pompowanego produktu. W wypadku płynów o małej lepkości lepiej korzystać z pomp odśrodkowych.

|

Surowce i gotowe produkty, zwłaszcza te w formie płynnej, półpłynnej (ciasta, syropy) oraz sypkiej (mąka, różne proszki) łatwo mogą zanieczyścić wyposażenie linii produkcyjnych. Dlatego zapewnianie jej odpowiedniej higieny wiąże się z jej częstym myciem i odkażaniem. Z tych powodów obudowy urządzeń używanych w produkcji spożywczej muszą być odpowiednio wytrzymałe oraz szczelne. Inaczej różne substancje z zewnątrz mogłyby przenikać do środka maszyny, uszkadzając ją lub później zanieczyszczając również inne produkty. Stopień ochrony obudowy jest określany przez wartość kodu IP. Jego pierwsza cyfra charakteryzuje poziom ochrony przed zanieczyszczeniami stałymi, na przykład pyłem, druga natomiast opisuje szczelność obudowy w razie zalania lub zanurzenia jej w wodzie. Im większa jest wartość IP, tym większy poziom ochrony. Przykładowo jeśli spodziewany jest rzadki kontakt urządzenia z wodą, wystarczającym zabezpieczeniem może być obudowa z IP65. Stopień ochrony IP69K jest natomiast wymagany, jeśli obudowa będzie często spłukiwana strumieniem wody (o temperaturze do +80°C) pod dużym ciśnieniem (80-100 barów). Szczelność obudowy to nie wszystko - ważny jest również dobór zastosowanego materiału. Szczególnie popularne w zastosowaniach w branży spożywczej są obudowy wykonywane ze stali nierdzewnej. Powierzchnie z tego materiału łatwo jest czyścić, charakteryzuje je także duża odporność na korozję. Jest to o tyle istotne, że jeżeli zjawisko to rozwinie się, może dojść do rozszczelnienia obudowy. Odporność na korozję stali nierdzewnej wynika z faktu, że zawiera ona chrom. Wchodząc w reakcję z tlenem z powietrza, tworzy on na powierzchni materiału warstwę tlenku chromu. W ten sposób powstaje powłoka ochronna zabezpieczająca przed czynnikami korozyjnymi. Jeżeli ulegnie ona uszkodzeniu, na przykład pod wpływem chemikaliów, szybko następuje jej samoistna odbudowa, nawet przy niewielkiej dostępności tlenu. Dlatego stal nierdzewną można bez obaw spłukiwać wodą tuż po zastosowaniu środków myjących. Ze stali tego typu wykonywane są nie tylko ścianki obudów, ale też elementy mocujące (śruby, wpusty, pierścienie zaciskowe, itp.). Inne materiały zabezpiecza się zwykle powłokami antykorozyjnymi. Wysoki stopień ochrony obudowy zapewnia też wykonanie jej jako jednoczęściowej, często z dodatkową komorą do podłączenia okablowania. Elementy ruchome, na przykład pokrywy, zabezpiecza się z kolei dodatkowymi mocowaniami uniemożliwiającymi ich przypadkowe otwarcie. Kondensacji wewnątrz obudowy zapobiega się, wyposażając ją w otwory / kanały do odprowadzania skroplin. Obowiązkowym elementem obudów o wysokim IP są też uszczelnienia (często wielokrotne) - na przykład gniazd przyłączy, wałów, itp. Wykonuje się je m.in. z NBR (kauczuku butadienowo-akrylonitrylowego) odpornego na oleje pochodzenia roślinnego i zwierzęcego oraz wodę. Inne popularne materiały to PTFE (teflon) i EPDM (kauczuk etylenowo-propylenowy), które są odporne na wysokie temperatury i środki chemiczne oraz FPM (kauczuk fluorowy), odporny na smary i oleje. |

UWAGA NA ZAWORY

Niezbędnym komponentem systemów przesyłu produktów rurociągami są zawory. Wybierając to urządzenie, należy m.in. sprawdzić chropowatość jego powierzchni. Powinna ona być jak najmniejsza, dzięki czemu dokładne czyszczenie zaworu będzie łatwiejsze i szybsze. Na powierzchni nie mogą także występować zarysowania i szczeliny.

Aby zmniejszyć szorstkość, producenci stosują na przykład polerowanie mechaniczne i elektrolityczne. Zawór nie może też zawierać elementów, w których gromadzą się zabrudzenia. Dlatego na przykład korpusy zaworów higienicznych wykonuje się z jednego odlewu (konstrukcje bezspawowe), nie umieszcza się nitów i śrub w komorze z produktem, a ostre kąty wewnątrz i na zewnątrz obudowy zaokrągla się.

W zaworze nie powinny występować też tzw. strefy martwe, czyli bez przepływu. Trudno je bowiem wyczyścić, co sprawia, że osadzają się w nich resztki produktów oraz pozostałości środków myjących. To pierwsze w przypadku surowców organicznych sprzyja rozwojowi bakterii, natomiast resztki chemikaliów mogą skazić produkt.

Aby zapewnić szczelność zaworu, wytrzymałość materiału i konstrukcji jego uszczelnień powinna być dostosowana do warunków pracy (temperatury, ciśnienia). Żeby ograniczyć odkształcanie się uszczelek, niektórzy producenci wzmacniają je na przykład metalowymi pierścieniami.

Również sam typ zaworu powinien być dobrany z uwzględnieniem właściwości transportowanego materiału. Przykładowo w wypadku cieczy o niskiej i średniej lepkości można zastosować zawory motylkowe, natomiast cieczy lepkich i z cząstkami stałymi - zawory kulowe.

SYSTEMY TRANSPORTU

Surowce, półprodukty i gotowe wyroby są również przewożone w pudełkach, workach lub luzem z użyciem wózków widłowych oraz przenośników. Te ostatnie dzieli się ze względu na rodzaj powierzchni nośnej na taśmowe, łańcuchowe, paskowe, rolkowe, modularne i płytkowe oraz sposób organizacji przestrzennej na poziome, pionowe oraz łukowe.

Najpopularniejsze są systemy transportu poziomego. Przenośniki pionowe są natomiast używane na stanowiskach o ograniczonej powierzchni lub w wypadku, gdy produkty muszą być transportowane między piętrami lub dostarczane na odpowiednią wysokość. Oszczędność miejsca zapewniają też taśmociągi łukowe.

Wybór typu powierzchni nośnej zależy z kolei przede wszystkim od właściwości transportowanego produktu. Kluczowe znaczenie mają zwłaszcza wymiary, waga, temperatura (produkty gorące, mrożone, schładzane), stabilność struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (ostre krawędzie, tłusta powierzchnia), sposób pakowania (bez osłony, w opakowaniach oddzielnych, zbiorczych) oraz rodzaj opakowania (szklane, metalowe, papierowe).

Przenośniki taśmowe są zalecane do transportu pojedynczych oraz odpowiednio zapakowanych produktów, łańcuchowe w wypadku obiektów o dużej masie i szerokości, natomiast pasowe do przenoszenia produktów o dużych rozmiarach, ale lekkich. Wspólną zaletą tych trzech typów przenośników jest cicha praca.

Dzięki temu mogą być używane na liniach produkcyjnych, w obrębie których przez dłuższy czas pracują też ludzie. Do transportu produktów dużych i ciężkich używa się też przenośników rolkowych. Przenośniki modułowe sprawdzają się natomiast, gdy wymagana jest odporność na wysokie temperatury, chemikalia oraz uszkodzenia mechaniczne.

Zaletą taśmociągów płytkowych jest z kolei łatwość naprawy. W razie uszkodzenia wystarczy bowiem wymienić tylko daną część taśmy (jedną lub kilka płytek), co zmniejsza koszty oraz skraca przestoje.

|

Montaż w instalacji procesowej dokonywany jest poprzez wspawanie przyłącza kulistego. Elementy zwilżane termometru wykonano ze stali kwasoodpornej 316L/1.4435, natomiast głowicę ze stali kwasodpornej, aluminium lub tworzywa sztucznego (w zależności od wersji urządzenia). Stopień ochrony to co najmniej IP65, dostępne są też czujniki w wersji IP68. Zakres pomiarowy termometru: -50°C...+200°C, maksymalne ciśnienie w 20°C: 140 barów. Urządzenie dostępne jest też w wersji z podwójnym sensorem Pt100, który zapewnia redundancję lub umożliwia walidację pomiarów.

Na zewnątrz skrzynki znajduje się płytka z dwoma prętami (widelec), które ustalają położenie czujnika względem obiektu oraz zapobiegają obrotowi sensora wokół osi wałka pomiarowego. MCP-2K jest przeznaczony do pomiaru małych prędkości obrotowych lub liniowych (jeżeli zostanie sprzężony z rolką lub bębnem o znanej średnicy). Urządzenie można m.in. zastosować do pomiaru prędkości wag taśmociągowych i wagoprzenośników używanych do ważenia i dozowania materiałów sypkich.

Chwytak waży 3,6 kg, a siła jego trzymania to 200 kg. TVCB 250 można m.in. wykorzystać do przenoszenia butli z wodą o pojemności 18,9 l i 11 l, zdejmowania butli z linii rozlewniczych, z pozycji pionowych i poziomych oraz ich układania na regałach.

|

MASZYNY SPECJALISTYCZNE

Za pośrednictwem przedstawionych środków transportu surowce i półprodukty trafiają na poszczególne stanowiska produkcyjne, których częścią są różne maszyny specjalistyczne. Wytwarzanie tego typu urządzeń stanowi jeden z ważniejszych obszarów działalności firm OEM. Przykładem są tutaj krajalnice warzyw i owoców.

Urządzenie takie typowo składa się z podajnika, którym surowce dostarczane są do wirnika, ten przesuwa produkty na zespół tnący, w którym w zależności od typu krajalnicy są one cięte na plastry, paski lub w kostkę. Niezbędne są również różnego typu płuczki. Maszyna taka zwykle składa się z trzech elementów: wanny, przenośnika oraz szczotek.

Te ostatnie wycierają z mokrych roślin przenoszonych na taśmociągu piach i inne zabrudzenia. Do usuwania zanieczyszczeń wykorzystywane są też tzw. otrząsacze. Są to maszyny, których głównym komponentem jest sito wprawiane w ruch wibracyjny. Między jego pręty w wyniku podrzucania na przykład owoców wpadają gałązki, suche liście itp.

Do oczyszczania mrożonych produktów roślinnych wykorzystuje się natomiast separatory powietrzne. W tym przypadku surowce są podawane na sito, od spodu którego znajduje się nawiew wydmuchujący w górę drobne zanieczyszczenia. Te są następnie zasysane przez wloty boczne. Centralnym komponentem tzw. blanszowników jest z kolei wanna, w której zamontowany jest system podgrzewania wody.

Do zdejmowania skórek służą natomiast ocieraczki. W urządzeniu takim produkty przesuwane są na specjalnych rolkach. Docisk surowca od góry, od którego zależy głębokość zdjęcia warstwy wierzchniej, jest regulowany. Inne specjalistyczne maszyny używane w przemyśle spożywczym to m.in. mieszalniki, dozowniki, glazurowniki (do warzyw i owoców mrożonych), odszypułczarki oraz rozdrabniacze.

ROBOTY W PRODUKCJI SPOŻYWCZEJ

Wiele zadań w czasie produkcji żywności polega na wykonywaniu serii szybkich i powtarzających się czynności. Aby uzyskać dużą wydajność w przypadku produkcji masowej, do ich realizacji należy zaangażować duże zasoby ludzkie, co zwiększa koszty. Ponadto im dłużej monotonne zajęcie jest wykonywane, tym mniejsza jest motywacja, a w efekcie maleje również koncentracja personelu.

To z kolei powoduje pogorszenie jakości produktów oraz zwiększa liczbę wypadków w pracy. Dlatego na wielu takich stanowiskach ludzi coraz częściej zastępują roboty. Do zalet tych urządzeń zalicza się m.in. szybkość, precyzję i powtarzalność działań, łatwość rekonfiguracji, wielozadaniowość oraz możliwość pracy w warunkach trudnych dla człowieka (na przykład w chłodniach, przy obsłudze procesów wysokotemperaturowych, przenoszeniu ciężkich rzeczy).

To ostatnie umożliwiają specjalne rozwiązania konstrukcyjne, na przykład osłony chroniące roboty przed zabrudzeniem oraz pokrowce wyposażone w systemy podgrzewania lub chłodzenia. Jeżeli zastosowanie robotów ogranicza kontakt ludzi z produktami, zmniejsza się też prawdopodobieństwo skażenia żywności. Zaletą robotów jest także łatwość utrzymania czystości.

|

Otwory kontrolne w nakładce łączącej korpus zaworu i siłownik ułatwiają kontrolę szczelności uszczelki trzpienia zaworu. Urządzanie zostało ponadto skręcone za pomocą śrub, co upraszcza jego inspekcję oraz serwisowanie. Wybrane parametry zaworu: chropowatość powierzchni mających kontakt z produktem - Ra < 0,8 µm, maks. ciśnienie czynnika: 1600 kPa, zakres temperatur - od -10°C do +130°C.

Moduły są ze sobą połączone za pomocą prętów stalowych. Częścią przenośnika jest też silnik trój- lub jednofazowy asynchroniczny z przekładnią ślimakową. Opcje dodatkowe to m.in.: czujnik krańcowy mechaniczny lub optyczny, możliwość zamontowania przenośnika na podstawie lub wmontowania go w inne urządzenie, stałe lub regulowane ograniczenie boczne, regulacja prędkości oraz przyciski zatrzymania awaryjnego.

Aby zmniejszyć ryzyko zanieczyszczenia produktów w kiściach, nie użyto smaru, natomiast pokrycie robotów lakierem epoksydowym ułatwia ich zmywanie i dezynfekcję. Urządzania można zamontować na podłodze lub suficie, ich zaletą jest także brak zewnętrznego okablowania.

Pompa jest przystosowana do mycia w systemie CIP. Wps-4 przeznaczona jest do transportu produktów spożywczych w stanie ciekłym o lepkości do 1000 cP, w zastosowaniach niewymagających dużej wydajności. Można ją wykorzystać m.in. do pompowania mleka, serwatki, mieszanki lodowej, soków klarownych i nieklarownych oraz wody. |

APLIKACJE ZROBOTYZOWANE

Roboty przemysłowe w przemyśle spożywczym znajdują zastosowanie przede wszystkim w zadaniach przenoszenia, czyli typu pick & place. Przykładem jest sortowanie (na przykład zdejmowanie z przenośnika uszkodzonych opakowań), pakowanie (m.in. czekoladek w blistry, mięsa na tacki, pudełek do kartonów) oraz rozładowywanie (wyjmowanie pustych butelek lub słoików ze skrzynek) i ładowanie (kontenerów, palet, skrzynek, opakowań).

Wykonują one też zadania specjalne, na przykład rozbiór tusz zwierzęcych i porcjowanie mięsa. Roboty na tych stanowiskach są używane coraz częściej w połączeniu z systemami wizyjnymi, które pełnią podwójną funkcję. Jednym z ich zastosowań jest automatyczna kontrola jakości.

Na podstawie zdjęcia wykonanego przez kamerę umieszczoną nad przenośnikiem lub obok niego w specjalnym oprogramowaniu przeprowadzane jest porównanie danej cechy produktu (koloru, kształtu, rozmiarów) ze wzorcem.

Jeżeli zostaną wykryte rozbieżności, do sterownika robota przesyłany jest odpowiedni zestaw instrukcji, zgodnie z którymi zdejmuje on z taśmy wybrakowany lub uszkodzony produkt. Oprócz tego na podstawie obrazu zarejestrowanego przez kamerę można sterować robotem, ustalając współrzędne miejsca na przenośniku, z którego produkt ma być zdjęty lub gdzie ma zostać położony.

SPECYFIKA SYSTEMÓW ZROBOTYZOWANYCH

W robotach przemysłowych przeznaczonych do zastosowań w branży spożywczej, podobnie jak w wypadku pomp i zaworów, stosuje się specjalne rozwiązania konstrukcyjne. Są to m.in. dodatkowe uszczelnienia ruchomych elementów zabezpieczające przed wnikaniem do środka wody, kwasów, środków czyszczących oraz pyłów.

Ponadto obudowy robotów lakieruje się w celu zwiększenia gładkości powierzchni oraz ułatwienia jej czyszczenia i odkażania. Stosowane są też wyłącznie smary dopuszczone do użytku w produkcji żywności (na przykład tłuszcz spożywczy). Wybierając robota, należy dopasować jego szybkość, precyzję, udźwig, obszar roboczy i sposób montażu do wymagań danej aplikacji.

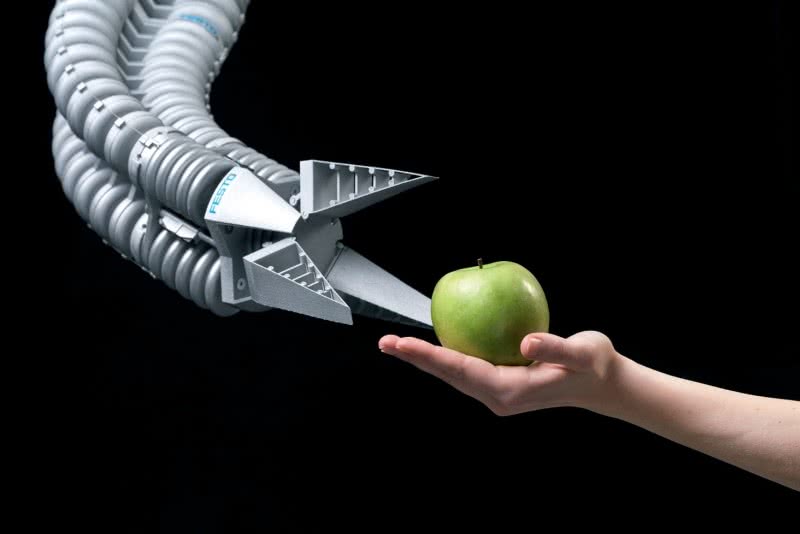

W przemyśle spożywczym bardzo ważny jest też dobór wyposażenia tej maszyny. W niektórych zastosowaniach roboty uzupełnia się o specjalne narzędzia - na przykład na stanowiskach rozbierania tusz są to różnego rodzaju akcesoria do cięcia i piłowania mięsa oraz kości. W kompletowaniu stanowiska typu pick & place kluczowy jest natomiast wybór chwytaków.

Ich konstrukcja powinna być dostosowana do specyfiki produktu, którym robot będzie manipulował. Przykładowo do podnoszenia warstw produktów (słoików, pudełek) zalecane są chwytaki podciśnieniowe powierzchniowe, a do przenoszenia jednocześnie wielu butelek - kielichowe. Chwytaki widłowe sprawdzają się natomiast w podnoszeniu worków.

Oprócz tego dostępne są manipulatory o konstrukcji zoptymalizowanej pod kątem wytrzymałości na duże obciążenia oraz precyzyjne, służące do przekładania na przykład plastrów mięsa lub sera. Do podnoszenia wyrobów, które można łatwo uszkodzić (szklanych, kruchych, odkształcających się) zaleca się natomiast chwytaki wyposażone w rozmaite sensory - na przykład dotykowe.

CZUJNIKI WAŻNYM ELEMENTEM INSTALACJI TECHNOLOGICZNYCH

W obrębie linii produkcyjnych w przemyśle spożywczym instaluje się też różnego rodzaju czujniki. Są to na przykład enkodery, które są m.in. częścią systemów sterowania prędkością przenośników. Czujniki optyczne, na przykład laserowe, są z kolei używane w pomiarach odległości. Montuje się je w chwytakach robotów oraz używa do zliczania produktów transportowanych taśmociągiem.

Przy przenośnikach instaluje się też czytniki kodów kreskowych oraz sensory wizyjne, które sprawdzają czytelność i poprawność nadruków na etykietach. Sensory ultradźwiękowe oraz pojemnościowe są natomiast wykorzystywane m.in. w kontroli poziomu napełnienia zbiorników, na przykład silosów.

Wyniki pomiarów tej wielkości są zwykle przesyłane do systemów sterowania napełnianiem oraz opróżnianiem pojemników. Czujniki indukcyjne są z kolei używane do detekcji obecności oraz przemieszczenia.

Na przykład wykrywają one pojawienie się na podajniku aluminiowych tacek, do których z przenośnika przekładany jest produkt. Wyniki pomiarów parametrów przepływu w rurociągach są z kolei wielkościami wejściowymi w systemach sterowania pompami oraz zaworami.

MONITORING PROCESÓW I OTOCZENIA

Powszechnie wykorzystywane są też czujniki temperatury, ciśnienia, lepkości, masy oraz parametrów fi- zykochemicznych, na przykład pH i przewodności. Większość procesów technologicznych (m.in. fermentacja, pasteryzacja, suszenie, mrożenie) musi być bowiem przeprowadzana przy określonych wartościach tych wielkości.

Monitorowane są też warunki otoczenia. Przekroczenie wartości dopuszczalnych temperatury lub wilgotności powietrza może na przykład spowodować zepsucie się produktu. Wiele maszyn wykorzystywanych w produkcji żywności wymaga też monitorowania poziomu wibracji. Nadmierna wartość tego parametru jest zwykle wskaźnikiem awarii, przykładowo niewyważenia wirnika.

To ostatnie może wystąpić w wyniku nagromadzania się zanieczyszczeń (m.in. pyłów z mąki, osadów z tłuszczy). W przemyśle spożywczym używa się czujników w wykonaniu higienicznym. Charakteryzuje je, podobnie jak wcześniej opisywane urządzenia, odpowiednio wysoka jakość wykonania i sterylność.

Do ich produkcji wykorzystuje się również wybrane materiały. Nie powinny one na przykład zawierać elementów ze szkła, które mogą się w trakcie użytkowania czujnika stłuc. Części sensora wykonane z tego materiału należy odpowiednio zabezpieczyć, na przykład obudową z nietłukącego się materiału.

|

Powierzchnie, które mają bezpośredni kontakt z żywnością, powinny być trwałe, nieprzepuszczalne, bez pęknięć i szczelin, nieporowate, niebrudzące, odporne na korozję, nietoksyczne oraz łatwe do czyszczenia. Powłoki, którymi są powlekane, nie mogą się natomiast rozwarstwiać, złuszczać ani odpryskiwać. Do użytku w przemyśle spożywczym dopuszczone są wybrane materiały, m.in. stal nierdzewna, tytan, platyna, złoto, a w pewnych zastosowaniach również miedź oraz aluminium. Właściwości tego pierwszego zależą od składu, a zwłaszcza od zawartości chromu oraz niklu (ich stosunek określa typ stali). Ilość chromu wpływa na odporność stali na korozję, natomiast jej wytrzymałość strukturalna zależy od zawartości niklu. Wytrzymałość mechaniczna oraz odporność na korozję, zwłaszcza w środowisku kwasowym, to z kolei zalety tytanu. Metal ten jest używany do produkcji elementów stykających się z produktami o wysokiej zawartości kwasów i soli (m.in. soki cytrusowe, pomidorowe). Jego zastosowanie, podobnie jak platyny, jest jednak ograniczone ze względu na koszty. Złoto natomiast jest używane m.in. w obudowach czujników optycznych, na przykład światłowodowych. Miedzi nie należy stosować tam, gdzie może mieć kontakt z kwasami, które mogą ją wypłukać. Aluminium jest z kolei zwykle używane do produkcji lekkich elementów. Wadą tego materiału jest głównie niska odporność na korozję, może też pękać przy dłuższym używaniu. Powierzchnie aluminiowe łatwo można również uszkodzić podczas mycia i dezynfekcji, jeżeli używa się utleniaczy. Dlatego w większości zastosowań w przemyśle spożywczym aluminium jest powlekane powłokami, zazwyczaj z PTFE lub teflonu. Niemetale, które mogą być stosowane w przemyśle spożywczym do produkcji przykładowo membran, sond i uszczelnień, to m.in. gumy, materiały kauczukoodobne i ceramiczne (gdy wymagana jest duża odporność na ścieranie) oraz szkło (nietłukące, odporne na wysokie temperatury). Unikać należy natomiast drewna, ponieważ jego powierzchnia jest porowata i przez to trudna do czyszczenia. Ponieważ materiały te są mniej wytrzymałe niż metale, a jednocześnie zwykle są narażone na wpływ podobnych czynników (na przykład środków myjących), należy regularnie sprawdzać ich stan. |

STEROWANIE PRODUKCJĄ SPOŻYWCZĄ

Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Sprawne zarządzanie produkcją wymaga wdrożenia w zakładzie właściwego systemu sterowania. Dawniej zwykle najpierw należało zdecydować, czy zastosować rozproszony system sterowania (DCS), czy PLC. To z kolei zależało od tego, czy miała być kontrolowana produkcja procesowa, czy dyskretna.

Zasadnicza różnica między nimi polega na tym, że gotowego wyrobu powstałego w ramach tej pierwszej nie można rozłożyć na części, z których powstał. W produkcji procesowej bowiem składniki produktu przetwarza się, przeprowadzając różne reakcje chemiczne lub poprzez nieodwracalną zmianę ich właściwości fizycznych.

Realizuje się to często w ramach procesów wsadowych, które przebiegają według określonych receptur. Produkcja dyskretna polega natomiast na wytworzeniu produktu, z którego później można wyodrębnić poszczególne elementy składowe.

Przyjęło się do sterowania produkcją procesową wykorzystywać DCS, natomiast za domenę PLC uważać produkcję dyskretną. W przypadku produkcji żywności i napojów taki wyraźny podział niestety nie istnieje. Przykładem jest wytwarzanie lodów.

Zasadnicza część produkcji ma w ich wypadku charakter procesowy. Sporządza się je z mleka, do którego dodawany jest cukier, tłuszcz, emulgatory, stabilizatory, barwniki, aromaty oraz dodatki smakowe. Substancje te miesza się z sobą, podgrzewa, homogenizuje, pasteryzuje, a następnie schładza. Każdy z tych procesów przeprowadza się w określonej temperaturze, doprecyzowane są też jego ramy czasowe.

DCS A PLC

Podobnie jest w przypadku produkcji masła. Wytwarza się je ze śmietany, którą najpierw schładza się do określonej temperatury. W tym stanie przechowuje się ją przez pewien czas, a następnie ubija. Prowadzi to do uformowania się kulek masła oraz maślanki. Produkty te są rozdzielane. Następnie kulki soli się i łączy ze sobą, tworząc kostki masła.

Gotowe produkty, już w ramach procesów w produkcji dyskretnej, są pakowane. Lody porcjuje się i przekłada do pojemników, natomiast masło zawija w folię. Inne przykłady zadań dyskretnych to pakowanie czekoladek w blistry następnie wkładane do pudełek, które umieszcza się w kartonie lub pakowanie mrożonych owoców do torebek, których brzegi się zgrzewa.

Najlepszym rozwiązaniem w produkcji spożywczej byłoby zatem połączenie obu typów systemów sterowania. Obecnie jest to ułatwione, ponieważ różnice między PLC i DCS zacierają się. Jest to możliwe dzięki rozwojowi technologii sterowników programowalnych (m.in. zwiększeniu ich mocy obliczeniowej i pojemności pamięci oraz rozszerzaniu możliwości komunikacji sieciowej).

Ważna jest też tendencja do implementowania funkcjonalności PLC w rozproszonych systemach sterowania. W rezultacie DCS i PLC różnią się obecnie głównie pod względem stopnia komplikacji procesów konfiguracji, programowania oraz nadzoru nad systemem, w bardziej złożonych aplikacjach często na niekorzyść PLC.

|

W pełni płaska konstrukcja i odpowiednie zaokrąglenia frontu ograniczają możliwość zbierania się zanieczyszczeń oraz ułatwiają ich usuwanie. Panel cechuje się stopniem ochrony IP69K od przodu, co pozwala na jego mycie wodą o ciśnieniu do 100 barów i temperaturze do 80°C. Urządzenia z serii IT INOX wykonane są zgodnie z wymogami normy EN1672-2, zaleceniami EHEDG i FDA oraz zgodnie z ISO 20653. Mają one również certyfikat ATEX (grupa II, kat. 3 G/D). |

PODSUMOWANIE

Przemysł spożywczy jest dla producentów automatyki jednym z najważniejszych rynków końcowych, dlatego podzespoły i urządzenia projektowane z uwzględnieniem potrzeb tej branży znaleźć można w ofercie większości dostawców krajowych i zagranicznych. W ramkach przedstawiono przykładowe produkty z asortymentu kilku firm.

Oprócz wymienionych takie rozwiązania oferują również: Nord (systemy napędowe), Festo (m.in. zawory, siłowniki, systemy wizyjne), Mitsubishi Electric (m.in. oprogramowanie do sterowania procesami wsadowymi), Sick (m.in. sensory wizyjne), Pepperl+Fuchs (m.in. sterylne czujniki ultradźwiękowe, indukcyjne i fotoelektryczne), Phoenix Contact (złącza i okablowanie) oraz Helukabel (osprzęt kablowy).

Monika Jaworowska