WYBÓR SILNIKA

W kolejnym kroku parametry silnika przeanalizować należy pod kątem następujących parametrów aplikacji: maksymalnej prędkości oraz maksymalnego Tmax i średniego momentu oporowego TRMS. Pierwszy z nich można wyznaczyć na podstawie przyjętego profilu ruchu.

Następnie należy obliczyć maksymalny moment oporowy Tmax = Ta + Tc, który jest sumą dwóch składników: iloczynu Ta bezwładności systemu Js i przyspieszenia a oraz momentu oporowego Tc zależnego od sił grawitacji, tarcia lub innych sił zewnętrznych. Bezwładność systemu oblicza się z kolei jako sumę bezwładności obciążenia silnika oraz bezwładności jego wirnika, czyli Js = Jo + Jr.

Wyobraźmy sobie układ napędowy, w którym silnik ma wprawić w ruch obrotowy element w kształcie dysku. W celu obliczenia bezwładności Jo tego ostatniego należy najpierw wyznaczyć jego masę W według zależności:

W = π ⋅ (D/2)² ⋅ L ⋅ ρ,

gdzie D to średnica dysku, L - grubość dysku, a ρ - gęstość materiału z jakiego wykonano ten element. Do wyznaczenia bezwładności dysku służy z kolei formuła:

J0 = (W ⋅ r²)/(2 ⋅ g),

gdzie r - promień dysku, natomiast g - przyspieszenie ziemskie. Po zsumowaniu wartości tej wielkości z bezwładnością wirnika i przy założeniu, że tarcie przy obrocie dysku jest pomijalnie małe można wyznaczyć maksymalny moment oporowy (Tmax = Ta).

Druga wymagana wartość TRMS charakteryzuje średni moment oporowy, jaki może wystąpić w całym cyklu pracy układu napędowego. Jego wyznaczenie jest trudniejsze. W tym celu wymagana jest bowiem znajomość wartości następujących wielkości (rys. 7): momentu w czasie przyspieszania Ta, momentu podczas pracy ze stałą prędkością Tc, momentu w czasie zwalniania Td, momentu w czasie zatrzymania Th oraz długości przedziałów czasowych, w których prędkość: rośnie ta, pozostaje niezmienna tc, maleje td oraz jest równa zero th. Moment znamionowy można obliczyć, korzystając z zależności:

Druga wymagana wartość TRMS charakteryzuje średni moment oporowy, jaki może wystąpić w całym cyklu pracy układu napędowego. Jego wyznaczenie jest trudniejsze. W tym celu wymagana jest bowiem znajomość wartości następujących wielkości (rys. 7): momentu w czasie przyspieszania Ta, momentu podczas pracy ze stałą prędkością Tc, momentu w czasie zwalniania Td, momentu w czasie zatrzymania Th oraz długości przedziałów czasowych, w których prędkość: rośnie ta, pozostaje niezmienna tc, maleje td oraz jest równa zero th. Moment znamionowy można obliczyć, korzystając z zależności:

TRMS = √[(Ta² ⋅ ta + Tc² ⋅ tc + Td² ⋅ td + Th² ⋅ th)/(ta + tc + th)]

Po wyznaczeniu parametrów obciążenia w odniesieniu do nich przeprowadzić należy analizę parametrów silnika według schematu przedstawionego na rysunku 8.

Przykładowe produkty

Serwonapędy IndraDrive Cs

|

PRZEWYMIAROWANIE

Biorąc pod uwagę liczbę modeli serwosilników i napędów dostępnych na rynku, analiza w opisany sposób każdej możliwej kombinacji serwonapęd-obciążenie zajęłaby bardzo dużo czasu. Dlatego najczęściej na tym etapie korzysta się ze specjalnego oprogramowania, które automatyzuje ten proces, przyspiesza go i pozwala porównać większą liczbę urządzeń.

Biorąc pod uwagę liczbę modeli serwosilników i napędów dostępnych na rynku, analiza w opisany sposób każdej możliwej kombinacji serwonapęd-obciążenie zajęłaby bardzo dużo czasu. Dlatego najczęściej na tym etapie korzysta się ze specjalnego oprogramowania, które automatyzuje ten proces, przyspiesza go i pozwala porównać większą liczbę urządzeń.

Wybierając silnik, należy pamiętać, że na jego całkowity koszt składa się cena zakupu, wydatki ponoszone na naprawy i konserwację oraz koszty operacyjne, głównie wydatki na zasilającą go energię elektryczną. Ich udział wynosi średnio odpowiednio 2%, 2% oraz aż 96%. W większości przypadków można założyć, że mniejszy moment napędowy można uzyskać w silniku o mniejszych wymiarach, a zatem tańszym. Takie urządzenie zużywa też mniej energii oraz wymaga stosowania wzmacniacza o mniejszym poborze mocy i w mniejszej cenie.

Należy zatem unikać przewymiarowywania parametrów silnika, chociaż warto przy tym zachować ich rozsądny zapas. Przede wszystkim trzeba pamiętać o tym, że komponenty mechaniczne (sprzęgła, łożyska, itp.) z czasem się zużywają. Oprócz naturalnego zużycia materiału przyczyniają się do tego m.in. warunki pracy. W rezultacie rośnie moment oporowy obciążenia silnika. Ponadto odpowiedni zapas parametrów umożliwi w przyszłości rozbudowanie systemu napędowego lub zmianę jego obciążenia bez konieczności wymiany silnika. Za dopuszczalne uznaje się przewymiarowanie nieprzekraczające 20%.

PRZETWORNIKI RUCHU

Elementem pomiarowym w serwonapędach mogą być przetworniki ruchu różnego typu. Najpopularniejsze z nich to: resolwery i enkodery. Te pierwsze to przetworniki indukcyjne, które składają się z wirnika i stojana. Napięcia indukowane w uzwojeniach stojana są proporcjonalne do kąta obrotu wirnika, a sygnał wyjściowy jest analogowy.

Rozdzielczość przetworników tego typu zależy zatem od rozdzielczości przetwornika analogowo-cyfrowego (zwykle 14-bitowego). Resolwery charakteryzuje duża wytrzymałość na trudne warunki otoczenia, w tym wibracje, zapylenie oraz wysokie temperatury - ich wadą jest natomiast mniejsza dokładność pomiaru w porównaniu do enkoderów, a więc przetworników optycznych z cyfrowym sygnałem wyjściowym.

Ponieważ stosuje się w nich (w przypadku wersji optycznych) tarczę szklaną z naniesioną podziałką, elementy te są czułe na wibracje, zanieczyszczenia oraz obciążenia mechaniczne i wysokie temperatury. Dlatego też nieraz wykorzystuje się ich wykonania specjalne (heavy duty), w których stosowane są różne rozwiązania konstrukcyjne zwiększające wytrzymałość.

Przykładem są tarcze z tworzywa sztucznego zastępujące te szklane, wewnętrzne systemy chłodzenia przetwornika oraz wielostopniowe uszczelnienia i obudowy wykonywane w formie odlewu. Więcej informacji na ten temat znaleźć można w artykule będącym tematem numeru w kwietniu 2012 roku.

|

WYBÓR WZMACNIACZA

Najważniejsze parametry wzmacniaczy serwosystemów, które należy porównać z wymaganiami aplikacji, to: moc oraz zakresy napięć i prądów wejściowych i wyjściowych. Zbyt duże natężenie prądu wyjściowego może uszkodzić silnik, natomiast zbyt małe nie pozwoli na wytworzenie wymaganego momentu napędowego. Zbyt niskie napięcie uniemożliwi z kolei uzyskanie maksymalnej prędkości silnika. Oprócz tego niektóre aplikacje wymagają specyficznych rozwiązań.

Na przykład w wypadku napędów do sterowania silnikami bezszczotkowymi ważną kwestią jest także rodzaj komutacji elektronicznej, jaką dany wzmacniacz realizuje. Najczęściej jest to jedna z dwóch metod: sześciostopniowa lub sinusoidalna. W pierwszej klucze tranzystorowe przełączające prąd do poszczególnych uzwojeń silnika są sterowane przebiegami prostokątnymi, a w drugiej - przebiegiem sinusoidalnym. Zaletą komutacji pierwszego typu jest łatwość realizacji, a wadą - mniejsza dokładność sterowania oraz większe pulsacje momentu obrotowego, zwłaszcza przy małych prędkościach.

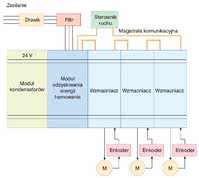

Bardziej złożone maszyny wymagają sterowania wieloosiowego. W takim wypadku najlepsze są systemy zintegrowane, w których jeden wzmacniacz zasila kilka silników (rys. 9). Tymi ostatnimi steruje jeden kontroler, który synchronizuje pracę poszczególnych osi. Taka konfiguracja ma liczne zalety. Jedną z nich jest oszczędność energii zasilającej dzięki wykorzystaniu energii hamowania. Mimo że zależy to od specyfiki maszyny, istnieje bowiem duże prawdopodobieństwo, że równocześnie część silników będzie przyspieszać, pobierając energię, a część będzie hamować, wytwarzając ją. Zasilanie wszystkich elementów serwosystemu z jednego źródła ogranicza również wydatki na sprzęt (pojedyncze złącza, kable, filtry, itp.).

CZĘŚĆ III - INTEGRACJA I APLIKACJE

W drugiej części artykułu omówione zostaną przykładowe aplikacje serwonapędów oraz różne kwestie związane z ich komunikacją, bezpieczeństwem i integracją w systemach.

Monika Jaworowska

Ilustracja tytułowa: Oprogramowanie Converting Toolbox firmy Siemens zawierające funkcje software’owe związane z różnymi aplikacjami serwonapędowymi - na zdjęciu wizualizacja pracy nawijarki/odwijarki.

Tobiasz Witor

Tobiasz Witor