W tym zakresie wsparcie i możliwość tworzenia przewagi rynkowej zapewniają systemy informatyczne klasy MES (Manufacturing Execution System). W artykule przedstawiamy w skrócie ich charakterystykę, najważniejsze cechy oraz zastosowania w przemyśle.

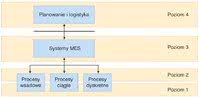

W hierarchii funkcjonalnej przedsiębiorstwa można wyróżnić w uproszczeniu cztery poziomy (rys. 1). Najwyższy związany jest z planowaniem oraz logistyką. Jest to warstwa biznesowa przedsiębiorstwa, w obrębie której działają systemy ERP (Enterprise Resource Planning). Najniższe trzy poziomy odpowiadają za nadzór oraz sterowanie procesami.

Jest to warstwa produkcyjna przedsiębiorstwa, w obrębie której działają m.in. systemy SCADA (Supervisory Control And Data Acquisition) oraz urządzenia takie jak komputery czy sterowniki. Systemy MES zajmują poziom trzeci, który traktować można jako łącznik pomiędzy warstwą biznesową a produkcyjną.

CHARAKTERYSTYKA SYSTEMÓW MES

Punktem wyjścia dla charakterystyki systemów MES jest ich definicja opracowana przez organizację Manufacturing Enterprise Solutions Association (MESA) International. Według niej systemy zarządzania produkcją dostarczają informacji, które pozwalają zoptymalizować operacje produkcyjne, począwszy od procesu zamówienia, aż do etapu dostarczenia gotowych produktów.

Dzięki temu ograniczane są koszty dodatkowe, czyli te, które nie przekładają się na wartość finalnego produktu, zwiększa się wydajność produkcji, uzyskiwany jest większy zwrot z aktywów, zwiększa się wskaźnik rotacji zapasów, skraca się czas dostaw oraz rośnie marża brutto.

11 obszarów funkcjonalnych systemów MES wyszczególnionych przez MESA International:

- zarządzanie wykonywaniem produkcji (Process Management),

- zarządzanie wydajnością (Performance Analysis),

- śledzenie produkcji i jej genealogia (Production Tracking and Genealogy, Traceability),

- zarządzanie jakością (Quality Management),

- gromadzenie i akwizycja danych (Data Collection and Aquisition),

- zarządzanie obiegiem dokumentów (Document Control),

- zarządzanie alokacją zasobów ( Resource Allocation and Status),

- zarządzanie zasobami ludzkimi (Labor Management),

- zarządzanie ruchem (Maintenance Management),

- harmonogramowanie produkcji (Operations/Detailed Scheduling)

- rozdział zadań produkcyjnych ( Dispatching Production Units).

Poszczególne obszary funkcjonalne są często realizowane jako oddzielne moduły oprogramowania MES.

MODUŁY SYSTEMÓW MES - TE PODSTAWOWE I RZADZIEJ STOSOWANE

Pierwsza z wymienionych funkcji polega na monitorowaniu produkcji oraz zarządzaniu zachodzącymi w niej zmianami. Zapewnia ona również wsparcie operatorom w zakresie podejmowania decyzji oraz odpowiada za dostarczanie im informacji o sytuacjach alarmowych. Dzięki niej można m.in. ograniczyć liczbę wybrakowanych produktów oraz częstość występowania problemów spowodowanych błędami personelu.

Łatwiejsza jest również zmiana profilu produkcji oraz dostosowanie się do standardów narzucanych odgórnie. Funkcja zarządzania wydajnością służy do monitorowania oraz analizy wydajności maszyn, linii oraz stanowisk produkcyjnych. W jej zakresie zbierane są informacje m.in. o przestojach oraz postępie w realizacji zleceń, a także generowane są raporty wskaźnika OEE (Overall Equipment Effectiveness).

Kolejna funkcja odpowiada za śledzenie produkcji, tzn. monitorowanie danych m.in. o dostawcach, zużyciu surowców oraz zadaniach wykonywanych przez konkretnych pracowników, w tym wprowadzanych przez nich modyfikacjach (na przykład receptur), które wpływają na jakość produktów. Dane te są zapisywane w bazie danych.

Na ich podstawie można odtworzyć genealogię produkcji, do czego coraz częściej obligują przedsiębiorców odpowiednie przepisy. Moduł zarządzania jakością służy zaś do analizy danych pomiarowych pod kątem przyczyn odchyleń parametrów produktów od zadanych wartości. Dzięki niemu można sprawdzić, jakie są przyczyny rozrzutu jakościowego wyrobów. Na tej podstawie później wprowadza się odpowiednie działania korekcyjne.

Moduł gromadzenia oraz akwizycji danych odpowiada za zapis informacji produkcyjnych (na przykład statusów zleceń, stanów maszyn, parametrów procesów i produktów) rejestrowanych przez sterowniki PLC, systemy SCADA, systemy DCS i inne do bazy danych. Informacje te są prezentowane w postaci spersonalizowanych raportów, na przykład wiążących parametry danego procesu z ustawianiami maszyn oraz zestawiających koszty produkcji z jej jakością. Pierwszy raport przeznaczony jest dla personelu produkcyjnego, natomiast wnioski z drugiego wyciągnąć powinna kadra zarządzająca przedsiębiorstwem.

W ramach zarządzania obiegiem dokumentów kontrolowany jest ich przepływ między poszczególnymi działania przedsiębiorstwa, jak również między jego pracownikami. Dokumenty te to m.in. instrukcje, zapisy procedur, receptury, schematy, zapisy wytycznych w zakresie montażu, transportu i przechowywania, programy maszyn, zlecenia, zalecenia odnośnie do kompletowania zamówień oraz harmonogramy.

Funkcja zarządzania alokacją zasobów dostarcza informacji o stanie maszyn, materiałów, zapasów oraz dokumentach wymaganych do wykonania danej operacji produkcyjnej. Pozwala ona na przykład sprawdzić, czy dany surowiec jest dostępny w magazynie w wystarczającej ilości lub zarezerwować na określony przedział czasowy konkretną maszynę.

Moduł zarządzania zasobami ludzkimi udostępnia informacje o pracownikach, w tym dane o obecności, dopuszczeniu ich do wykonywania konkretnych zadań (certyfikatach) oraz aktualnie realizowanym przez nich zadaniu. Na tej podstawie generowane są raporty, na przykład o wydajności oraz kosztach pracy personelu.

Funkcja zarządzania ruchem zapewnia wsparcie w zakresie prac konserwacyjnych, naprawczych oraz modernizacyjnych.

W tym celu dostarcza ona informacji m.in. o aktualnym stanie wyposażenia zakładu, terminach jego przeglądów, historii remontów i napraw oraz wynikach inspekcji. Wreszcie moduł harmonogramowania służy do opracowywania planów produkcji. Sekwencja czynności układana jest z uwzględnieniem specyfiki jednostek produkcyjnych, priorytetów zleceń oraz alternatywnych metod wykonania danej operacji. Moduł rozdziału zadań produkcyjnych służy natomiast do zarządzania podziałem pracy w ramach realizowanych zamówień między poszczególnymi jednostkami produkcyjnymi zakładu.

WYBÓR SYSTEMU MES - JAKOŚĆ I SKALOWALNOŚĆ

Wybór, a później wdrożenie systemu zarządzania produkcją należą do złożonych procesów. Jednocześnie błędy popełnione na tych etapach mogą uniemożliwić osiągnięcie takiego zwrotu z inwestycji, jaki zakładano podczas planowania. Na jej całkowity koszt składają się bowiem nie tylko wydatki na sprzęt oraz oprogramowanie, ale również wartość czasu poświęconego na konfigurację oraz walidację systemu. Im będzie on krótszy, tym mniejsze straty. Ważna jest również jakość użytkowa samego oprogramowania.

Jakość użytkową systemów MES charakteryzuje: łatwość i szybkość nauczenia się jego obsługi, łatwość jego używania, niezależność od platformy sprzętowo-programowej oraz skalowalność. O ile dwie pierwsze stanowią wypadkową starań producenta oraz użytkowników (m.in. ich chęci, gotowości do nauki, predyspozycji), o tyle pozostałe leżą w większości w gestii tego pierwszego.

Niezależność od platformy sprzętowo-programowej jest wymagana, ponieważ czas użytkowania systemów MES liczony jest w latach. W tym czasie systemy komputerowe w zakładzie mogą być wielokrotnie wymieniane oraz modernizowane, co nie powinno wpływać na działanie oprogramowania do zarządzania produkcją. Konieczna jest zatem niezależność od aktualnie używanego sprzętu (na przykład procesora) oraz systemu operacyjnego. Aby ją uzyskać, najczęściej korzysta się z języków programowania charakteryzujących się przenośnością kodu (na przykład Javy) oraz otwartych standardów komunikacji (na przykład OPC).

Skalowalność systemu MES gwarantuje, że będzie on spełniał swoją funkcję zarówno w wypadku zmian w zakładzie o charakterze funkcjonalnym, jak i ilościowym. Te pierwsze to na przykład zmiana lub rozszerzenie profilu produkcji. Ich obsługa bywa implementowana jako dodatek do podstawowej wersji systemu MES. Zmiana ilościowa może dotyczyć liczby maszyn, stanowisk roboczych oraz mierzonych wielkości, wolumenu produkcji, częstości raportowania oraz czasu archiwizowania danych. Ponieważ wymagana jest wtedy większa pamięć oraz moc obliczeniowa, rozwiązuje się to zwykle sprzętowo.

Ponieważ system MES jest łącznikiem między innymi systemami informatycznymi używanymi w przedsiębiorstwie, upewnić się trzeba, czy jest z nimi kompatybilny. Należy również pamiętać, że ma on dostęp z jednej strony do danych produkcyjnych, a z drugiej może korzystać z łączności za pośrednictwem sieci Internet. W obliczu zagrożeń związanych z cyberatakami, których celem coraz częściej stają się zakłady przemysłowe, sprawdzić też trzeba, w jaki sposób oprogramowanie zostało przed nimi zabezpieczone.

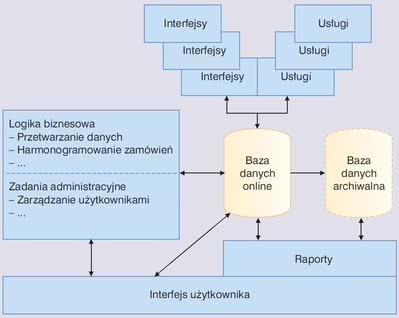

Architektura oprogramowania MESNa rysunku przedstawiono uproszczony model oprogramowania MES - w tej lub podobnej postaci tworzonych jest wiele systemów dostępnych obecnie na rynku. Ich ważną częścią są relacyjne bazy danych. Aby usprawnić zarządzanie dużymi zbiorami informacji, często korzysta się z dwóch baz: online oraz archiwalnej. Proste operacje na danych wykonywane są w obrębie bazy (procedury składowane), natomiast te bardziej złożone, zarówno z zakresu logiki biznesowej, jak i zadań administracyjnych (na przykład autoryzacji użytkowników), są realizowane w innym module. Za pośrednictwem interfejsów oraz usług system MES komunikuje się z innymi systemami informatycznymi. W modelu oprogramowania do zarządzania produkcją występuje także interfejs użytkownika oraz moduł raportowania. |

DOPASOWANIE DO POTRZEB I MOŻLIWOŚCI ZAKŁADU

Przed decyzją o wdrożeniu systemu zarządzania produkcją analizuje się, które procesy w zakładzie wymagają optymalizacji. Na przykład w fabryce, w której realizowane są procesy wsadowe, przydatne będzie wsparcie w zakresie zarządzania recepturami. W przedsiębiorstwie o szerokim asortymencie wymagana może być z kolei pomoc w kwestii zarządzania maszynami oraz harmonogramowania produkcji. Dopasowanie funkcjonalności (i kosztów) systemów MES do wymagań ich użytkowników ułatwia modułowa struktura tych pierwszych.

Należy przy tym unikać przenoszenia praktyk dotychczas stosowanych w zarządzaniu pracą zakładu na wymagania stawianie systemom MES. Mija się to z celem, bo nie prowadzi do optymalizacji ani nie przynosi dodatkowych korzyści. Jeżeli nie można czegoś zrealizować w taki sposób jak dotychczas, niekoniecznie oznacza to, że system MES w wersji podstawowej wymaga rozbudowania.

Zwykle okazuje się, że ten sam cel jest w nim uzyskiwany, tylko że w inny sposób. Ponadto rozszerzenia wprowadzane na specjalne zamówienie mogą być przyczyną problemów na etapie instalacji i później, podczas aktualizacji oprogramowania. Dlatego zawsze, gdy tylko jest to możliwe, najlepiej korzystać ze standardowych rozwiązań.

Niektóre aplikacje systemów MES są dostępne za pośrednictwem urządzeń mobilnych. Ma to wiele zalet. Taka funkcjonalność wpływa jednak na cenę oprogramowania, dlatego sprawdzić trzeba, czy będzie można z niej w pełni korzystać. Może to być utrudnione na przykład tam, gdzie wymagana jest sterylność produkcji. Rozbudowa sieci bezprzewodowej konieczna do objęcia jej zasięgiem takich izolowanych pomieszczeń może być zbyt kosztowna lub negatywnie wpłynąć na procesy tam realizowane.

Przykłady systemów MES

|

MES W PRZEMYŚLE CIĘŻKIM

Zastosowania systemów zarządzania produkcją obejmują praktycznie każdy z obszarów przemysłu. W przedsiębiorstwach górniczych od systemów MES oczekuje się wsparcia głównie w zakresie planowania produkcji, która powinna być zsynchronizowana z harmonogramem dystrybucji surowca. Chodzi głównie o jej zgranie z rozkładem jazdy pociągów lub innych środków transportu.

Jeżeli z jakiegoś powodu wystąpią opóźnienia i towar nie zostanie załadowany na czas, dostawca musi się liczyć z tym, że może zostać obciążony opłatą postojową. Aby temu zapobiec, należy unikać przestojów w produkcji oraz na poszczególnych etapach przeładunku surowca. W tym celu za pośrednictwem systemów MES monitoruje się stan pracy maszyn wydobywczych oraz pojazdów. W tych ostatnich są instalowane systemy pomiarowe, z których dane są bezprzewodowo przesyłane do systemu zarządzania produkcją.

W przemyśle wydobywczym, na przykład rud, ważna jest również funkcjonalność systemów MES w zakresie zarządzania jakością. Wynika to stąd, że jakość surowca wpływa na przebieg dalszych etapów jego przetwarzania. Przykładem jest proces rozdrabiania, którego wydajność w wyniku pogorszenia się jakości rudy znacznie maleje. Gdy zmiana właściwości tego surowca zostanie zarejestrowana przez system, można odpowiednio przestroić maszyny rozdrabniające. Jest to rozwiązanie tańsze niż utrzymywanie zapasów surowca o odpowiedniej jakości, który dodaje się w razie potrzeb do tego aktualnie obrabianego.

Systemy MES odgrywają również ważną rolę w zarządzaniu jakością w przemyśle stalowym. Jakość jest kontrolowana na różnych etapach produkcji, zwłaszcza pod koniec obróbki, tzn. na etapie walcowania i wykończania produktów, na przykład prętów stalowych, gdy jest z nich formowany produkt w finalnej postaci.

Wymaga to sprawnej oraz szybkiej wymiany informacji między kontrolerami jakości a operatorami systemów sterowania liniami produkcyjnymi. Ponadto systemy zarządzania produkcją są pomocne w synchronizacji poszczególnych etapów obróbki stali, między którymi istnieją silne powiązania. Przykładowe zadania to: zgranie linii chłodzenia prętów z linią ich walcowania na gorąco lub zsynchronizowanie obróbki półproduktów, które są wykończane oddzielnie w różny sposób na stanowiskach w innych częściach zakładu, ale później muszą trafić, już w grupie, na kolejne etapy obróbki.

Przedsiębiorstwa energetyczne również korzystają z rozwiązań analogicznych do MES. Są to narzędzia specjalizowane pod kątem konkretnych segmentów działalności tych firm. Przykładem są systemy GMS (Generation Management Systems) używane na etapie wytwarzania energii elektrycznej i systemy EMS ( Energy Management Systems) oraz DMS (Distribution Management System), które służą do zarządzania procesami przesyłu oraz dystrybucji energii. Systemy MES pełnią również funkcję łącznika z innymi, z których korzystają firmy energetyczne, przykładowo z systemem GIS (Geographic Information System) oraz z systemem OMS (Outage Management System).

MES w branży farmaceutycznejW przemyśle farmaceutycznym jednym z priorytetów jest czas wprowadzenia produktu do sprzedaży. Wdrożenie leku do produkcji trwa bowiem zwykle dość długo (nawet kilka lat), natomiast okres ważności patentu jest ściśle określony. Produkt z maksymalną marżą dzięki brakowi konkurencji można zatem sprzedawać tylko przez pewien czas.Ponadto dużą część asortymentu producentów z branży farmaceutycznej stanowią tańsze zamienniki droższych leków. Zysk z ich sprzedaży jest odpowiednio mniejszy. Aby go zwiększyć, trzeba maksymalnie zmniejszyć koszty produkcji, co uzyskuje się, m.in. ograniczając wszelkie straty. Większość produkcji w omawianej branży realizowana jest w ramach procesów wsadowych. Jeżeli wystąpią błędy w recepturach, konieczne może być wycofanie całej partii produktu. Wartość tej ostatniej, w zależności od specyfiki produktu finalnego, może być liczona nawet w milionach dolarów. Prawdopodobieństwo takich sytuacji jest mniejsze, gdy w zakładzie wdrożone są systemy MES, w tym zwłaszcza moduły zarządzania wykonywaniem produkcji, zasobami ludzkimi oraz alokacją zasobów. Dzięki temu pierwszemu operatorzy popełniają mniej błędów, a informacja o sytuacji alarmowej dociera do odpowiednich odbiorców bardzo szybko.Drugi moduł usprawnia z kolei kontrolę dostępu do kluczowych instalacji zakładu, co uniemożliwia zmianę ustawień maszyn lub modyfikację receptur osobom do tego nieupoważnionym. Moduł alokacji zasobów ułatwia natomiast kontrolę statusu maszyn. Ponieważ wymagana jest sterylność produkcji, wyposażenie linii technologicznych jest często wyłączane z obiegu na czas czyszczenia oraz dezynfekcji. W zakładach farmaceutycznych korzysta się również z modułów gromadzenia i akwizycji danych oraz zarządzania dokumentacją. Dzięki nim wymiana informacji - na przykład między działem produkcji a laboratorium badawczo-rozwojowym - jest sprawniejsza. Do korzystania z modułów śledzenia produkcji oraz genealogii wyrobów zmuszają producentów również uregulowania prawne. |

PODSUMOWANIE - PROGNOZA DLA RYNKU MES

Według Frost & Sullivan wartość światowego rynku systemów MES wzrośnie do ponad 8 mld dol. w 2016 roku z około 3 mld dol. w 2009. Analitycy Gartnera oceniają zaś, że jeszcze w 2011 roku "zaledwie" 35% przedsiębiorstw w Europie Zachodniej i USA korzystało z tego typu oprogramowania. Obecnie jest to już ponad 70% firm, które wykorzystują jakiś moduł lub kompletny MES. Również w Polsce rynek takich systemów się rozwija. W ostatnich latach sprzyjało temu przenoszenie do nas produkcji przez wielu producentów, głównie z krajów skandynawskich i Europy Zachodniej.

Globalnie czynników sprzyjających wzrostowi popytu na systemy zarządzania produkcją jest jeszcze kilka. Według analityków do najważniejszych należy zaliczyć: zaostrzenie przepisów związanych z koniecznością śledzenia genealogii produktu, rosnące zapotrzebowanie na rozwiązania ułatwiające integrację środowiska produkcyjnego z systemami ERP oraz konieczność optymalizacji zużycia surowców energetycznych. Wzrost zainteresowania omawianymi systemami postępuje niezależnie od koniunktury gospodarczej, gdyż w rzeczywistości pozwalają one przedsiębiorstwom wskoczyć na wyższy poziom produktywności, zarządzania i oszczędności.

Monika Jaworowska