Produkcja, w najogólniejszym podziale, może mieć charakter dyskretny albo procesowy. Wynikiem tej pierwszej jest wyrób, z którego później da się wyodrębnić poszczególne elementy składowe. Produktu powstałego w ramach tej drugiej nie można rozłożyć wprost na składniki - w czasie produkcji są one bowiem przetwarzane w wyniku różnych reakcji chemicznych lub nieodwracalnej zmiany ich właściwości fizycznych.

PROCESY WSADOWE W PRODUKCJI SPOŻYWCZEJ

Taki charakter w przemyśle spożywczym ma na przykład produkcja lodów oraz jogurtu (patrz: ramka). Pierwsze sporządza się z mleka, do którego dodaje się typowo cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe. Po wymieszaniu substancje te podgrzewa się, pasteryzuje, homogenizuje, a następnie schładza.

Taki charakter w przemyśle spożywczym ma na przykład produkcja lodów oraz jogurtu (patrz: ramka). Pierwsze sporządza się z mleka, do którego dodaje się typowo cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe. Po wymieszaniu substancje te podgrzewa się, pasteryzuje, homogenizuje, a następnie schładza.

Zadania te są realizowane jako procesy wsadowe (batch) i przebiegają one przez określony czas, zwykle w jednym urządzeniu zgodnie z wcześniej ustaloną recepturą (sekwencją zadań). Zakłada ona załadowanie surowców do zbiornika (pieca, reaktora, mieszalnika, itp.), a następnie ich przetwarzanie w kontrolowanych warunkach (temperaturze, ciśnieniu). Przykładami procesów wsadowych w branży spożywczej są również: fermentacja, ważenie piwa oraz produkcja drożdży.

WYZWANIA W STEROWANIU PROCESAMI WSADOWYMI

Sterowanie tego typu procesami jest skomplikowane. Wymaga uwzględnienia wielu czynników, analizy danych z licznych czujników oraz synchronizacji działania wielu urządzeń (dozowników, regulatorów temperatury, itp.). Błędy są kosztowne, bo procesów tych zwykle nie da się zatrzymać, tak aby odzyskać surowce.

Jednocześnie ponieważ trwają one długo, w takich wypadkach traci się również dużo czasu, nim stratna partia zostanie wykryta. Koszty są jeszcze większe, jeśli linia produkcyjna, przy błędnych ustawieniach, zostanie uruchomiona ponownie. Aby ułatwić projektowanie systemów sterowania procesami wsadowymi, opracowano normę ISA-88 (S88) (IEC 61512-1).

JAKIE PROBLEMY ROZWIĄZAŁA NORMA ISA-88?

Były to: brak uniwersalnego modelu sterowania, trudności w wyrażaniu potrzeb przy zakupie wyposażenia linii produkcyjnych z powodu niespójności terminologii i problemy z integracją urządzeń od różnych dostawców. Przestrzegając wytycznych normy ISA-88, łatwiej też można dostosować system sterowania do zmian w procesie produkcyjnym.

Były to: brak uniwersalnego modelu sterowania, trudności w wyrażaniu potrzeb przy zakupie wyposażenia linii produkcyjnych z powodu niespójności terminologii i problemy z integracją urządzeń od różnych dostawców. Przestrzegając wytycznych normy ISA-88, łatwiej też można dostosować system sterowania do zmian w procesie produkcyjnym.

Cele te udało się osiągnąć głównie dzięki standaryzacji pojęć, rozdzieleniu zadań opracowania receptury i projektowania systemu sterowania sprzętem oraz modularyzacji receptur i urządzeń produkcyjnych. To drugie sprawia także, że twórcy receptury bardziej skupiają się na specyfice produktu, natomiast automatycy na maksymalnym wykorzystaniu możliwości wyposażenia linii produkcyjnej. Moduły można z kolei wykorzystywać wielokrotnie.

KLASYFIKACJA RECEPTUR WEDŁUG ISA-88

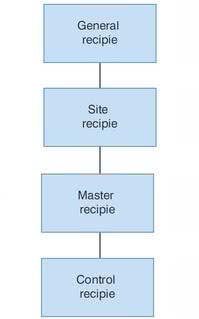

Ponadto, uwzględniając potrzeby poszczególnych działów zakładu zaangażowanych w projekt systemu sterowania procesami wsadowymi, w normie ISA-88 wyróżniono cztery typy receptur. Redukuje to stopień ich komplikacji, w porównaniu do sytuacji, gdy jedna musiałaby zawierać komplet informacji wymaganych przez wszystkich (rys. 1).

W najogólniejszym rodzaju receptury (general recipe) określane są surowce, ich ilość oraz sposób przetwarzania, bez precyzowania miejsca oraz urządzeń. Opracowuje ją zazwyczaj dział R&D. W jej rozwinięciu (site recipe) uwzględniane są warunki oraz ograniczenia specyficzne dla miejsca produkcji. Kolejny typ receptury zawiera już bardziej szczegółowe wymagania odnośnie do sprzętu (master recipe). Jest to obowiązkowy wzorzec dla receptur konkretnych wsadów (control recipe). Te różnią się m.in. wielkością wsadu i uwzględniają specyfikę surowców i używanych urządzeń.

MODELE PROCEDUR RECEPTURY

Według ISA-88 receptura powinna zawierać co najmniej informacje porządkowe (m.in. wersję, historię zmian), wymagania sprzętowe, procedurę i formułę. W tej ostatniej opisuje się zmienne wejściowe procesu (składniki, ich ilość), parametry procesu (temperaturę, szybkość mieszania) i zmienne wyjściowe procesu (gotowy produkt, jego ilość). Procedura wyjaśnia natomiast, w jaki sposób połączyć składniki. W ISA-88 zdefiniowano dwa modele procedur receptur. Pierwszy (process model) dotyczy receptur general oraz site, drugi (procedural control model) tych typu master i control.

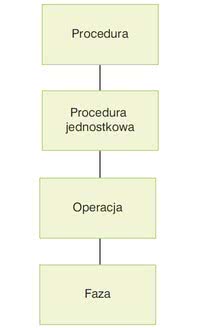

W drugim modelu procedura jest zbiorem uporządkowanych procedur jednostkowych, z których każda jest zbiorem uporządkowanych operacji realizowanych w jednej jednostce sprzętowej, na przykład mieszalniku lub reaktorze. Skutkiem operacji jest fizyczna, chemiczna lub biologiczna przemiana surowców. Operacja składa się z faz, na przykład dozowania surowca, jego mieszania, itp. (rys. 2).

MODEL FIZYCZNY SPRZĘTU

We wspomnianej na wstępie produkcji lodów przykładem procedury jednostkowej jest wykonanie partii tego produktu. Operacje to: zmieszanie składników, podgrzanie mieszanki, jej pasteryzacja, homegenizacja oraz schłodzenie. Pierwsza z nich składa się z kilku faz, w których do mleka dodawany jest: cukier, tłuszcz, jaja, stabilizatory, aromaty, barwniki i dodatki smakowe, fazy mieszania i fazy transportu mieszanki do podgrzewacza (rys. 3).

Modularyzacja obejmuje także sprzęt produkcyjny. Odwzorowuje się go przez poziomy modelu fizycznego. Najwyższym jest przedsiębiorstwo (enterprise), kolejnym zakład (site), a następnym obszar (area). W praktyce jednak znaczenie mają dopiero niższe poziomy, a zwłaszcza kolejny - komórka procesu (process cell), bezpośrednio w której produkowany jest wsad.

MODUŁ SPRZĘTOWY A MODUŁ STEROWANIA

Komórka procesu obejmuje cały wykorzystywany sprzęt produkcyjny. Kolejnym poziomem jest jednostka (unit). Jeżeli odpowiada ona na przykład za mieszanie składników, jednostką jest mieszalnik. W jednostce mogą też zachodzić reakcje chemiczne. Jest nią wtedy reaktor. Ogólnie jednostka przetwarza wsad według jakiejś receptury. Dlatego nie jest nią na przykład pompa albo zbiornik, w którym surowce są tylko magazynowane. Kolejne dwa poziomy to: moduł sprzętowy (equipment module) oraz moduł sterowania (control module).

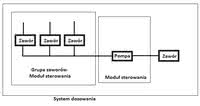

Pierwszy definiuje się jako funkcjonalną grupę urządzeń, która realizuje jedną albo więcej funkcji. Może się ona składać z innych modułów sprzętowych lub modułów sterowania. Drugi jest z kolei zbiorem sensorów, elementów wykonawczych, innych urządzeń lub innych modułów sterowania, które dla systemu sterowania stanowią jedność.

|

Standard ISA-88 definiuje wspólny język i modele stanowiące podstawę do projektowania systemów sterowania procesami wsadowymi. Są one na tyle uniwersalne, że znalazły także zastosowanie w branży opakowaniowej i systemach mycia CIP i SIP. |

JAK TO WSZYSTKO POŁĄCZYĆ?

Przykłady modułów sterowania to zawór, grupa zaworów i pompa. Przykład modułu sprzętowego to z kolei system dozowania. Składa się on z dwóch modułów sterowania: zestawu zaworów oraz wspólnej pompy, do której przez kolejno otwierane i zamykane zawory doprowadza się składniki produktu (rys. 4).

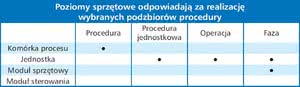

W tabeli przedstawiono, które poziomy sprzętowe odpowiadają za realizację podzbiorów procedury receptury. Komórka procesu może wykonać wyłącznie procedurę. W jednostce sprzętowej można natomiast zrealizować zarówno procedurę jednostkową, operację, jak i fazę. Rola modułu sprzętowego jest ograniczona do wykonania fazy. Moduł sterowania nie realizuje z kolei żadnej sekwencji zadań, gdyż może jedynie przejść w określony stan (otwarty, zamknięty, zatrzymany, uruchomiony, itp.).

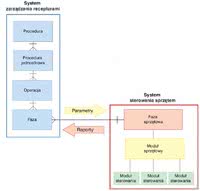

Na rysunku 5 przedstawiono popularny sposób połączenia systemu zarządzania recepturami z systemem sterowania sprzętem. Komunikują się one, przesyłając parametry procesu i raport o jego przebiegu, na poziomie fazy.

Dalej pokazujemy, że zakres zastosowania standardu ISA-88 nie ogranicza się tylko do systemów sterowania procesami wsadowymi.

PACKML - STANDARD DLA MASZYN PAKUJĄCYCH

Rys. 5. System zarządzania recepturami i system sterowania sprzętem najczęściej komunikują się na poziomie fazy

Gotowe produkty, już w ramach procesów dyskretnych, są pakowane. Na przykład lody porcjuje się i przekłada do pojemników. Maszyny pakujące to w większości złożone urządzenia mechatroniczne. Są one zbudowane z: serwonapędów sterujących wieloma osiami ruchu elementów wykonawczych, zintegrowanych systemów wizyjnych, paneli operatorskich, systemów zabezpieczeń i interfejsów komunikacyjnych, itd.

Funkcjonalność tych podzespołów scala program sterujący maszyną. Ponieważ brak normalizacji tego ostatniego utrudniał integrację wyposażenia linii pakującej, opracowano standard PackML (Packaging Machinery Language) (ISA-TR88.00.02). Na potrzeby przemysłu opakowaniowego zaadaptowano w nim rozwiązania wprowadzone w ISA-88.

Jakie korzyści zapewnia PackML?Zgodność ze standardem PackML zapewnia w branży opakowaniowej podobne korzyści, jak przestrzeganie wytycznych ISA-88 w produkcji wsadowej. Najważniejsze z nich to: ułatwiona integracja maszyn w obrębie linii pakowania dzięki modułowości sprzętowej (plug and play) i standardowym danym wejściowym i wyjściowym (sprawna komunikacja), jednolite środowisko programowe dla operatorów, uproszczone specyfikacje maszyn, szybszy rozwój oprogramowania i łatwiejsze jego testowanie, komponenty sprzętowe oraz programowe wielokrotnego użytku, dzięki którym maszyny, ich eksploatacja i konserwacja są tańsze. Ponadto producenci mogą się skupić na rozwoju funkcjonalności, która wyróżni ich urządzenie na tle konkurencji, zamiast tracić czas na implementację jego podstawowych funkcji. |

TRYBY PRACY PAKOWARKI WEDŁUG PACKML

Tryby (modes) pracy maszyny (m.in. automatyczny, półautomatyczny, ręczny, konfiguracji) zdefiniowano w nim jako uporządkowane zbiory: stanów (states), charakteryzujących daną czynność, przejść pomiędzy nimi odbywających się w ustalonej kolejności (patrz: ramka) i komend. Stany, których przewidziano 17 (nie trzeba korzystać ze wszystkich, można również określić własne), podzielono na trzy rodzaje: aktywne (acting), oczekiwania (wait) oraz dualne (dual).

Tryby (modes) pracy maszyny (m.in. automatyczny, półautomatyczny, ręczny, konfiguracji) zdefiniowano w nim jako uporządkowane zbiory: stanów (states), charakteryzujących daną czynność, przejść pomiędzy nimi odbywających się w ustalonej kolejności (patrz: ramka) i komend. Stany, których przewidziano 17 (nie trzeba korzystać ze wszystkich, można również określić własne), podzielono na trzy rodzaje: aktywne (acting), oczekiwania (wait) oraz dualne (dual).

Do ostatniej grupy, łączącej w sobie cechy dwóch pierwszych, zaliczane jest tylko działanie (execute). Inne standardowe stany to m.in.: zatrzymanie (stopped, idle), przerwanie zadania (aborting) albo jego wstrzymanie spowodowane blokadą procesu nadrzędnego, podrzędnego (suspended) lub decyzją operatora (held). Zależnie od maszyny w danym stanie realizowane są różne zadania.

CZYM SĄ PACKTAGS?

Robot pick & place na przykład w trybie automatycznym w stanie działania podnosi produkty z taśmociągu i przekłada je na paletę. W trybie konfiguracji jest on programowany. Tryby, stany i sekwencje określone są w normie ISA-TR88.00.02 i są uniwersalne, czyli można za ich pomocą opisać pracę różnych urządzeń, nie tylko maszyn pakujących.

W PackML zdefiniowano także format przepływu danych z i do maszyny w postaci tzw. PackTags. Podzielono je na trzy kategorie: PackTags z komendami sterującymi (na przykład przełączające tryb lub stan pracy), danymi o statusie urządzenia (m.in. prędkości, trybie, stanie) i administracyjnymi (przykładowo o alarmach). Te ostatnie są przeznaczone dla systemów nadrzędnych. Nie ma obowiązku korzystania ze wszystkich tagów (te nadmiarowe dodatkowo komplikują program).

|

DWA PODEJŚCIA

Zalecane są dwie metody implementacji wytycznych standardu PackML w nowo tworzonym albo już wdrożonym kodzie. Z pierwszego należy skorzystać, kiedy w gotowym programie trudno jest zastosować model stanów opracowany w ISA-TR88.00.02.

Nie warto wówczas na siłę go wdrażać, ponieważ pogorszy to jakość oraz czytelność jego kodu. To ostatnie skomplikuje jego dalszy rozwój, trudniej będzie także wykryć błędy. W zamian lepiej dane wejściowe oraz wyjściowe sterowników PLC przekonwertować do formatu PackTags. Zapewni to przynajmniej wspólny interfejs komunikacyjny z innymi komponentami linii pakowania.

Drugie podejście zakłada kompleksową implementację zaleceń normy ISA-TR88.00.02 włącznie z tymi dotyczącymi modułowości kodu. Realizuje się to na dwa sposoby: pisząc nowy program, na przykład dla dopiero projektowanej maszyny lub przepisując stary w formacie PackML. To drugie wymaga szczegółowej wiedzy na temat istniejącego kodu i trwa dłużej niż przekonwertowanie go tylko do formatu PackTags.

|

PACKML W PRAKTYCE

Tworząc nowy, jak i modyfikując istniejący program, warto rozpocząć od rozłożenia maszyny na części - moduły sprzętowe i sterowania (jak w ISA-88). Potem trzeba określić tryby i stany pracy, dla każdego z nich ustalić, które jednostki organizacyjne urządzenia mają odpowiadać za dane zadanie i wybrać PackTags. Przed rozpoczęciem kodowania należy także zdefiniować warunki aktywujące stan zatrzymania i przerwania pracy.

Następnie diagram stanów PackML trzeba odwzorować w środowisku programowym, na przykład za pomocą sekwencyjnych schematów funkcyjnych (Sequential Function Chart, SFC) (rys. 6). SFC służą do graficznego przedstawiania algorytmu sterowania za pomocą oddzielnych kroków i przejść między nimi. Z tymi ostatnimi związane są warunki. Jeżeli są spełnione, następuje przełączenie z kroku bieżącego na następny. Każdy etap składa się z zestawu instrukcji zwanych akcjami. Kroki, warunki i akcje można zaimplementować w wybranym języku programowania.

CZYSTE MASZYNY TO HIGIENICZNA PRODUKCJA

W przemyśle spożywczym duży nacisk kładzie się na jakość, bezpieczeństwo oraz higienę na wszystkich etapach produkcji. Najlepsze wyniki w tym zakresie można uzyskać, wdrażając w zakładzie system zarządzania jakością. Określa on działania, jakie trzeba podjąć i warunki, które należy stworzyć oraz kontrolować na wszystkich etapach produkcji i transportu żywności, by nie była ona szkodliwa dla zdrowia i życia ludzi.

Źródłem zagrożeń mogą być m.in.: otoczenie, personel, surowce oraz maszyny. By zminimalizować groźbę skażenia w wyniku kontaktu żywności z tymi ostatnimi, trzeba je myć, a potem sterylizować. Czynności te wykonuje się różnymi metodami, ręcznie i w sposób zautomatyzowany. Przykładem jest mycie ciśnieniowe, mechaniczne (szczotkami) i metodami CIP (Cleaning in Place) oraz SIP (Sterilization in Place).

Stany pracy maszyn pakujących według PackMLW PackML tryby (modes) pracy maszyny zdefiniowano jako uporządkowane zbiory stanów (states) w pełni opisujących daną czynność. Przejścia pomiędzy nimi zachodzić mogą: na skutek działania operatora, w reakcji na zmianę statusu sterowanych obiektów lub po zakończeniu zadania. Są trzy rodzaje stanów: aktywne (zielony), oczekiwania (pomarańczowy) i dualne (niebieski).Drugi oraz trzeci są stanami stabilnymi, tzn. mogą trwać przez dłuższy czas. Czas trwania stanów "zielonych" jest ograniczony, a przejście do kolejnego etapu odbywa się bez udziału operatora (SC - state complete). Działanie w pętli ze stanem wstrzymania Suspended oznacza oczekiwanie np. na dostawę produktu, a w pętli ze stanem Held - zatrzymanie w wyniku decyzji operatora. Po wykonaniu zadania maszyna przechodzi ze stanu Execute do Complete. Może się wówczas rozpocząć kolejny cykl pracy. Przerywa go komenda Abort oznaczająca błąd albo Stop, którą wybiera operator. |

KRÓTKO O CIP I SIP

Mycie i sterylizacja na miejscu polegają na spłukiwaniu wnętrza wyposażenia linii produkcyjnych (głównie zbiorników, rurociągów, pomp, itp.) w przerwach między kolejnymi jej uruchomieniami, bez konieczności rozmontowywania jej elementów albo wprowadzania do ich wnętrza urządzeń czyszczących lub wchodzenia do nich (dotyczy to dużych zbiorników, na przykład mieszalników). W systemach CIP i SIP realizuje się to, wymuszając przepływ środków myjących i odkażających przez te urządzenia i obiekty i ich powrót do głównego zasobnika.

Do zalet mycia i sterylizacji na miejscu zalicza się: szybkość (nie trzeba demontować, a następnie składać wyposażenia linii produkcyjnej), dokładniejsze czyszczenie miejsc trudno dostępnych, lepszą kontrolę zużycia wody i chemikaliów (te ostatnie można poddać recyklingowi), a zatem mniejsze koszty i ograniczenie kontaktu personelu z substancjami dla niego niebezpiecznymi.

W DRUGIEJ CZĘŚCI ARTYKUŁU...

Ze względu na powyższe kwestie mycie i sterylizacja na miejscu są coraz popularniejsze nie tylko w branży spożywczej, ale i innych, w których konieczne jest zachowanie higienicznych warunków produkcji - na przykład farmaceutycznej oraz chemicznej. Aby metody CIP i SIP przyniosły wymierne korzyści, czyszczenie i sterylizacja muszą być staranne i skuteczne.

W drugiej części artykułu (publikacja we wrześniu) przedstawiamy czynniki, które na to wpływają - m.in. dobór odpowiednich środków chemicznych i parametrów procesu (natężenia przepływu, temperatury). Jak się okaże - w projektowaniu systemów sterowania instalacjami CIP i SIP znajduje też zastosowanie standard ISA-88.

Monika Jaworowska

Paweł Krzesak

Paweł Krzesak