CZĘŚĆ I: DOBÓR PRZENOŚNIKA

OD CZEGO ZACZĄĆ?

Cechy, na które warto zwrócić uwagę przy wyborze przenośnika, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Cechy, na które warto zwrócić uwagę przy wyborze przenośnika, to: modułowość, możliwość zamontowania elementów systemów dodatkowych, na przykład wizyjnych, znakujących oraz zliczających, uniwersalność, skalowalność, bezpieczeństwo, ergonomiczność i niezawodność. Ważna jest również łatwość jego konserwacji oraz energooszczędność.

Dzięki modułowości z gotowych komponentów strukturalnych oraz napędowych łatwo można zbudować system transportu dopasowany do potrzeb aplikacji, a w razie konieczności go przebudować. Segmentowa konstrukcja ułatwia także czyszczenie, konserwację oraz inspekcję przenośnika.

Uniwersalność z kolei oznacza, że taśmociąg jest przystosowany do transportu produktów o różnych rozmiarach i właściwościach - na przykład dzięki zdejmowanym ogranicznikom bocznym oraz specjalnym nakładkom. Ta cecha w połączeniu z modułowością zapewnia skalowalność systemu transportu, czyli łatwość dostosowania do zmian w produkcji, zarówno w zakresie asortymentu, jak i jej ilości.

Dobrze, jeżeli przenośnik ma wbudowane zabezpieczenia, na przykład przed przypadkowym uruchomieniem. Urządzenia zaprojektowane zgodnie z zasadami ergonomii zapewniają z kolei środowisko pracy przyjazne ich operatorom. Rzadziej też ulegają oni wtedy wypadkom.

KIEDY WYBRAĆ PRZENOŚNIK PIONOWY?

Nie warto przy tym opierać się na ogólnych wytycznych dotyczących ergonomii - każde stanowisko czy hala produkcyjna mają bowiem inne wymagania. Możliwość niezależnego sterowania częściami systemu transportowego, tzn. jego zatrzymywania lub spowalniania, przekłada się natomiast bezpośrednio na oszczędność energii zasilającej.

Ważny jest też typ przenośnika. Ze względu na rodzaj powierzchni nośnej dzieli się je na: taśmowe, łańcuchowe, pasowe, rolkowe, modularne i płytkowe oraz w zależności od sposobu organizacji przestrzennej na: poziome, pionowe i łukowe.

Najpopularniejsze są systemy transportu poziomego. Przenośniki pionowe są natomiast używane na stanowiskach o ograniczonej powierzchni lub w wypadku, gdy produkty muszą być transportowane między piętrami albo dostarczane na odpowiednią wysokość. Oszczędność miejsca zapewniają także taśmociągi łukowe.

CZYM PRZEWOZIĆ LEKKIE, A CZYM CIĘŻKIE PRODUKTY?

Wybór typu powierzchni nośnej zależy z kolei głównie od właściwości transportowanego produktu. Kluczowe znaczenie mają zwłaszcza jego wymiary, waga, temperatura (produkty gorące, mrożone, te, które muszą się szybko schłodzić), stabilność ich struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (ostre krawędzie, tłusta powierzchnia), sposób pakowania (bez osłony, w opakowaniu oddzielnym, zbiorczym) oraz rodzaj opakowania (szklane, metalowe, papierowe).

Wybór typu powierzchni nośnej zależy z kolei głównie od właściwości transportowanego produktu. Kluczowe znaczenie mają zwłaszcza jego wymiary, waga, temperatura (produkty gorące, mrożone, te, które muszą się szybko schłodzić), stabilność ich struktury (krucha, miękka, twarda, plastyczna), cechy specyficzne (ostre krawędzie, tłusta powierzchnia), sposób pakowania (bez osłony, w opakowaniu oddzielnym, zbiorczym) oraz rodzaj opakowania (szklane, metalowe, papierowe).

Przenośniki taśmowe są zalecane do transportu pojedynczych oraz odpowiednio zapakowanych produktów, łańcuchowe w wypadku obiektów o dużej masie i szerokości, natomiast pasowe - do przenoszenia produktów o dużych rozmiarach, ale lekkich. Wspólną zaletą tych trzech typów przenośników jest cicha praca. Dzięki temu mogą być używane na liniach produkcyjnych, w obrębie których ludzie pracują przez dłuższy czas. Do transportu produktów dużych i ciężkich używa się też przenośników rolkowych.

JAKA TAŚMA DO TRANSPORTU CIAST?

Przenośniki modułowe sprawdzają się, gdy wymagana jest odporność na wysokie temperatury, chemikalia i uszkodzenia mechaniczne. Zaletą taśmociągów płytkowych jest natomiast łatwość naprawy. W razie uszkodzenia wystarczy bowiem wymienić tylko daną część taśmy - jedną albo kilka płytek, co zmniejsza koszty i skraca przestoje.

Przykładem produktu, który wymaga głębszej analizy przy wyborze typu powierzchni nośnej, jest ciasto. To surowe, jak wiadomo, jest lepkie - jego pozostałości są zatem trudne do usunięcia. To z kolei utrudnia utrzymanie linii produkcyjnej w czystości.

Jednym ze sposobów na uniknięcie przylepiania się ciasta do taśmy przenośnika jest posypanie jej dużą ilością mąki. Mimo że jest to metoda skuteczna, równocześnie zanieczyszcza taśmociąg i może z czasem spowodować starcie się taśmy. Alternatywa to powierzchnie nośne wykonane z tkaniny. Struktura tego materiału nie pozwala na przywieranie ciasta.

TKANINY SYNTETYCZNE SĄ LEPSZE NIŻ NATURALNE

Niestety tkanina wchłania wilgoć, a z czasem może pękać i się drzeć, to zaś zmniejsza wytrzymałość taśmy i sprzyja gromadzeniu się zabrudzeń. Dlatego w produkcji spożywczej upowszechniają się teksturowane taśmy z tworzyw sztucznych. Mąka zbierająca się w ich tłoczeniach tworzy mikropowierzchnie, do których ciasto nie przywiera.

Jeżeli jednak koniecznie trzeba użyć taśmy z tkaniny, zamiast tej z naturalnymi włóknami lepiej wybrać jej syntetyczny odpowiednik. Struktura materiałów sztucznych jest bowiem bardziej jednorodna, są również mniej chłonne niż bawełna naturalna. Trwalsze są te utkane z nici o mniejszej długości. Ponadto gdy się postrzępią, do krótkich włókien przywiera mniej brudu.

Kiedy gorące ciasto wyjeżdża z pieca, aby nie spowalniać produkcji, musi zostać jak najszybciej schłodzone. Dlatego nie najlepszym pomysłem jest przenoszenie go na taśmociągu metalowym.

|

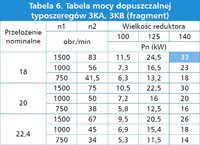

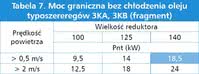

Producenci reduktorów w kartach katalogowych zamieszczają tabele ze współczynnikami, które uwzględnia się w obliczeniach wymaganego przełożenia oraz mocy wykonywanych na etapie ich doboru. Poniżej przedstawiamy przykładowe zestawienia z katalogu "Reduktory zębate ogólnego przeznaczenia" firmy Redor razem z przykładem wyboru reduktora do konkretnego napędu. Przykład: Dane projektu: Urządzenie napędzające (silnik elektryczny): Urządzenie napędzane: Dobór reduktora: Przełożenie: i = n1/n2 = 17,7 (18) Sprawdzenie momentu rozruchowego: Pn ? (Tr·n1·k3)/9550 = (160·1450·1)/9550 = 24,3 kW Warunki temperaturowe: Pnt = 18,5 kW (tabela 7) |

JAKA TAŚMA DLA PRZEMYSŁU MIĘSNEGO?

Lepiej wykorzystać przenośnik modułowy z tworzywa sztucznego nieprzewodzącego ciepła. Ten rodzaj taśmociągów lepiej niż metalowe sprawdza się również w transporcie tacek z jedzeniem, zwłaszcza tych wykonanych z miękkich metali, jak aluminium, bo ich nie rysuje.

Lepiej wykorzystać przenośnik modułowy z tworzywa sztucznego nieprzewodzącego ciepła. Ten rodzaj taśmociągów lepiej niż metalowe sprawdza się również w transporcie tacek z jedzeniem, zwłaszcza tych wykonanych z miękkich metali, jak aluminium, bo ich nie rysuje.

Z kolei z surowego mięsa wycieka dużo płynów, których, ze względu na możliwość rozwoju bakterii, taśmociąg nie powinien wchłaniać. Nie może też sprzyjać ich gromadzeniu się. W związku z tym dawniej, kiedy mięso cięto na oddzielnych stanowiskach, taśmy przenośników wykonywano z tkanin pokrytych powłoką z PVC. Taka powierzchnia była nieporowata i łatwo można było ją wyczyścić.

Odkąd dla zwiększenia wydajności produkcji coraz częściej mięso porcjuje się w trakcie jego przenoszenia na taśmociągach, ich powierzchnia nośna musi być dodatkowo bardzo wytrzymała na powtarzające się, silne uderzenia narzędzi tnących.

Taka odporność cechuje przenośniki modułowe z tworzyw sztucznych. Ponieważ jednak są one zbudowane z wielu plastikowych elementów, w ich złączach mogą gromadzić się bakterie, które trudno usunąć. Dlatego w przemyśle mięsnym popularyzują się przenośniki z gładkimi taśmami wykonanymi z poliuretanu.

Dodatkową zaletą taśm z tworzyw sztucznych jest możliwość skorzystania z nich na stanowiskach kontroli jakości z detektorami metali. W produkcji mięsa wykorzystywane są również przenośniki z powierzchnią nośną wykonaną ze stali nierdzewnej. Ponieważ nie wpływa ona na jego smak, jest używana na takich etapach obróbki jak na przykład panierowanie, przyprawianie, pieczenie oraz mrożenie.

Najczęstsze przyczyny uszkodzeń łożyskUszkodzenia łożysk mogą mieć różny charakter. Przykładem są złuszczenia powierzchni bieżni pierścienia lub elementów tocznych. W miejscach, od których część materiału została oderwana, staje się ona chropowata. Wśród przyczyn złuszczeń wyróżnić można nadmierne obciążenie, nieprawidłowy montaż (niewspółosiowość), wniknięcie ciał obcych, zbyt słabe nasmarowanie i nieodpowiedni środek smarny. Jak powstają wgniecenia i zarysowania? Zanieczyszczenia, głównie skrawki metalu, które wnikną między stykające się powierzchnie łożyska, i uderzenia w trakcie montażu skutkują wgnieceniami na powierzchni bieżni i elementów tocznych. Zabrudzenia powodują też jej ścieranie się. Za duże obciążenie i za mała ilość smaru to także wybrane przyczyny zarysowań. Chropowata, stopiona powierzchnia jest objawem przytarcia. Do przyczyn uszkodzenia tego rodzaju zalicza się m.in. wysoką prędkość obrotową przy lekkim obciążeniu oraz nagłe przyspieszenia lub opóźnienia. W wyniku uderzeń w czasie montażu, upadku albo zbyt dużego obciążenia może również dojść do odłamania się kawałków materiału. Postępujące złuszczanie i nadmierny wcisk to z kolei wybrane przyczyny pęknięć bieżni pierścienia oraz elementów tocznych. Co powoduje wżery korozyjne? Duży moment obciążenia, silne udarowe drgania, zbyt duża prędkość obrotowa, nagłe przyspieszenia i opóźnienia oraz wysoka temperatura powodują uszkodzenie koszyka (deformacje, wykruszenia, zużycie). Niewystarczające smarowanie, nadmierne obciążenie, zbyt mały luz wewnętrzny i za duża prędkość obrotowa powodują przegrzewanie się, a to z kolei: stopienie, odbarwienie oraz deformację, co ostatecznie objawia się zatarciem. Jeżeli przez łożysko płynie prąd, może powstać łuk elektryczny, którego efektem jest wypalenie punktów na styku bieżni i elementów tocznych. Drgania, za mało smaru i zbyt mały wcisk, skutkujące ześlizgiwaniem się stykających się powierzchni, powodują korozję cierną. Obecność zanieczyszczeń, gazów korozyjnych i wilgoci skutkuje natomiast powstaniem wżerów korozyjnych. W wysokiej temperaturze mogą również zachodzić reakcje z niedopasowanym środkiem smarnym, których efektem są przebarwienia. |

CZĘŚĆ II: PRZENIESIENIE NAPĘDU

Oprócz wyboru właściwego typu przenośnika i rodzaju jego powierzchni nośnej ważna jest właściwa konfiguracja jego napędu. Na tym etapie głównym dylematem jest wybór pomiędzy połączeniem dwóch oddzielnych urządzeń: silnika i reduktora a rozwiązaniem zintegrowanym w postaci motoreduktora.

KTÓRY NAPĘD BĘDZIE LEPSZY?

Bez względu na to, na które podejście się zdecydujemy, najważniejsze, żeby napęd spełnił wymogi aplikacji - w przypadku przenośników oznacza to osiągnięcie zakładanej wydajności transportu. Warto przy tym zauważyć, że skorzystanie z "gotowego" napędu jest łatwiejsze, ponieważ obowiązek dopasowania do siebie jego komponentów w pełni spoczywa na producencie motoreduktora. Nie oznacza to jednak, że samodzielnie nie można stworzyć optymalnej konfiguracji.

Bez względu na to, na które podejście się zdecydujemy, najważniejsze, żeby napęd spełnił wymogi aplikacji - w przypadku przenośników oznacza to osiągnięcie zakładanej wydajności transportu. Warto przy tym zauważyć, że skorzystanie z "gotowego" napędu jest łatwiejsze, ponieważ obowiązek dopasowania do siebie jego komponentów w pełni spoczywa na producencie motoreduktora. Nie oznacza to jednak, że samodzielnie nie można stworzyć optymalnej konfiguracji.

Dobór połączenia silnik plus reduktor jest procesem złożonym. To, czy zakończy się on sukcesem, w praktyce zależy od spełnienia dwóch warunków. Pierwszym z nich jest dokładne poznanie wymagań napędzanego urządzenia i warunków pracy na danym stanowisku, drugim zaś dopasowanie do nich możliwości komponentów układu napędowego.

JAK DOBRAĆ MOTOREDUKTOR?

Na wstępie określić należy przede wszystkim dwie wielkości: wymaganą prędkość obrotową i moc potrzebną do pokonania oporów ruchu urządzenia napędzanego. Tę pierwszą w przypadku przenośników determinuje zakładana wydajność taśmociągu, czyli objętość lub masa przenoszonego materiału w jednostce czasu. Opory ruchu wyznacza się zaś, uwzględniając wpływ sił tarcia, siły bezwładności oraz siły ciężkości na elementy przenośnika (taśmę, bębny) i jego ładunek.

Na wstępie określić należy przede wszystkim dwie wielkości: wymaganą prędkość obrotową i moc potrzebną do pokonania oporów ruchu urządzenia napędzanego. Tę pierwszą w przypadku przenośników determinuje zakładana wydajność taśmociągu, czyli objętość lub masa przenoszonego materiału w jednostce czasu. Opory ruchu wyznacza się zaś, uwzględniając wpływ sił tarcia, siły bezwładności oraz siły ciężkości na elementy przenośnika (taśmę, bębny) i jego ładunek.

Aby dobrać reduktor, trzeba także wiedzieć, ile godzin dziennie urządzenie napędzane ma pracować oraz ile razy w ciągu godziny będzie włączane. Ważne też, jaki charakter ma jego obciążenie i w jakich warunkach otoczenia napęd będzie działał. Chodzi tu głównie o temperaturę i prędkość przepływu powietrza na danym stanowisku.

Informacje te odnosi się następnie do wytrzymałości reduktora, która jest określona przez producenta w karcie katalogowej. W praktyce wygląda to tak, że na podstawie tych danych z odpowiednich tabel (patrz: ramka) odczytuje się różne współczynniki, które uwzględnia się w obliczeniach wymaganego przełożenia i mocy reduktora. Znać również trzeba parametry silnika (moc, obroty nominalne, maksymalny moment rozruchowy).

Przykłady produktów

|

JAK POLICZYĆ PRZEŁOŻENIE?

W kartach katalogowych reduktorów zwykle można znaleźć opis zalecanej procedury doboru tego urządzenia. Wyróżnić w niej można dwa główne etapy: wyznaczenie wielkości reduktora oraz określenie jego dopuszczalnej mocy cieplnej. Pierwszy składa się z kolei z trzech kroków. Pierwszym z nich jest obliczenie wymaganego przełożenia (i).

Jest to stosunek prędkości obrotowej urządzenia napędzającego (n1) do prędkości obrotowej tego napędzanego (n2): i = n1/n2. Następnie z tabeli mocy reduktorów danego typoszeregu trzeba wybrać urządzenie, dla którego spełniony jest warunek Pn ? P2·k1·k2, gdzie Pn - moc nominalna reduktora, P2 - moc potrzebna do pokonania oporów ruchu urządzenia napędzanego, k1 - współczynnik rodzaju obciążenia, a k2 - współczynnik pracy.

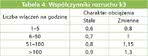

Współczynnik rodzaju obciążenia odczytuje się z odpowiedniej tabeli (tabela 2) dla danego typu urządzenia napędzającego i rodzaju pracy. Tę drugą można sklasyfikować m.in. ze względu na regularność ruchu i dynamikę obciążeń, na przykład na lekką, średnią i ciężką.

JAK UNIKNĄĆ DODATKOWEGO CHŁODZENIA REDUKTORA?

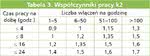

W karcie katalogowej reduktora można zwykle znaleźć charakterystykę rodzaju pracy dla różnych urządzeń napędzanych, w tym dla przenośników (tabela 1). Współczynnik pracy k2 odczytuje się z kolei z odpowiedniej tabeli (tabela 3), dla określonego czasu pracy w ciągu dnia i liczby włączeń w ciągu godziny.

W karcie katalogowej reduktora można zwykle znaleźć charakterystykę rodzaju pracy dla różnych urządzeń napędzanych, w tym dla przenośników (tabela 1). Współczynnik pracy k2 odczytuje się z kolei z odpowiedniej tabeli (tabela 3), dla określonego czasu pracy w ciągu dnia i liczby włączeń w ciągu godziny.

Kolejnym krokiem jest sprawdzenie dla wybranego reduktora warunku rozruchu, czyli spełnienia zależności Pn ? (Tr·n1·k3)/9550, gdzie Tr - maksymalny moment rozruchowy silnika, a k3 - współczynnik rozruchu. Ten ostatni odczytuje się z właściwej tabeli (tabela 4) dla konkretnej liczby włączeń na godzinę i charakteru obciążenia (stałe, zmienne).

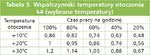

Następnie należy obliczyć moc cieplną reduktora (Pt) według zależności: Pt=P2·k4, gdzie k4 to współczynnik temperatury otoczenia. Wartość k4 odczytuje się z odpowiedniej tabeli (tabela 5), dla danej temperatury w otoczeniu urządzenia napędzanego i czasu jego pracy w ciągu godziny. Żeby nie stosować dodatkowego chłodzenia, co jest zalecane, reduktor trzeba dobrać tak, by spełniony był warunek Pt ? Pnt, gdzie Pnt - moc graniczna reduktora bez chłodzenia dla danej prędkości powietrza na stanowisku (patrz przykład w ramce).

CZĘŚĆ III: UTRZYMANIE RUCHU

JAK DBAĆ O PRZENOŚNIK?

Wybór odpowiedniego typu urządzenia i jego napędu to dopiero połowa sukcesu. Przenośniki wymagają odpowiedniej uwagi od momentu instalacji przez cały czas użytkowania. Przedstawiamy to na przykładzie transporterów taśmowych.

Wybór odpowiedniego typu urządzenia i jego napędu to dopiero połowa sukcesu. Przenośniki wymagają odpowiedniej uwagi od momentu instalacji przez cały czas użytkowania. Przedstawiamy to na przykładzie transporterów taśmowych.

Częstą przyczyną ich awarii jest nieodpowiednio naciągnięta taśma. Gdy jest założona zbyt luźno, zwisa i ześlizguje się z bębna. Łatwiej wtedy o jej uszkodzenie i trudno wycentrować jej bieg. Zbyt mocne napięcie również skraca czas użytkowania tego komponentu przenośnika.

Najlepiej, jeżeli naciąg taśmy mieści się w przedziale od 0,2% do 0,7% jej długości. Im cięższy ładunek, tym napięcie powinno być bliższe górnej granicy tego zakresu. Naciąg taśmy można łatwo sprawdzić. Przed regulacją na obu jej stronach trzeba narysować linię, a po - uruchomić przenośnik na chwilę, zatrzymać go i zmierzyć wydłużenie kreski.

Gdy bieg taśmy nie jest wycentrowany, może się ona trwale rozciągnąć lub skręcić, niszczą się jej brzegi i konstrukcja nośna przenośnika. Podczas załadunku i rozładunku towar może z niej łatwo spaść.

CO ZROBIĆ, ŻEBY TAŚMA SIĘ NIE PRZESUWAŁA?

Warto zamontować barierki, dzięki którym produkty będą układane na jej środku. Ponadto trzeba sprawdzić rolki - jeżeli nie obracają się lub obracają wolniej, na przykład z powodu uszkodzenia łożysk, dodatkowy opór, jaki przy tym stawiają, wypaczy bieg taśmy. Jeśli bębny i rolki nie są ustawione prostopadle do ramy przenośnika (płaszczyzny taśmy), pas też przesunie się w kierunku ich odchylenia. Aby go wycentrować, należy postępować według instrukcji producenta urządzenia.

Nie zawsze także da się uniknąć rozerwania taśmy - w ramce wyjaśniamy, co należy wówczas zrobić. Konserwacja przenośników taśmowych obejmuje ponadto czyszczenie pasów. Dobierając metodę i środki pielęgnacji taśmy, należy uwzględnić specyfikę materiału, z jakiego ją wykonano.

Newralgicznym elementem przenośników i ich napędu są łożyska. W ramce przedstawiamy główne rodzaje uszkodzeń tych elementów. Jedną z ich przyczyn jest nieodpowiednie smarowanie. Powoduje ono przegrzewanie się łożysk, ich nadmierne, zbyt szybkie zużywanie się i sprzyja rozwojowi korozji. Powodów tego może być kilka. Wśród nich najczęstsze to: niedostateczne albo przesadne smarowanie oraz zastosowanie niewłaściwego środka smarnego.

|

CZYM SMAROWAĆ?

Typowo korzysta się z oleju lub smaru, czyli oleju, do którego dodano zagęszczacz. Ten ostatni to zwykle mydło metaliczne, czyli substancja, dzięki której olej bazowy uzyskuje konsystencję półstałą. Oleje zaleca się stosować przy większych prędkościach ruchu. Łatwiej rozprowadzają się one po powierzchni łożysk oraz szybciej rozpraszają ciepło. Smarowanie przy użyciu oleju jest również łatwiejsze i można je zrealizować na wiele sposobów (m.in. metodą kąpieli olejowej, rozbryzgową, z wymuszonym obiegiem oleju). Można także dokładnie kontrolować ilość tego środka.

Z kolei smary lepiej przylegają do powierzchni łożysk. Dzięki temu nie wyciekają z komory łożyskowej. Mniejsze straty środka smarnego pozwalają na rzadszą jego aplikację. Ponadto smary uszczelniają komorę łożyskową przed wnikaniem zanieczyszczeń oraz wilgoci z zewnątrz.

NAJWAŻNIEJSZE WŁAŚCIWOŚCI ŚRODKA SMARNEGO

Wybierając konkretny środek smarny, należy porównać kilka najważniejszych właściwości substancji. Są to m.in.: zakres temperatur roboczych, lepkość, współczynnik lepkości, odporność na utlenianie i zdolność przenoszenia obciążeń.

Wybierając konkretny środek smarny, należy porównać kilka najważniejszych właściwości substancji. Są to m.in.: zakres temperatur roboczych, lepkość, współczynnik lepkości, odporność na utlenianie i zdolność przenoszenia obciążeń.

W przypadku smarów dolna temperatura graniczna to najniższa temperatura, przy której możliwy jest jeszcze rozruch łożyska. Ma na nią wpływ głównie lepkość oleju bazowego. Górna temperatura graniczna to z kolei temperatura, przy której smar zmienia swoją konsystencję na płynną - zależy ona przede wszystkim od właściwości zagęszczacza.

Lepkość jest miarą oporu cieczy przy płynięciu. Aby pomiędzy współpracującymi powierzchniami łożyska wytworzyła się powłoka środka smarnego, musi on, w danej temperaturze roboczej, mieć określoną minimalną wartość tej wielkości. Wskaźnik lepkości jest miarą względnej zmiany lepkości cieczy w danym zakresie temperatur - im większą ma wartość, tym jest ona mniejsza. Środki smarne ulegają też utlenianiu. W jego wyniku tworzą się różne związki chemiczne, które pogarszają właściwości smaru.

Odporność na utlenianie to jedna z właściwości środków smarnych, które poprawia się, stosując specjalne dodatki (anti-oxidants) spowalniające tę reakcję. Kolejną jest zdolność do przenoszenia obciążeń. Oleje EP (Extreme Pressure) zawierają substancje, które przywierając do metalowych powierzchni, uniemożliwiają ich stykanie się, nawet w razie wywierania na nie bardzo silnego nacisku.

Do środków smarnych dodaje się oprócz tego inhibitory korozji oraz detergenty, które rozpuszczają zanieczyszczenia pływające w oleju. Ich składnikiem są też modyfikatory zmniejszające tarcie, którymi przeważnie są cząstki stałe, m.in. grafit, dwusiarczek molibdenu, dwusiarczek wolframu. Ponadto stosowane są substancje zapobiegające spienianiu się oleju oraz te, które poprawiają jego wskaźnik lepkości. To drugie uzyskuje się przez zwiększenie jego oporu przy płynięciu w wyższych temperaturach oraz zwiększenie płynności w niższych temperaturach.

CO ZA DUŻO TO NIEZDROWO

Ważne jest też dostosowanie ilości środka smarnego do warunków pracy łożysk, głównie ich prędkości granicznej. Jeżeli będzie go zbyt mało, nadmierne tarcie szybko zniszczy te elementy. Przepełnienie nim z kolei wywołuje dodatkowe opory ruchu, powoduje wzrost temperatury i pogarsza właściwości smaru.

W związku z tym dobrze jest przestrzegać pewnych ogólnych ograniczeń. W przypadku smarów przyjmuje się na przykład, że jeżeli prędkość obrotowa jest mniejsza niż 50% prędkości granicznej, ilość przestrzeni wewnątrz łożyska wypełnionej smarem powinna wynosić od 1/2 do 2/3 dostępnej przestrzeni. W przeciwnym wypadku zalecana objętość to od 1/3 do 1/2 wolnego miejsca.

Monika Jaworowska

W artykule wykorzystano materiały firm Redor, SKF oraz NSK

Źródła zdjęć: QC Industries, ContiTech, WEG, Siemens, Bosch Rexroth, Schaeffler.

Mariusz Snowacki

Mariusz Snowacki