Wśród czujników kontaktowych różnego rodzaju w przemyśle największą popularnością cieszą się termometry elektryczne dwóch typów: sensory rezystancyjne (Resistance Temperature Detector, RTD) i termopary.

W czujnikach rezystancyjnych wykorzystywana jest zależność rezystancji metalu od temperatury. Podstawą działania termopar jest z kolei zjawisko generowania siły elektromotorycznej w obwodzie z przewodów z różnych metali, połączonych na obu końcach, które różnią się temperaturą.

JAKI JEST ZAKRES POMIAROWY RTD?

W czujnikach rezystancyjnych element pomiarowy wykonywany jest z różnych metali. Przykłady to: platyna, miedź oraz nikiel. RTD z dwoma ostatnimi ze względu na ograniczoną dokładność, liniowość oraz zakres pomiarowy są w przemyśle używane w mniej wymagających aplikacjach. W przypadku niklu charakterystyka rezystancji w funkcji temperatury jest silnie nieliniowa już powyżej +300°C.

W czujnikach rezystancyjnych element pomiarowy wykonywany jest z różnych metali. Przykłady to: platyna, miedź oraz nikiel. RTD z dwoma ostatnimi ze względu na ograniczoną dokładność, liniowość oraz zakres pomiarowy są w przemyśle używane w mniej wymagających aplikacjach. W przypadku niklu charakterystyka rezystancji w funkcji temperatury jest silnie nieliniowa już powyżej +300°C.

Z kolei miedź ze względu na to, że ulega utlenieniu, nie może być używana do pomiaru temperatur większych niż +150°C. Wśród zalet czujników platynowych wymienia się natomiast dokładność, powtarzalność i liniowość w szerokim zakresie temperatur. Najczęściej używa się RTD Pt100 o znamionowej rezystancji 100Ω w 0°C.

Dostępne są czujniki rezystancyjne w postaci drutu nawiniętego na ceramiczny rdzeń i cienkowarstwowe. Te drugie napyla się na płytkę ceramiczną, którą zabezpiecza się szklaną powłoką. Zakres pomiarowy platynowych czujników nawijanych wynosi -200°C... +850°C. Z powodu trudności z dopasowaniem współczynników rozszerzalności cieplnej Pt i podłoża zakres pomiarowy sensorów cienkowarstwowych jest nieco węższy (-200°C... +800°C).

JAKIE SĄ TYPY TERMOPAR?

Teoretycznie termoparę można wykonać z dowolnych materiałów, byle były to różne metale, jak na przykład nikiel i żelazo. W praktyce jednak używa się tylko kilku wybranych typów par materiałów, z których można zbudować wytrzymałe czujniki, o powtarzalnych parametrach. Najczęściej używane są termopary typów: K, J, E, T, N, R, S oraz B.

Termoparę typu K stanowi para chromel-alumel. Pierwszy materiał jest stopem niklu (90%) z chromem (10%), zaś drugi niklu (95%), manganu (2%), aluminium (2%) i krzemu (1%). Czułość tych czujników wynosi około 41 µV/°C, natomiast zakres pomiarowy od -270°C do +1372°C. Można ich używać w atmosferach utleniającej i obojętnej. Nie powinny mieć kontaktu z siarką.

Termoparę typu J tworzy para żelazo-konstantan (stop miedzi z niklem w proporcjach 55/45). Teoretyczny zakres pomiarowy tych sensorów to -200°C... +1200°C. W praktyce ogranicza go temperatura Curie żelaza (+770°C) i kruchość w temperaturach poniżej 0°C. Czułość termopar typu J wynosi około 50 µV/°C.

Można ich używać w próżni, atmosferach redukcyjnej i obojętnej. Atmosfera utleniająca skraca ich żywotność. W temperaturach powyżej +538°C nie należy ich wystawiać na działanie siarki bez osłony. Termopary typów E, T i N przedstawiamy w ramce.

TERMOPARY TYPU R, S, B, C I D

Termoparę typu R stanowi para platyna-stop platyny z rodem (13%), a S para platyna - stop platyny z zawartością rodu 10%. Zakres pomiarowy tych czujników wynosi -50°C... +1768°C, a czułość około 10 µV/°C. Łatwo je uszkodzić, dlatego wymagają ceramicznych osłon. Długie używanie w wysokich temperaturach pogarsza ich parametry, a nawet może je zniszczyć, m.in. z powodu dyfuzji rodu do przewodu z czystej platyny.

Termopary typu R i S są kosztowne, dlatego są używane głównie poza górną granicą zakresów pomiarowych innych typów termopar. W przemyśle korzysta się przede wszystkim z termopar typu R, zaś te drugie są używane głównie w laboratoriach.

W termoparach typu B elementem pomiarowym jest para przewodów ze stopów platyny z rodem, o zawartości tego drugiego 30% i 6%. Górna granica ich zakresu pomiarowego wynosi +1820°C, a dolna 0°C. Nie można ich używać w atmosferze redukcyjnej.

W pomiarach bardzo wysokich temperatur, które przekraczają +2000°C, wykorzystywane są termopary wolframowo-renowe typu C i D. Można ich używać w atmosferze obojętnej i próżni.

TERMOPARA CZY CZUJNIK REZYSTANCYJNY?

Prawidłowość i dokładność pomiarów temperatury w wielu branżach wpływa na jakość, wydajność, koszty i bezpieczeństwo produkcji. Na przykład w przemyśle spożywczym albo farmaceutycznym nadmierna odchyłka temperatury może zmarnować cały wsad produktu. W branży chemicznej niekontrolowany wzrost temperatury niektórych substancji może z kolei doprowadzić nawet do wybuchu.

Prawidłowość i dokładność pomiarów temperatury w wielu branżach wpływa na jakość, wydajność, koszty i bezpieczeństwo produkcji. Na przykład w przemyśle spożywczym albo farmaceutycznym nadmierna odchyłka temperatury może zmarnować cały wsad produktu. W branży chemicznej niekontrolowany wzrost temperatury niektórych substancji może z kolei doprowadzić nawet do wybuchu.

Na to, czy pomiary będą wykonywane prawidłowo i dokładnie, ma wpływ właściwa organizacja systemu pomiarowego. Podstawową decyzją, którą należy w tym zakresie podjąć, jest wybór czujnika - RTD lub termopary. Pomaga w tym zestawienie ich zalet i wad z wymogami aplikacji.

Do zalet RTD zalicza się lepszą powtarzalność. Ponadto mają określony długoterminowy dryft, który w przypadku termopar trudno przewidzieć, gdyż z czasem, zwłaszcza w wysokich temperaturach, złącze pomiarowe (gorące) niszczeje. RTD dzięki temu można rzadziej kalibrować.

CZYM MIERZYĆ TEMPERATURĘ POWYŻEJ +850°C?

Charakteryzują je też większa czułość i liniowość. W zestawie z przetwornikiem o odpowiedniej rozdzielczości są dokładniejsze od termopar. Na precyzję ostatnich duży wpływ ma także przetwornik, zwłaszcza dokładność, z jaką mierzy temperaturę drugiego (zimnego) złącza (Cold Junction Compensation). Jeśli wymagana jest dokładność lepsza niż ±2°C, RTD są zwykle najlepszym wyborem.

Jeżeli maksymalna temperatura do zmierzenia jest większa, niż +850°C, można użyć tylko termopar. Te z grubszymi przewodami są odporniejsze na wibracje, choć RTD w odpowiedniej osłonie też sprawdzą się w takich warunkach. Termopary są tańsze. Jeśli jednak uwzględni się różne koszty dodatkowe, jak wydatki na przewody kompensacyjne (rozszerzające) i częste kalibracje, oszczędność ta może się okazać pozorna.

Czas reakcji termopar na zmianę temperatury jest krótszy, niż RTD. Dotyczy to jednak tylko termopar bez osłon. Inaczej szybkość reakcji czujników obu typów jest porównywalna.

GDZIE PRZYDAJĄ SIĘ CZUJNIKI NADMIAROWE?

Elementy pomiarowe umieszcza się we wkładzie pomiarowym w postaci tulei z metalu, zwykle ze stali nierdzewnej, wypełnionej izolatorem. Ten ostatni separuje przewody od siebie nawzajem i od metalowej osłony. Izolatorem jest zazwyczaj tlenek magnezu lub tlenek aluminium.

Wkłady pomiarowe zawierają jeden czujnik albo dwa. Ten drugi zapewnia redundancję. Jest ona potrzebna, gdy z powodu trudnych warunków pracy element pomiarowy jest narażony na uszkodzenie, a jego wymiana jest kłopotliwa.

Przykłady to pomiar temperatury uzwojeń silników, generatorów i turbin. W razie zepsucia się czujnika w celu jego wymiany trzeba zdemontować całe urządzenie. Wyniki pomiarów z zapasowego sensora mogą również posłużyć do skompensowania dryftu pierwszego czujnika.

Wyprowadzenia wkładu pomiarowego mogą mieć postać swobodnych przewodów albo listwy z zaciskami. Dostępne są również wkłady zintegrowane z przetwornikiem pomiarowym.

Termopary typu E, T i NTermoparę typu E stanowi para chromel - konstantan. Zakres pomiarowy tych czujników wynosi -270°C...+1000°C, natomiast czułość 68 µV/°C. Ta ostatnia jest największa w porównaniu do termopar pozostałych typów. Termopary typu E wyróżnia również niestety największy dryft. Można ich używać w atmosferach utleniającej i obojętnej. Termoparę typu T tworzy para Cu-CuNi. Zakres pomiarowy tych sensorów wynosi -270°C...+400°C, zaś czułość 38 µV/°C. Można ich używać w atmosferach utleniającej, redukcyjnej, obojętnej i w próżni. Wyróżnia je odporność na korozję spowodowaną wilgocią. Termopary typu N wykonuje się ze stopu niklu z chromem (14,4%), krzemem (1,4%) i magnezem (0,1%) oraz stopu niklu z krzemem (4,4%). Czułość tych sensorów wynosi 39 µV/°C, zaś zakres pomiarowy -270°C... +1300°C. Nie powinno się ich używać w próżni, atmosferze redukcyjnej i zmiennej redukcyjnej / utleniającej. |

ROLA OSŁON

Wkład pomiarowy umieszcza się w osłonie. Ma ona bezpośredni kontakt z medium, którego temperatura jest mierzona. Osłona jest używana w celu wydłużenia żywotności wkładu pomiarowego, chroni go bowiem przed oddziaływaniem otoczenia, na przykład naciskiem przepływającego medium albo jego żrącymi właściwościami. Dzięki osłonie wkład pomiarowy można również w razie potrzeby, w celu wymiany lub kalibracji, łatwo wyjąć, bez zakłócania mierzonego procesu.

Z osłon czasem trzeba zrezygnować. Najczęstsze tego przyczyny to ograniczenia przestrzenne i wymóg jak najkrótszej reakcji czujnika na zmianę temperatury.

Używa się osłon różnego typu. Klasyfikuje się je ze względu m.in. na rodzaj przyłącza, które umożliwia zamocowanie termometru w instalacji procesowej i kształt końcówki.

Ta ostatnia może mieć na przykład jednakową średnicę na całej długości zanurzonej w medium części. Wadą tej konstrukcji jest m.in. wydłużenie czasu reakcji czujnika na zmianę temperatury o czas, który jest potrzebny do nagrzania grubego zakończenia osłony.

PRZEGLĄD PRZYŁĄCZY OSŁON

Opóźnienie to jest krótsze w przypadku końcówek, które składają się z dwóch fragmentów o różnej, malejącej średnicy. Ich zaletą jest także mniejsza podatność na uszkodzenia spowodowane wibracjami wywołanymi przez przepływ mierzonego medium.

Opóźnienie to jest krótsze w przypadku końcówek, które składają się z dwóch fragmentów o różnej, malejącej średnicy. Ich zaletą jest także mniejsza podatność na uszkodzenia spowodowane wibracjami wywołanymi przez przepływ mierzonego medium.

Rozwiązanie pośrednie to końcówka o równomiernie malejącej średnicy. Przepływającemu medium stawia opór mniejszy niż osłony pierwszego typu, ale większy, niż te zbudowane z dwóch członów. Z kolei na zmianę temperatury osłony w kształcie ściętego stożka reagują szybciej niż te w kształcie walca, ale wolniej od tych podzielonych na segmenty.

Najpopularniejsze są trzy typy przyłączy: gwintowe, do wspawania oraz kołnierzowe. Zaletą pierwszych, najpopularniejszych, jest łatwa instalacja i demontaż. Ich największą wadą jest możliwość przecieku, dlatego nie są używane w instalacjach z substancjami niebezpiecznymi.

Przyłącza spawane trudno jest usunąć. Są za to konieczne, jeśli nie można dopuścić do wycieku mierzonej substancji. Używa się ich w instalacjach z mediami o dużej prędkości przepływu, wysokiej temperaturze oraz dużym ciśnieniu.

W takich warunkach, i w instalacjach z substancjami niebezpiecznymi, korzysta się również z przyłączy kołnierzowych. Ich zaletą jest ponadto łatwy montaż i demontaż.

Dlaczego osłona czujnika kontaktowego wibruje?Gdy medium, płynąc kanałem, napotyka przeszkodę - czujnik w osłonie, dookoła niej powstają wiry. Ich częstotliwość zależy m.in. od średnicy przeszkody, prędkości przepływu medium i jego liczby Reynoldsa. Osłonę charakteryzuje częstotliwość rezonansowa. Zależy ona od jej kształtu, długości i materiału. Gdy częstotliwość wirów osiąga wartość zbliżoną do częstotliwości rezonansowej osłony, zaczyna ona drgać. Nasilenie takich wibracji w czasie rezonansu może spowodować uszkodzenie obudowy czujnika. Aby nie dopuścić do drgań osłony trzeba ją tak dobrać, aby jej częstotliwość rezonansowa była odpowiednio większa od częstotliwości wirów. Dzięki swojemu kształtowi osłony składające się z dwóch fragmentów o różnej, zmniejszającej się średnicy, mają w porównaniu do pozostałych, o takiej samej średnicy podstawy, największą częstotliwość rezonansową. Zapewnia to największy margines bezpieczeństwa. |

JAKIE KORZYŚCI ZAPEWNIA PRZETWORNIK POMIAROWY?

Zadaniem przetwornika pomiarowego jest przetworzenie sygnału z czujnika do zestandaryzowanej postaci, w jakiej jest on udostępniany systemom nadrzędnym. Obecność tego urządzenia pośredniczącego nie jest konieczna. Połączenie czujnika z przetwornikiem ma jednak wiele zalet w porównaniu do podłączenia sensora bezpośrednio do wejść systemu sterowania.

Przede wszystkim przetwornik z systemem nadrzędnym można połączyć, używając standardowego okablowania, tańszego i odporniejszego na zaburzenia niż przewody kompensacyjne (rozszerzające) termopar i czujników rezystancyjnych. W porównaniu do tych do podłączenia termopar, których stan trzeba sprawdzać i które należy okresowo wymieniać, "zwyczajne" kable są też trwalsze.

Dzięki przetwornikom pomiar jest dokładniejszy. Łatwo jest również zmienić czujnik, bez konieczności ingerencji w dalsze komponenty systemu pomiarowego. W przetwornikach implementuje się także różnorakie funkcje przetwarzania sygnału, które bez nich wymagałyby realizacji programowej w systemie nadrzędnym i funkcje diagnostyczne, które ułatwiają rozwiązywanie problemów.

Z JAKICH BLOKÓW SKŁADA SIĘ PRZETWORNIK?

Przetwornik pomiarowy jest typowo zbudowany z następujących bloków funkcjonalnych: wejściowego, z przetwornikiem A/C, który przetwarza sygnał z czujnika do postaci cyfrowej, bloku wykonującego na sygnale cyfrowym różne operacje oraz wyjściowego, z przetwornikiem C/A i wyjściem cyfrowym.

Do wejścia można podłączyć termoparę lub RTD. Standardowo implementowane funkcje do obróbki sygnału to filtrowanie zakłóceń sygnału pomiarowego i linearyzacja charakterystyki czujnika. Funkcje diagnostyczne to natomiast na przykład detekcja odłączenia czujnika i oceny stopnia zużycia termopary.

Przez lata standardowym sygnałem wyjściowym przetworników pomiarowych był prąd 4... 20 mA. Wraz z upowszechnieniem się protokołów komunikacji cyfrowej zaczęto je wyposażać również w interfejsy do łączności w sieciach HART, Profibus i Foundation Fieldbus. Dwa ostatnie umożliwiają przesyłanie wyników pomiarów, jak i informacji diagnostycznych.

HART natomiast pozwala na zdalną obsługę urządzeń z analogowym sygnałem pomiarowym 4... 20 mA. Tam, gdzie dostęp jest utrudniony albo układanie okablowania jest zbyt drogie, na przykład ze względu na jego długość lub konieczność położenia pod ziemią w celu ominięcia przeszkód terenowych, lepiej sprawdzi się przetwornik z możliwością transmisji bezprzewodowej, na przykład z interfejsem WirelessHART.

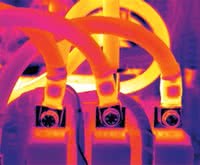

Pomiary termowizyjne w praktyce

|

JAK DZIAŁAJĄ KAMERY TERMOWIZYJNE?

Wszystkie obiekty o temperaturze powyżej zera bezwzględnego emitują promieniowanie podczerwone o natężeniu zależnym od ich temperatury. Mierząc je, można wyznaczyć tę ostatnią.

Wszystkie obiekty o temperaturze powyżej zera bezwzględnego emitują promieniowanie podczerwone o natężeniu zależnym od ich temperatury. Mierząc je, można wyznaczyć tę ostatnią.

Promieniowanie podczerwone emitowane przez obiekt jest skupiane przez układ optyczny kamery termowizyjnej. Jego soczewki są wykonywane z materiałów nieprzezroczystych dla światła widzialnego, które dobrze przepuszczają promieniowanie cieplne. Są to przeważnie materiały półprzewodnikowe, krzem lub german.

Promieniowanie pada na detektor w postaci matrycy czujników, które przetwarzają jego natężenie na sygnał elektryczny. Na tej podstawie wyznacza się temperaturę w różnych punktach. Jej poszczególnym wartościom przypisuje się inne kolory. Tak powstaje skala.

Z punktów pomiarowych tworzy się barwny obraz rozkładu temperatur badanej powierzchni (termogram). Kamera termowizyjna nie tylko więc mierzy temperaturę w punkcie, ale pozwala na porównanie temperatury sąsiednich obszarów. Ułatwia to wykrycie tych zbyt gorących albo za zimnych, będących często oznaką anomalii. Do punktowego pomiaru temperatury służą pirometry.

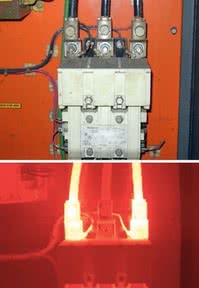

ZALETY POMIARÓW BEZKONTAKTOWYCH

Bezkontaktowe pomiary temperatury mają wiele zalet. M.in. używając kamer termowizyjnych, łatwo można zmierzyć temperaturę obiektów w ruchu i to wielu równocześnie.

Bezkontaktowe pomiary temperatury mają wiele zalet. M.in. używając kamer termowizyjnych, łatwo można zmierzyć temperaturę obiektów w ruchu i to wielu równocześnie.

Przykładem takiej sytuacji jest kontrola przebiegu chłodzenia stalowych komponentów transportowanych na taśmociągu. Jest ona potrzebna, gdyż szybkość ich ostygania wpływa na właściwości produktu końcowego. W razie potrzeby można ją zmienić, regulując prędkość ruchu przenośnika albo włączając wentylatory.

Kolejną zaletą jest możliwość wykonania pomiarów obiektów, do których nie można się zbliżyć z różnych powodów. Zwykle jest to niebezpieczne albo dostęp do nich jest utrudniony. Przykładem jest inspekcja urządzeń elektrycznych na stacjach elektroenergetycznych, napowietrznych linii transmisyjnych oraz kadzi odlewniczych, którymi transportuje się roztopioną stal.

KIEDY JESZCZE WARTO UŻYĆ KAMERY TERMOWIZYJNEJ?

Ponadto zakres pomiarowy mierników bezkontaktowych wykracza poza limit czujników kontaktowych. Możliwość wyznaczenia temperatury bez konieczności przepływu ciepła pomiędzy elementem pomiarowym a obiektem inspekcji poprawia też dokładność pomiaru w przypadku materiałów o małej przewodności cieplnej. Przykłady to tworzywa sztuczne i drewno.

Brak kontaktu z badanymi powierzchniami pozwala także w sposób nieinwazyjny wyznaczać temperaturę tych wrażliwych na uszkodzenia i obiektów wykonanych z materiałów, które łatwo zniszczyć. Przykłady to powierzchnie świeżo pomalowane albo polakierowane oraz produkty wykonane z miękkich materiałów, jak pianki.

Nie trzeba się również obawiać, że bezkontaktowy miernik temperatury stanie się nośnikiem albo źródłem zanieczyszczeń. To ważne w procesach wymagających zachowania sterylnych warunków.

Rejestracja obrazu termograficznego jest prosta. Trudniejszym zadaniem może się natomiast okazać jego właściwa interpretacja.

WŁAŚCIWOŚCI OBIEKTU SĄ WAŻNE

Obiekt inspekcji nie tylko bowiem emituje promieniowanie cieplne świadczące o jego temperaturze, ale odbija promieniowanie obiektów sąsiednich. Kamera termowizyjna natomiast mierzy promieniowanie, nie rozróżniając, w jakim stopniu jest ono sumą różnych składników. Dlatego właściwa interpretacja wymaga doświadczenia i znajomości właściwości badanego obiektu i jego otoczenia, a zwłaszcza parametrów takich jak emisyjność albo refleksyjność.

Dużą emisyjność mają dielektryki, na przykład guma, ceramika, szkło, natomiast metale, szczególnie metale polerowane, charakteryzuje duża refleksyjność. Emisyjność i refleksyjność zależą także m.in. od koloru powierzchni materiału i, w przypadku półprzezroczystych materiałów, również od ich grubości. Dokładne wartości tych parametrów różnych materiałów znaleźć można w tablicach fizycznych albo w materiałach udostępnianych przez producentów kamer termowizyjnych.

WARUNKI POMIARU WPŁYWAJĄ NA JEGO WYNIKI

Wykonując pomiary termowizyjne na zewnątrz, liczyć się trzeba z dodatkowymi komplikacjami. Intensywność promieniowania, które dociera do detektora kamery termowizyjnej, jest bowiem zależna od warunków atmosferycznych, głównie wiatru i nasłonecznienia.

To ostatnie jest źródłem odblasków i nagrzewa oświetlane powierzchnie. Dlatego przy silnym oraz długotrwałym nasłonecznieniu kilku obiektów sąsiadujących z tymi pozostającymi przez dłuższy czas w cieniu łatwo o błędną interpretację zarejestrowanych obrazów termicznych. Istotna jest też pora roku, kiedy wykonuje się badania.

Wiatr z kolei chłodzi obiekty, co też fałszuje wyniki pomiarów. Dlatego zaleca się, aby nie wykonywać takich badań przy wietrze wiejącym z prędkością większą niż 5 m/s. Z tego samego powodu nie powinno się ignorować wpływu klimatyzacji, kiedy pomiary wykonujemy w budynku.

Monika Jaworowska

W artykule wykorzystano materiały firm Emerson Process Management, Endress+Hauser i ABB.