Według danych Głównego Urzędu Statystycznego w 2015 roku w trakcie pracy poszkodowanych zostało ogółem ponad 87 tys. osób. Wśród nich przeszło 86 tys. osób uległo wypadkom ze skutkiem lekkim, zaś prawie 500 pracowników doznało ciężkich obrażeń ciała. Za ostatnie uznaje się na przykład utratę wzroku, słuchu, mowy lub innych podstawowych funkcji organizmu. Do ciężkich obrażeń zalicza się również nieuleczalne albo zagrażające życiu choroby, w tym psychiczne, całkowitą albo znaczną niezdolność do pracy oraz oszpecenie.

W zeszłym roku nie udało się niestety uniknąć ofiar śmiertelnych. W wyniku wypadków w pracy zmarły w naszym kraju 303 osoby. Było to o ponad 15% więcej ofiar niż rok wcześniej. Największa liczba wypadków wydarzyła się w przetwórstwie przemysłowym - ponad 28 tysięcy, z czego najwięcej przy produkcji artykułów spożywczych, ponad 5 tysięcy. W ramce przedstawiamy statystyki przyczyn wypadków przy pracy, czynności wykonywanych w chwili wypadku, wydarzeń powodujących urazy i ich umiejscowienia.

JAKIE ZAGROŻENIA WYSTĘPUJĄ W PRZEMYŚLE?

Czynniki oddziałujące na pracowników w przemyśle klasyfikuje się ze względu na stopień ich uciążliwości, a także ich charakter. Według pierwszego kryterium wyróżnia się te tylko uciążliwe, czynniki szkodliwe oraz te niebezpieczne.

Czynniki oddziałujące na pracowników w przemyśle klasyfikuje się ze względu na stopień ich uciążliwości, a także ich charakter. Według pierwszego kryterium wyróżnia się te tylko uciążliwe, czynniki szkodliwe oraz te niebezpieczne.

Praca w warunkach uciążliwych nie stwarza bezpośredniego zagrożenia doznania urazu albo rozwinięcia się choroby zawodowej, lecz utrudnia wykonywanie obowiązków. Może również powodować uczucie dyskomfortu. Czynniki szkodliwe wywołują choroby zawodowe. Warunki niebezpieczne, zwykle działające w sposób nagły, mogą natomiast spowodować poważne urazy, zatrucia, choroby albo nawet doprowadzić do śmierci pracownika.

Ostatnim z wymienionych poświęca się - również w kontekście automatyzacji i wdrażania rozwiązań bezpieczeństwa - najwięcej uwagi. Ze względu na charakter zagrożenia szkodliwe oraz uciążliwe w miejscu pracy dzielone są na cztery grupy - rozróżnia się czynniki psychofizyczne, fizyczne, zagrożenia chemiczne oraz biologiczne. Na kolejnych stronach przedstawiamy w postaci infografiki najistotniejsze z nich.

OCHRONA PRZED PYŁEM, HAŁASEM I PROMIENIOWANIEM

Bezpieczeństwo i ogólne warunki pracy personelu w przemyśle poprawia się na różne sposoby. Tematykę omawiania środków ochrony rozpocznijmy od tych związanych z ochroną przed wymienionymi czynnikami. Nadmiernemu zapyleniu zapobiega się, wykorzystując m.in. instalacje odpylania i wentylację. Jeżeli chodzi o hałas, to z kolei tam, gdzie to możliwe, używa się osłon albo obudów dźwiękochłonnych.

Korzysta się także z tłumików hałasu. Przykładem są tłumiki pneumatyczne, czyli elementy, które montuje się na wyjściu układów sprężonego powietrza, obniżające natężenie hałasu wywołanego wypływem sprężonego powietrza do atmosfery. Ważna jest ponadto właściwa organizacja pracy, na przykład odpowiednio częste przerwy w pracy.

Podstawowym środkiem zapobiegania chorobie popromiennej jest niedopuszczenie do napromieniowania. W tym celu ludzi izoluje się od źródeł promieniowania, zaś jego poziom stale kontroluje. Przed promieniowaniem podczerwonym, ultrafioletowym i laserowym chronią konstrukcje urządzeń je emitujących, ograniczając jego natężenie albo nie dopuszczając do bezpośredniego narażenia na nie. Zagrożenia biologiczne próbuje się natomiast zmniejszać przede wszystkim przez dochowywanie standardów higieniczno-sanitarnych.

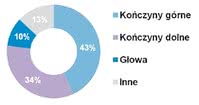

Wypadki w pracy - statystyki z 2015 rokuWedług GUS najczęstszą przyczyną wypadków przy pracy było nieprawidłowe zachowanie się pracownika (59,2%). Inne powody to: niewłaściwy stan czynnika materialnego - maszyny, narzędzia lub innego obiektu używanego w chwili wypadku przez personel (8,6%), brak albo niewłaściwe posługiwanie się czynnikiem materialnym (7,5%), niewłaściwe samowolne zachowanie się pracownika (6,9%), niewłaściwa organizacja stanowiska pracy (5,3%) i samej pracy (4,6%), stan psychofizyczny pracownika (1,6%) i nieużywanie przez niego sprzętu ochronnego (1,5%). Do wypadków na stanowiskach pracy dochodziło przeważnie wtedy, kiedy pracownik się poruszał. Niebezpiecznymi czynnościami okazały się też: operowanie przedmiotami, transport ręczny, prace narzędziami ręcznymi, obsługa maszyn, na dalszych pozycjach statystyki znalazły się kierowanie oraz jazda środkami transportu (6,5%). Pracownicy najczęściej byli poszkodowani na skutek: zderzenia z, bądź uderzenia w, nieruchomy lub poruszający się obiekt, kontaktu z przedmiotem ostrym, szorstkim lub chropowatym oraz obciążenia psychicznego albo fizycznego. Rzadszymi przyczynami wypadków były oprócz tego: uwięzienie, zmiażdżenie (6,8%), porażenie prądem elektrycznym, narażenie pracownika na oddziaływanie skrajnie niskich albo bardzo wysokich temperatur i kontakt z substancjami chemicznymi (3,3%). Przeważnie urazom ulegały kończyny - te górne nieco częściej niż dolne. Poza tym dochodziło do urazów głowy, rzadziej pleców, razem z kręgosłupem, tułowia i organów wewnętrznych czy całego ciała. |

POMIARY STĘŻEŃ I WYSTĘPOWANIA GAZÓW

Dla bezpieczeństwa pracowników, którzy mogą mieć kontakt ze szkodliwymi gazami, bardzo ważna jest skuteczna wentylacja pomieszczeń, w których może dojść do takiego narażenia i monitoring stężenia tych substancji. W tym celu używa się czujników gazów, współpracujących ze sterownikami wentylacji lub z systemem alarmowym oraz przenośnych mierników gazów. Organizując system pomiarowy, trzeba poznać przepisy, dotyczące danego procesu, w których określa się substancje, których poziom należy mierzyć i dopuszczalne wartości ich stężeń.

Ostatnie zapisano w Rozporządzeniu Ministra Pracy i Polityki Społecznej z 29 listopada 2002 roku w sprawie najwyższych dopuszczalnych stężeń i natężeń czynników szkodliwych dla zdrowia w środowisku pracy. Dla różnych substancji podano w nim wartości graniczne: najwyższe dopuszczalne stężenie (NDS), najwyższe dopuszczalne stężenie chwilowe (NDSCh) i najwyższe dopuszczalne stężenie pułapowe (NDSp) (patrz ramka). W tabeli 1 przedstawiamy ich przykładowe wartości.

Na podstawie NDS, NDSCh i NDSp ustala się progi alarmów w czujnikach. Ważne jest, by pamiętać, że są to wartości uśrednione dla określonych przedziałów czasu pracy.

Wybierając liczbę detektorów gazu i miejsce ich montażu trzeba uwzględnić właściwości mierzonej substancji, w tym jej ciężar w porównaniu do powietrza i sposób rozprzestrzeniania się, wymiary pomieszczenia i przepływ powietrza. Na dokładność pomiarów mają ponadto wpływ parametry środowiskowe, tj. temperatura, wilgotność, ciśnienie oraz inne substancje. W trakcie używania trzeba pamiętać o okresowej kalibracji detektorów. W razie przekroczenia zakresu pomiarowego konieczna może się okazać wymiana czujnika.

Dyrektywy ATEXNajważniejsze dokumenty dotyczące zagrożenia wybuchem w przemyśle to dyrektywy 99/92/WE (ATEX 137) oraz 94/9/WE (ATEX 100). W pierwszej zostały uregulowane obowiązki pracodawców w zakresie zapobiegania wybuchom oraz zabezpieczenia przeciwwybuchowego. Przedstawiono w niej również zasady oceny ryzyka eksplozji oraz podziału miejsc w zakładzie na strefy ze względu na możliwość powstania atmosfer wybuchowych. Druga z dyrektyw jest przeznaczona dla producentów urządzeń używanych w miejscach zagrożonych wybuchem. Zebrano w niej procedury oceny zgodności i znakowania CE, kryteria podziału urządzeń na grupy i kategorie oraz wymogi projektowe. |

JAK ZAPOBIEGAĆ EKSPLOZJOM?

Podstawą jest przeciwdziałanie powstawaniu atmosfery wybuchowej. W tym przypadku zasadami są: zastępowanie substancji łatwopalnych tymi bezpiecznymi (o ile to możliwe) albo utrzymywanie ich stężenia poza granicą wybuchowości. Można także zastosować środki zobojętniające, jak np. azot, gazy szlachetne czy para wodna.

Podstawą jest przeciwdziałanie powstawaniu atmosfery wybuchowej. W tym przypadku zasadami są: zastępowanie substancji łatwopalnych tymi bezpiecznymi (o ile to możliwe) albo utrzymywanie ich stężenia poza granicą wybuchowości. Można także zastosować środki zobojętniające, jak np. azot, gazy szlachetne czy para wodna.

Koniecznością są: skuteczna wentylacja oraz regularne usuwanie pyłów. Drugą z zasad, którą stosuje się w przypadku braku możliwości tworzenia się atmosfery wybuchowej, jest to, aby nie dopuszczać do zapłonu. Jeżeli również tego nie da się wykluczyć, to należy zadbać, aby ewentualna eksplozja wyrządziła jak najmniejszą szkodę ludziom i znajdującemu się w otoczeniu mieniu.

Podstawowe zabezpieczenie stanowi wyposażenie (urządzenia, instalacje) przystosowane do pracy w strefach zagrożonych wybuchem. Stosuje się też systemy przeciwdziałające rozprzestrzenianiu się wybuchu oraz ognia - na przykład automatycznie uruchamiając zapory gaśnicze, zamykając zawory lub klapy odcinające, a także odpowiednie obudowy.

Zainteresowanych omawianą tematyką odsyłamy do publikacji w APA związanych z tematyką ATEX - do raportu z maja 2015 roku oraz kompendium w kwietniu 2014 roku (dostępne również na stronie www.automatykaB2B.pl). W przypadkach, gdy pracowników nie można odizolować od zagrożeń, stosowane są środki ochrony indywidualnej (osobistej).

ŚRODKI OCHRONY OSOBISTEJ

Zaliczane są do nich urządzenia oraz wyposażenie przeznaczone do noszenia lub trzymania przez użytkownika dla ochrony przed jednym albo większą liczbą zagrożeń. Dzieli się je, w zależności od przeznaczenia, na te ochraniające kończyny dolne (obuwie), górne (rękawice), głowę (kaski), twarz (przyłbice, osłony), oczy, słuch (ochronniki słuchu), układ oddechowy i całe ciało (kombinezony, fartuchy).

Ponieważ mają one bezpośredni kontakt z ciałem człowieka, ze względów higienicznych każdy pracownik powinien mieć do dyspozycji własny sprzęt ochrony osobistej. Spełni on swoje zadanie, jeżeli pracownicy będą przeszkoleni w zakresie jego użytkowania oraz zostanie właściwie dobrany, pod względem zakresu ochrony, jej parametrów oraz cech i potrzeb indywidualnych użytkownika (m.in. rozmiar, wada wzroku, kształt twarzy, zarost, wrażliwość na dyskomfort).

Ponadto, jeżeli równocześnie pracownik powinien używać kilku środków ochrony osobistej, należy je tak dobrać, żeby możliwe było ich jednoczesne nałożenie, bez pogorszenia się ich roli ochronnej, i zwiększenia dyskomfortu użytkownika. Przykład często łączonych zabezpieczeń to osłony twarzy i gogle ochronne. Dalej szerzej przedstawiamy środki ochrony oczu oraz układu oddechowego.

Najwyższe stężenia dopuszczalne wybranych substancjiWartości podano w mg/m³

|

OCHRONA OCZU

Oczy to jeden z najdelikatniejszych i jednocześnie najważniejszych organów - większość informacji o otoczeniu odbieramy za pośrednictwem zmysłu wzroku. W przemyśle zagraża im wiele czynników niebezpiecznych, które mogą spowodować ich uszkodzenie.

Takimi są przykładowo: substancje chemiczne, w postaci par, gazów, pyłów, rozbryzgów i kropli cieczy, powstające na przykład przy ich rozlewaniu, promieniowanie: ultrafioletowe, podczerwone, widzialne (olśnienie), laserowe, odpryski metali, wióra drzewne, opiłki, czynniki biologiczne (mikroorganizmy). Oczy chroni się przed nimi za pomocą okularów ochronnych, gogli ochronnych oraz osłon twarzy, w tym specjalnych, uwzględniających specyfikę procesu, osłon spawalniczych.

Sprzęt ochronny oczu składa się zasadniczo z dwóch elementów: oprawki oraz szybki. Wykonuje się je z tworzyw sztucznych, które powinny charakteryzować się określonymi właściwościami. Te oczywiste to wytrzymałość mechaniczna i termiczna. Nie mogą podrażniać skóry i powinny łatwo dopasowywać się do kształtu twarzy.

JAK ZAPOBIEGAĆ PAROWANIU SZYBKI?

Szybki ochronne muszą także mieć odpowiednie właściwości optyczne. Jeżeli mają chronić przed określonym rodzajem promieniowania, powinny mieć zdolność do jego filtrowania. Ponadto muszą być odporne na zarysowania oraz zmatowienie powierzchni. Szybki ochronne pokrywa się też specjalnymi powłokami - na przykład ze środków hydrofobowych, które zapobiegają ich zaparowaniu.

Dobrze jest, jeżeli okulary ochronne mają osłony, dzięki którym niebezpieczne drobiny nie przedostają się w okolice oczu z boku ani z góry, od strony czoła. Ważne jest także, aby ochrona narządu wzroku była dopasowana do użytkownika. Jeżeli na co dzień używa on "zwykłych" okularów, to te ochronne powinny pozwalać na ich jednoczesne noszenie. Ewentualnie same muszą być wyposażone w soczewki korekcyjne.

Przykłady produktówDetektory Single Point Controller (SPC)

Detektory Alpa SmartGaz i Alpa sigmaSmArt Myjka do oczu i twarzy HAWS 7610 Axion MSR

Natrysk awaryjny Okulary ochronne Maxim Ballistic

Przyłbica spawalnicza OTW-Autoshield Rękawica spawalnicza CA615K

Półmaska filtrująca serii Comfort |

OCHRONA UKŁADU ODDECHOWEGO

Środki ochronne układu oddechowego pełnią podwójną funkcję. Ich zadaniem jest niedopuszczenie do wdychania zanieczyszczonego powietrza, ponadto używa się ich, żeby zapobiec omdleniom i innym skutkom niedoboru tlenu.

Środki ochronne układu oddechowego pełnią podwójną funkcję. Ich zadaniem jest niedopuszczenie do wdychania zanieczyszczonego powietrza, ponadto używa się ich, żeby zapobiec omdleniom i innym skutkom niedoboru tlenu.

Rozróżnia się dwa typy sprzętu do ochrony układu oddechowego: izolujący i oczyszczający. Ten pierwszy dostarcza użytkownikowi powietrze ze źródła zewnętrznego, bezpiecznego. Zadaniem sprzętu drugiego rodzaju jest usuwanie zanieczyszczeń z powietrza, w którym pracownik musi przebywać.

Elementem sprzętu oczyszczającego jest zwykle maska filtrująca lub pochłaniająca zanieczyszczenia, zaś sprzętu izolującego - maski i butle lub inne zbiorniki z czystym powietrzem i węże, którym jest ono dostarczane użytkownikowi.

Najważniejszą zaletą sprzętu oczyszczającego jest lekkość, dzięki której nie utrudnia on poruszania się. W przeciwieństwie do niego sprzęt izolujący nie utrudnia oddychania.

KIEDY IZOLOWAĆ, A KIEDY OCZYSZCZAĆ?

Aby zabezpieczenia te spełniły swoją funkcję, przede wszystkim kluczowe jest, aby były sprawne. Dlatego na przykład maski oraz pochłaniacze trzeba wymieniać okresowo lub stosownie do potrzeb. Skuteczność ochrony zależy jednak przede wszystkim od tego, czy właściwie ją dobrano.

Sprzęt izolujący powinno się zakładać obowiązkowo wtedy, gdy zawartość tlenu w powietrzu jest poniżej wartości dopuszczalnych, stężenie zanieczyszczeń jest tak wysokie, że zastosowanie sprzętu oczyszczającego nie pozwoli na jego obniżenie do bezpiecznego poziomu oraz możliwe jest wystąpienie nieznanych substancji szkodliwych.

Jeżeli z kolei chodzi o wybór typu sprzętu oczyszczającego, to sugerować się należy przede wszystkim rodzajem substancji zanieczyszczających powietrze. Jeśli mogą to być pary i/albo gazy, zalecany jest ten pochłaniający.

Gdy spodziewamy się wystąpienia pyłów, dymów lub mgieł, wybrać trzeba sprzęt filtrujący. Jeśli pracowników należy chronić przed zanieczyszczeniami obu rodzajów, używa się sprzętu filtrująco-pochłaniającego. Wyboru konkretnego zabezpieczenia dokonuje się w zależności od rodzaju szkodliwej substancji oraz jej stężenia.

MYJKI I NATRYSKI BEZPIECZEŃSTWA

Gdy istnieje ryzyko wypadku w wyniku kontaktu z substancjami łatwopalnymi, toksycznymi, radioaktywnymi, żrącymi lub poparzeń przez ogień i gorącą parę, przepisy wymagają, żeby dostępne były natryski (prysznice) bezpieczeństwa oraz myjki do oczu i twarzy. Te drugie przemywają oboje oczu jednocześnie.

Strumień wody musi być dość obfity, aby zmyć lub wypłukać szkodliwe substancje, ale nie uszkodzić oczu. Prysznice bezpieczeństwa przeznaczone są do spłukiwania całego ciała. Myjki i natryski trzeba instalować w bezpośredniej bliskości stanowisk pracy, w miejscach łatwo dostępnych, tak by czas dotarcia do nich osób poszkodowanych nie przekraczał kilku sekund. Ich liczba powinna być dostosowana do liczby osób, które mogą ewentualnie potrzebować z nich jednocześnie skorzystać.

W DRUGIEJ CZĘŚCI ARTYKUŁU...

...przedstawimy inne rozwiązania poprawiające bezpieczeństwo pracowników w przemyśle - m.in. w zakresie organizacji stanowisk pracy, stosowania automatyki związanej z zabezpieczeniami i kontrolą dostępu oraz funkcji bezpieczeństwa maszyn.

Monika Jaworowska

Zbigniew Piątek