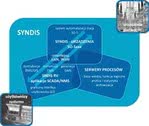

W strukturze każdego przedsiębiorstwa, w tym w firmach produkcyjnych, można wyróżnić wiele poziomów. W ramach każdego z nich podejmowane są różne działania, dzięki którym zakład może funkcjonować jako całość.

Na poziomie biznesowym, organizacyjnym podejmowane są decyzje w zakresie zarządzania przedsiębiorstwem. Dotyczą one planowania produkcji na podstawie prognoz popytu, ustalania harmonogramów zamówień surowców u poddostawców i zarządzania zasobami zakładu. Dlatego na tym poziomie korzysta się z oprogramowania, które wspomaga administrowanie majątkiem firmy, zarządzanie pracownikami, przepływem materiałów i cyklem życia produktów oraz relacjami z poddostawcami i klientami. Przykładami są systemy ERP (Enterprise Resource Planning), HRM (Human Resources Management) czy CRM (Customer Relationship Management).

Z kolei warstwa najniższa odpowiada za nadzór i sterowanie procesami. Do głównych zadań wykorzystywanego tutaj oprogramowania zalicza się zapewnienie ciągłości produkcji oraz realizację poleceń, które przychodzą z systemów zarządzania z wyższej warstwy i umożliwienie interakcji z operatorami. Z kolei w obrębie warstwy procesowej działają m.in. systemy SCADA (Supervisory Control And Data Acquisition). Wykorzystuje się je zarówno w przypadku pojedynczych maszyn, całych ciągów technologicznych, jak i obiektów i instalacji zajmujących rozległy teren.

JAKĄ FUNKCJĘ PEŁNIĄ SYSTEMY SCADA?

Częścią systemów SCADA jest zazwyczaj oprogramowanie HMI (Human-Machine Interface). Odpowiada ono za przekazywanie i wizualizację danych o procesie albo systemie automatyki operatorom oraz umożliwienie im kontrolowania ich pracy.

Częścią systemów SCADA jest zazwyczaj oprogramowanie HMI (Human-Machine Interface). Odpowiada ono za przekazywanie i wizualizację danych o procesie albo systemie automatyki operatorom oraz umożliwienie im kontrolowania ich pracy.

SCADA poza tym umożliwiają zarządzanie alarmami i użytkownikami, zapisywanie danych i ich podstawowe przetwarzanie. Zapewniają też automatyczną reakcję na określone stany urządzeń. Są one często wdrażane razem z systemami bazodanowymi. Pozwalają na zbieranie danych procesowych, na temat zdarzeń, alarmów i dostępu użytkowników.

Narzędzia typu Historian służą do wyszukiwania informacji i wykonywania ich analiz, śledzenia trendów przez tworzenie wykresów oraz realizacji wielu innych działań na danych archiwalnych. Są to zwykle aplikacje o architekturze typu client-server.

Warstwa produkcyjna jest łącznikiem pomiędzy warstwą biznesową a procesową. Pośredniczy ona w przekazywaniu informacji pomiędzy nimi. W ramach warstwy produkcyjnej korzysta się m.in. z systemów MES (Manufacturing Execution System).

FUNKCJONALNOŚĆ SYSTEMÓW MES

Systemy MES dostarczają danych pozwalających zoptymalizować zadania produkcyjne, od procesu zamówienia po etap dostarczenia gotowych produktów. Wyróżnić można kilkanaście ich obszarów funkcjonalnych. Są to:

- zarządzanie wykonywaniem produkcji (Process Management),

- zarządzanie wydajnością (Performance Analysis),

- śledzenie produkcji i jej genealogia (Production Tracking and Genealogy, Traceability),

- zarządzanie jakością (Quality Management),

- gromadzenie i akwizycja danych (Data Collection and Aquisition),

- zarządzanie obiegiem dokumentów (Document Control),

- zarządzanie alokacją zasobów (Resource Allocation and Status),

- zarządzanie zasobami ludzkimi (Labor Management),

- zarządzanie ruchem (Maintenance Management),

- harmonogramowanie produkcji (Operations/Detailed Scheduling),

- rozdział zadań produkcyjnych (Dispatching Production Units).

Poszczególne typy funkcjonalności są często realizowane jako oddzielne moduły oprogramowania MES.

Jak mierzyć efektywność i wydajność?Stopień efektywności wytwarzania i wykorzystania zasobów charakteryzuje się m.in. za pomocą kluczowych wskaźników efektywności (Key Performance Indicators). Jest to wiele wskaźników, aczkolwiek w praktyce najczęściej korzysta się z kilku z nich. Przykładem jest liczba wytworzonych produktów. Wskaźnik ten charakteryzuje wydajność w określonym przedziale czasu - na przykład podczas jednej zmiany lub w ciągu dnia, tygodnia czy miesiąca. Porównując kilka takich KPI, można wykryć czynniki, które wpływają na poprawę lub pogorszenie się produktywności. OEE cały czas najpopularniejsze Innym przykładem jest wskaźnik, który odnosi się do liczby odpadów produkcyjnych. Ważne jest, aby jego wartość nie przekraczała wcześniej ustalonego limitu. W przeciwnym wypadku może to oznaczać, że doszło do awarii maszyny lub procedura produkcji zawiera błędy. Ważnym KPI jest czas realizacji kompletnego zadania, na przykład wytworzenia produktu albo (częściej) zakończenia pewnego etapu produkcji. Analiza tego wskaźnika ułatwia wykrycie tzw. wąskich gardeł. Istotnym wskaźnikiem jest także OEE (Overall Equipment Effectiveness), który charakteryzuje efektywność wykorzystania wyposażenia zakładu oraz produkcji. Jest on wypadkową trzech KPI, które opisują dostępność sprzętu, jego wykorzystanie i jakość produkcji. Na wydajność produkcji ma wpływ również średni czas usunięcia awarii. W analizie jej kosztów pomocny jest natomiast wskaźnik obrotu zapasami. |

PRZEGLĄD MODUŁÓW SYSTEMÓW MES

Pierwsza z wymienionych funkcji dotyczy monitorowania produkcji i zarządzania zachodzącymi w niej zmianami. Zapewnia ona również wsparcie operatorom w zakresie podejmowania decyzji i odpowiada za dostarczanie im informacji o sytuacjach alarmowych. Dzięki niej można ograniczyć liczbę wybrakowanych produktów i częstość występowania problemów spowodowanych błędami personelu. Łatwiejsza jest również zmiana profilu produkcji oraz dostosowanie się do standardów narzucanych odgórnie.

Funkcja zarządzania wydajnością służy do monitorowania i analizy efektywności maszyn, linii i stanowisk produkcyjnych. W jej zakresie zbierane są informacje m.in. o przestojach i postępie w realizacji zleceń i generowane są raporty wskaźnika OEE (Overall Equipment Effectiveness).

Kolejna funkcja odpowiada za śledzenie produkcji, czyli monitorowanie danych o dostawcach, zużyciu surowców oraz zadaniach wykonywanych przez konkretnych pracowników, w tym wprowadzanych przez nich modyfikacjach (na przykład receptur), które wpływają na jakość produktów. Dane te są zapisywane w bazie danych. Na ich podstawie odtwarza się genealogię produkcji, do czego w niektórych branżach, na przykład w przemyśle farmaceutycznym, obligują przepisy.

JAKIE FUNKCJE REALIZUJE MODUŁ ZARZĄDZANIA JAKOŚCIĄ?

Służy on do analizy danych pomiarowych pod kątem przyczyn odchyleń parametrów produktów od zadanych wartości. Dzięki niemu można sprawdzić, jakie są przyczyny rozrzutu jakościowego wyrobów. Na tej podstawie później wprowadza się odpowiednie działania korekcyjne.

Moduł gromadzenia oraz akwizycji danych odpowiada za zapis informacji produkcyjnych (na przykład statusów zleceń, stanów maszyn, parametrów procesów i produktów) rejestrowanych przez sterowniki PLC, systemy SCADA, systemy DCS i inne do bazy danych. Informacje te są prezentowane w postaci spersonalizowanych raportów, na przykład wiążących parametry danego procesu z ustawieniami maszyn i zestawiających koszty produkcji z jej jakością. Pierwszy raport przeznaczony jest dla personelu produkcyjnego, zaś drugi dla kadry kierowniczej.

W ramach zarządzania obiegiem dokumentów kontrolowany jest ich przepływ pomiędzy działami przedsiębiorstwa i między jego pracownikami. Dokumenty te to m.in. instrukcje obsługi, zapisy procedur, receptury, schematy, instrukcje montażu, zalecenia z zakresu transportu i magazynowania, programy maszyn, zlecenia, zalecenia odnośnie do kompletowania zamówień i harmonogramy.

JAKICH INFORMACJI DOSTARCZA MODUŁ ALOKACJI ZASOBÓW?

Funkcja zarządzania alokacją zasobów dostarcza informacji o stanie maszyn, materiałów, zapasów i dokumentach wymaganych do wykonania danej operacji. Pozwala ona m.in. sprawdzić, czy dany surowiec jest dostępny w magazynie w wystarczającej ilości albo zarezerwować na określony przedział czasowy konkretną maszynę.

Zarządzanie zasobami ludzkimi to moduł udostępniający informacje o pracownikach, w tym dane o ich obecności, dopuszczeniu ich do wykonywania konkretnych zadań (certyfikatach) oraz aktualnie realizowanym przez nich zadaniu. Na tej podstawie generowane są raporty, m.in. o wydajności i kosztach pracy personelu.

Funkcja zarządzania ruchem zapewnia wsparcie w zakresie prac konserwacyjnych, naprawczych i modernizacyjnych. W tym celu dostarcza informacji m.in. o aktualnym stanie wyposażenia zakładu, terminach jego przeglądów, historii remontów, napraw i wynikach inspekcji.

Moduł harmonogramowania służy do opracowywania planów produkcji. Sekwencja czynności układana jest z uwzględnieniem specyfiki jednostek produkcyjnych, priorytetów zleceń oraz alternatywnych metod wykonania danej operacji. Moduł rozdziału zadań produkcyjnych służy z kolei do zarządzania podziałem pracy w ramach realizowanych zamówień między poszczególnymi jednostkami produkcyjnymi zakładu.

|

FUNKCJONALNOŚĆ EMS

W ofertach dostawców oprogramowania dla przemysłu oprócz narzędzi ogólnego przeznaczenia zaliczanych do wyżej wymienionych grup można również znaleźć programy stanowiące ich moduły albo niezależne aplikacje, o funkcjonalności dostosowanej do potrzeb konkretnych branż przemysłu i zastosowań. Te ostatnie to na przykład poprawa efektywności energetycznej zakładu i wsparcie dla służb utrzymania ruchu.

Ta pierwsza w przypadku zakładów przemysłowych bywa, z różnych przyczyn, bardzo niska. Żeby to zmienić, należy racjonalizować zużycie energii, co staje się łatwiejsze, jeśli w przedsiębiorstwie zostanie wdrożony system zarządzania energią (Energy Management System, EMS). Stanowi on połączenie narzędzi sprzętowych i programowych do pomiaru, transmisji i analizy parametrów procesowych i danych o zużyciu energii przez poszczególne urządzenia i instalacje.

Oprogramowanie EMS ma za zadanie ułatwić analizę zarejestrowanych wyników pomiarów. W tym celu są w nim implementowane rozmaite funkcje pomocnicze. Służą one przede wszystkim do obliczania różnych parametrów, m.in. zużycia energii na jednostkę wytworzonego medium, na przykład jednostkę objętości sprężonego powietrza, kosztów w oparciu o dane z taryfy opłat i innych wskaźników efektywności.

Przykłady oprogramowania |

||

|

|

|

|

NA CZYM POLEGA PREDYKCYJNE UTRZYMANIE RUCHU?

W oprogramowaniu EMS można też tworzyć różne zestawiania. Są to na przykład porównania wskaźników wydajności różnych instalacji i sprawności poszczególnych urządzeń, zestawienia danych z różnych okresów i przy różnych obciążeniach, na przykład w zależności od wydajności produkcji.

Oprócz tego dostępne są też funkcje analizy czasu zwrotu z inwestycji umożliwiające optymalizację danego procesu, prognozowania zapotrzebowania energetycznego i kosztów energii na podstawie aktualnych cen oraz przy założeniu zmiany cen surowców energetycznych, a także tworzenia profili obciążenia i analizy jego zmian. Dane prezentowane są zazwyczaj również w postaci graficznej, na przykład wykresów i diagramów. Na ich podstawie można zlokalizować najbardziej energochłonne procesy produkcyjne lub działy przedsiębiorstwa.

Jeżeli natomiast chodzi o utrzymanie ruchu, to specjalistyczne oprogramowanie znajduje w nim zastosowanie szczególnie w podejściu predykcyjnym, które polega na wykonywaniu na bieżąco pomiarów oraz ocenianiu stanu infrastruktury. Dzięki temu prace serwisowe można zaplanować skuteczniej niż w prewencyjnej metodzie zapobiegania awariom, w której przeglądy i wymiana komponentów wykonywane są w regularnych odstępach czasu. Ponadto, zamiast dokonywać napraw już po wystąpieniu awarii, jak w reakcyjnym utrzymaniu ruchu, można zawczasu, wykrywając jej oznaki, jej uniknąć.

|

OPROGRAMOWANIE DO MONITOROWANIA RUROCIĄGÓW

Narzędzia programowe w predykcyjnym utrzymaniu ruchu znajdują zastosowanie w różnych branżach, w zakresie monitorowania stanu pojedynczych maszyn, linii technologicznych oraz rozległych obiektów i instalacji. Przykładem ostatnich są rurociągi. W przypadku tych instalacji priorytetem jest zapewnienie bezpieczeństwa oraz ciągłości przesyłu surowców.

Oprogramowanie do zarządzania ich pracą i monitorowania ich stanu umożliwia dynamiczną analizę z uwzględnieniem właściwości transportowanego medium i ich zmienności. Pod uwagę brane są także zmienne warunki środowiskowe, jak na przykład miejscowe nasłonecznienie oraz schłodzenie rurociągów, ich profile oraz sposób prowadzenia ze względu na ukształtowanie terenu.

Na podstawie tych danych w oprogramowaniu opracowywany jest model przepływów w instalacji, aktualizowany zgodnie z bieżącymi wynikami pomiarów takich parametrów medium, jak przepływ, ciśnienie, temperatura i gęstość. W oparciu o niego optymalizuje się proces tłoczenia surowców, a operatorzy szybko mogą wykryć awarię lub inne problemy. Aby to ułatwić, w oprogramowaniu do monitorowania stanu rurociągów implementuje się specjalne algorytmy wykrywające oraz lokalizujące wycieki medium, na przykład na podstawie obserwacji spadków jego ciśnienia.

|

MONITORING MASZYN

Dostępne są także aplikacje, które w połączeniu z modułami akwizycji danych pozwalają na śledzenia stanu maszyn. Monitorowane urządzenia są opisywane w bazie danych programu. Na podstawie tych informacji i danych pomiarowych obliczane są różne wskaźniki charakteryzujące ich pracę. Te ostatnie, jak i wielkości mierzone, przedstawia się zazwyczaj w formie graficznej, na wykresach. Dostępne są również specjalne funkcje analizy, na przykład FFT.

Oprócz tego oprogramowanie tego typu, na podstawie wyników pomiarów, na przykład nadmiernych wibracji, wykrywa najczęściej występujące typy awarii, na przykład w przypadku urządzeń mechanicznych takie jak poluzowanie się pasa, niewyważenie wirujących elementów, zużycie łożysk lub przekładni, o czym od razu informowany jest operator maszyny. Powiadomienie realizuje się zazwyczaj w formie graficznej przez wyróżnienie na schemacie albo rysunku maszyny części, która uległa awarii.

W ramce przedstawiamy przykłady problemów, którym udało się zawczasu zapobiec dzięki oprogramowaniu analizującemu stan urządzeń i instalacji przemysłowych. Jeśli z kolei chodzi o narzędzia programowe dla konkretnych gałęzi przemysłu, to przykładem są te dla energetyki.

ROZWIĄZANIA DLA BRANŻY ENERGETYKI

Na potrzeby tej branży opracowywane są systemy typu NMS (Network Management System). Składają się one z wielu różnych modułów. Jednym z nich jest GMS (Generation Management System) wykorzystywany na etapie produkcji energii. Do jego głównych funkcji zaliczane jest prognozowanie obciążeń sieci i optymalizowanie na tej podstawie wykorzystania mocy produkcyjnych.

Kolejny przykład modułu to EMS (Energy Management System). Udostępnia on operatorom sieci przesyłowych funkcje do zarządzania bieżącymi przepływami energii w sposób zbilansowany, co zapewnia stabilność systemu energetycznego. Moduł DMS (Distribution Management System) z kolei zawiera funkcje do zarządzania siecią rozdzielczą, m.in. do automatycznego generowania sekwencji łączeniowych i zarządzania przerwami w dostawach energii.

Moduł OMS (Outage Management System) ułatwia analizę uszkodzeń sieci i przywracanie jej do działania poprzez pomoc w planowaniu niezbędnych działań i zarządzaniu pracownikami serwisu.

Innym przykładem jest oprogramowanie zaprojektowane w celu spełnienia potrzeb przemysłu obróbki blach. Dalej przedstawiamy wybrane funkcjonalności takich aplikacji.

|

OPROGRAMOWANIE W OBRÓBCE BLACH

W tej branży ważnym zadaniem jest na przykład rozmieszczenie detali na arkuszach blach w celu późniejszego ich wycinania lub wykrawania na maszynach CNC (nesting). Celem jest rozlokowanie ich w taki sposób, aby nie zmarnować za dużo materiału. Jego osiągnięcie ułatwia oprogramowanie klasy CAD/CAM.

Aplikacje tego typu korzystają z baz danych formatów arkuszy, które można zamówić oraz tych, będących odpadami pozostałymi po wcześniejszych cięciach, które znajdują się w magazynach zakładu. Na tej podstawie, dla danej partii produktu, program wybiera najlepszy rozmiar. Z oprogramowaniem CAD/CAM tego typu współpracują systemy do zarządzania produkcją.

Wśród typów funkcjonalności takich aplikacji warto wymienić podgląd nestingu oraz wgląd w listę nestingów. Ponadto operator może określić numer arkusza użytego do wykonania danego zlecenia, co pozwala na jego późniejszą identyfikację. Kolejną ważną funkcją jest automatyczna aktualizacja stanu magazynu.

Wykorzystane arkusze są z niego usuwane, podobnie jak te z różnych powodów utracone. Odpady, które będzie można jeszcze wykorzystać w przyszłości, są natomiast dopisywane do bazy danych z zawartością magazynu. Inne ważne funkcje to zmiana kolejności prac lub maszyny, konfigurowanie maszyn, podgląd programów CNC, rozróżnianie statusów realizacji zamówień (prenesting, nesting, w produkcji, zrealizowane) oraz optymalizacja kolejności wykonywania zleceń, na przykład w zależności od zajętości maszyn.

PODSUMOWANIE

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Wdrożenie w przedsiębiorstwie produkcyjnym aplikacji takich, jak te wyżej opisane przynosi liczne korzyści. Można mnożyć przykłady branż, w których dzięki oprogramowaniu zmniejsza się koszty dodatkowe, zwiększa wydajność produkcji, zwrot z inwestycji i wskaźnik rotacji zapasów, skraca się czas dostaw, eliminuje marnotrawstwo zgodnie z koncepcją produkcji lean, a w rezultacie zwiększa się zysk.

Na przykład w branży górniczej oprogramowanie ułatwia planowanie produkcji, tak aby była ona zsynchronizowana z harmonogramem dystrybucji surowca. Dzięki temu dostawca unika opóźnień, za które odbiorcy mogliby żądać od niego odszkodowań.

Innym obszarem jest przemysł wydobywczy, na przykład rud, w którym ważną rolę odgrywają aplikacje usprawniające zarządzanie jakością. Jakość surowca ma bowiem wpływ na przebieg dalszych etapów jego przetwarzania. Przykładem jest proces rozdrabiania, którego wydajność w wyniku pogorszenia się jakości rudy maleje. Gdy zmiana właściwości tego surowca zostanie wykryta, można wcześniej odpowiednio przestroić maszyny rozdrabniające. Jest to tańsze niż utrzymywanie zapasów surowca o dobrej jakości, dodawanego w razie potrzeb do tego aktualnie obrabianego.

Wraz z postępem technologii rosną również możliwości oprogramowania dla przemysłu. W ramce przedstawiamy to na przykładzie wpływu, jaki wywarło na nie upowszechnienie się urządzeń mobilnych i perspektyw związanych z powstaniem Internetu Rzeczy.

Monika Jaworowska

Paweł Czepiel

Paweł Czepiel

Paweł Marks

Paweł Marks Tomasz Papaj

Tomasz Papaj

Tomasz Cwołek

Tomasz Cwołek